微孔镀液及使用了该镀液的对被镀物的微孔镀敷方法与流程

1.本发明涉及含有非导电性粒子的微孔镀液及使用了该镀液的对被镀物的微孔镀敷方法。

背景技术:

2.以往,作为汽车部件、水龙头配件(faucet fittings)等的装饰镀敷使用了镀铬。但是,镀铬由于不是均匀地析出而是在被膜中开设有孔,因此若仅为镀铬被膜则腐蚀电流集中于一点。由此,通常为了提高耐腐蚀性经常在镀铬下使用多层镍。

3.多层镍从下开始由半光亮镀镍、高硫镍冲击镀(high sulfur

‑

content nickel strike plating)、光亮镀镍、微孔镀形成,然而特别有助于提高耐腐蚀性的是微孔镀。通过具有该微孔镀被膜,可以在镀铬表层形成很多看不到的微小的孔,能够分散腐蚀电流,提高耐腐蚀性(专利文献1)。

4.作为在镀敷被膜中形成此种微孔的技术,已知有使用含有用氢氧化铝带正电的二氧化硅粒子等非导电性粒子的镀液进行电镀的技术(专利文献2)。该技术中,作为在镀液中形成氢氧化铝的铝化合物,使用铝酸钠(naalo2),然而还已知有使用铝的硫酸盐、氯化物、或氯化物的无水合物等作为此种铝化合物的技术。

5.然而,利用此种以往的技术预先制备带正电的非导电性粒子时会发生固化,因此需要在使用时每次分别添加。

6.现有技术文献

7.专利文献

8.专利文献1:日本特开平03

‑

291395号公报

9.专利文献2:日本特开平04

‑

371597号公报

10.非专利文献

11.非专利文献1:《微孔镀铬的表面腐蚀防止(日文:

マイクロポーラスクロムめっきの

表面腐食防止)》、古贺孝昭、实务表面技术(日文:実務表面技術)、28卷、11号、p522

‑

527、(1981)

技术实现要素:

12.发明所要解决的问题

13.因而,本发明的目的在于,提供易于制备带正电的非导电性粒子、稳定性高、镀敷被膜中形成的微孔个数也良好的微孔镀液、镀敷方法。

14.用于解决问题的手段

15.本发明人等为了解决上述问题进行了深入研究,结果发现,通过在使非导电性粒子带正电时使用以往没有使用的特定的铝化合物,可以解决上述问题,从而完成了本发明。

16.即,本发明是一种微孔镀液,其特征在于,含有非导电性粒子和聚合氯化铝。

17.另外,本发明是一种微孔镀用添加剂,其特征在于,含有非导电性粒子和聚合氯化

铝。

18.此外,本发明是一种微孔镀用添加剂试剂盒,其中,各自单独地含有下面的(a)及(b):

19.(a)非导电性粒子、

20.(b)聚合氯化铝。

21.此外,本发明是一种对被镀物的微孔镀方法,其特征在于,在上述的微孔镀液中对被镀物进行电镀。

22.此外,本发明是一种镀敷的微孔个数的控制方法,其特征在于,在上述的微孔镀液中对被镀物进行镀敷时,使微孔镀液中含有的聚合氯化铝的碱度变化。

23.发明效果

24.本发明的微孔镀液易于制备带正电的非导电性粒子,稳定性高,若使用该微孔镀液进行镀敷,则镀敷被膜中形成的微孔个数也良好。

25.另外,通过使本发明的微孔镀液中使用的聚合氯化铝的碱度变化,也可以控制镀敷的微孔个数。

附图说明

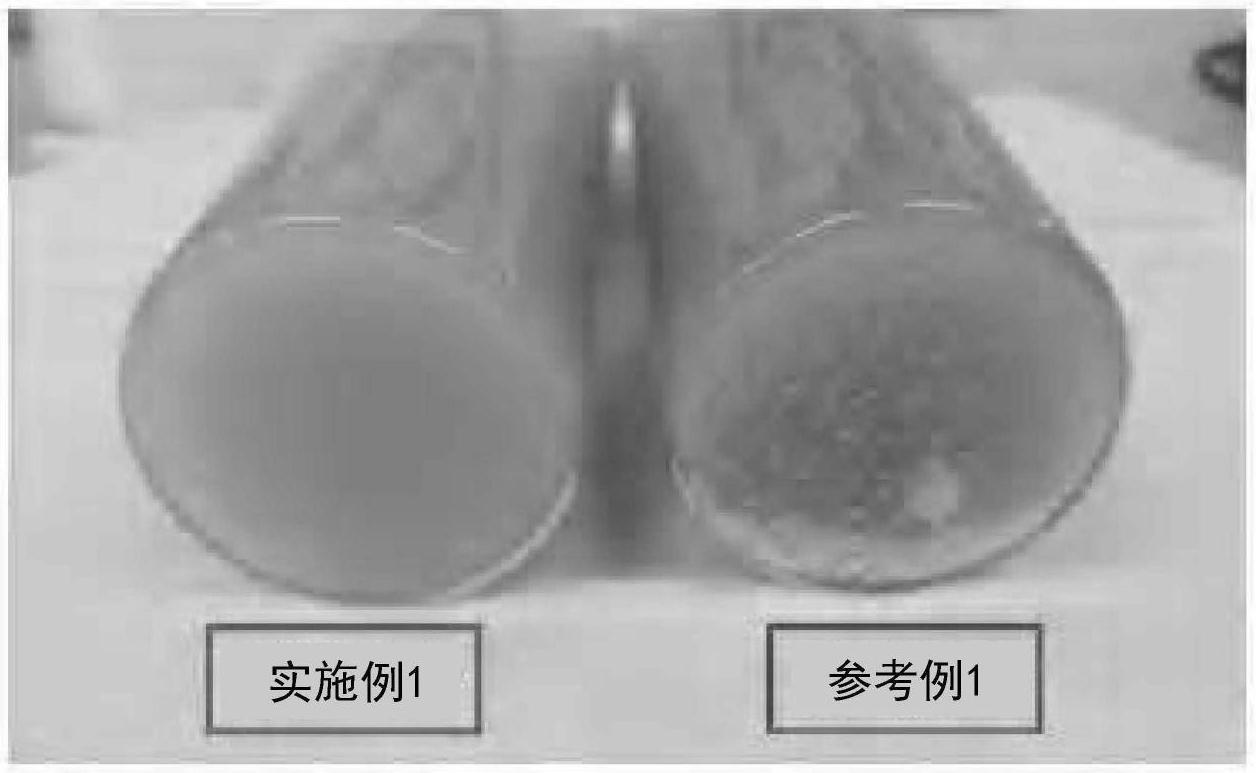

26.图1是表示试验例1的结果的图(左:参考例1的微孔镀用添加剂。右:实施例1的微孔镀用添加剂)。

27.图2是表示试验例2中使用的排气阴极试片(bent cathode test piece)(黄铜)的形状及微孔数测定部位的图。

28.图3是表示试验例7的分散性试验的结果的图。

29.图4是试验例7中表示测定值的图。

30.图5是表示试验例8中使用的排气阴极试片(黄铜)的形状及微孔数测定部位的图。

具体实施方式

31.本发明的微孔镀液(以下称作“本发明镀液”)是含有非导电性粒子和聚合氯化铝的镀液。

32.本发明镀液中使用的非导电性粒子没有特别限定,例如可以举出硅、钡、锆、铝、钛的氧化物、氮化物、硫化物及无机盐等。它们当中,优选二氧化硅(silica)、二氧化锆(zirconia)等氧化物、硫酸钡等无机盐。它们可以使用1种以上。作为此种非导电性粒子,例如也可以使用株式会社jcu的mp powder 308、mp powder 309a等市售品。这些非导电性粒子的平均粒径没有特别限定,例如为0.1~10μm,优选为1.0~3.0μm。需要说明的是,该平均粒径是利用大塚电子株式会社制、zeta电位/粒径/分子量测定系统elsz

‑

2000测定的值。

33.本发明镀液中的非导电性粒子的含量没有特别限定,例如为0.01~10wt%(以下简称为“%”),优选为0.05~10%。

34.本发明镀液中使用的聚合氯化铝为下式所示的物质。聚合氯化铝的碱度没有特别限定,例如为50~65。另外,所谓碱度,是下式中的n/6

×

100(%)所示的数值,可以使用二喹啉甲酸(bicinchoninic acid)法根据吸光度算出。需要说明的是,若本发明镀液中使用的聚合氯化铝的碱度低,则镀敷的微孔个数增加,若碱度高则微孔个数减少,因此通过适当地

选择聚合氯化铝的碱度,可以控制微孔个数。

35.[化1]

[0036]

[al2(oh)

n

cl6‑

n

]m

[0037]

式中,n为1以上且5以下、m为10以下。

[0038]

在使本发明镀液中含有聚合氯化铝时,可以添加粉体的聚合氯化铝,也可以添加例如大明化学工业株式会社的taipac(日文:

タイパック

)系列、南海化学株式会社的pac等以氧化铝计为10%左右的水溶液的市售品。这些聚合氯化铝可以直接添加或者适当地进行稀释等后添加。

[0039]

本发明镀液中的聚合氯化铝的含量没有特别限定,以氧化铝计例如优选为0.06~50.0%,更优选为0.06~40%。

[0040]

本发明镀液只要在成为基液的镀液中含有非导电性粒子和聚合氯化铝即可。成为基液的镀液没有特别限定,例如可以举出瓦特浴、氨基磺酸浴等电解镀镍液、硫酸盐浴、氯化物浴等3价铬镀敷液、使用次磷酸盐作为还原剂的无电解镀镍液、锡

‑

镍合金电解镀浴、锡

‑

钴合金电解镀浴、镍

‑

磷合金电解镀浴等合金电解镀液等。在这些镀液中优选电解镀镍液。

[0041]

需要说明的是,对于上述成为基液的镀液,为了维持均匀的微孔的生成,优选比重为1.0~1.6g/cm3的镀液,更优选1.1~1.4g/cm3的镀液。

[0042]

另外,上述成为基液的镀液的ph没有特别规定,然而最好与后述的镀敷时的ph相同。

[0043]

从维持分散性的方面出发,优选使本发明镀液中还含有表面活性剂。表面活性剂没有特别限定,例如可以举出聚乙二醇之类的非离子系、聚氧乙烯烷基醚硫酸钠之类的阴离子系、苄索氯铵(benzethonium chloride)、十八烷胺乙酸酯之类的阳离子系、十二烷基甜菜碱、十二烷基二甲基氧化胺等两性表面活性剂等。这些表面活性剂可以使用1种以上。在这些表面活性剂中,优选带正电的阳离子系或在使用的ph区域中显示出阳离子性的两性表面活性剂。

[0044]

本发明镀液中的表面活性剂的含量没有特别限定,例如优选为0.001~5%,更优选为0.001~2%。

[0045]

从用于改善外观及防锈目的的调整电化学电位的方面出发,优选使本发明镀液中还含有光亮剂。光亮剂的种类没有特别限定,只要从适于成为各种基液的镀液的光亮剂中适当地选择1种或2种以上即可。

[0046]

本发明镀液中的光亮剂的含量没有特别限定,例如优选为0.01~20%,更优选为0.1~15%。

[0047]

为了出于防锈目的而调整电化学电位,可以使本发明镀液中例如还含有水合氯醛(chloral hydrate)等成分。

[0048]

在成为基液的镀液当中,作为瓦特浴的组成可以举出如下所述的组成。

[0049]

硫酸镍(niso4·

6h2o):240~300g/l

[0050]

氯化镍(nicl2·

6h2o):30~45g/l

[0051]

硼酸(h3bo3):30~45g/l

[0052]

作为氨基磺酸浴的组成,可以举出如下所述的组成。

[0053]

氨基磺酸镍(ni(so3nh2)2·

4h2o):300~600g/l

[0054]

氯化镍(nicl2·

6h2o):0~15g/l

[0055]

硼酸(h3bo3):30~40g/l

[0056]

优选使上述瓦特浴、氨基磺酸浴等电解镀镍浴中还含有初级光亮剂、次级光亮剂。作为初级光亮剂,例如可以举出磺酰胺、磺酰亚胺、苯磺酸、烷基磺酸等。作为该初级光亮剂,例如有mp333(株式会社jcu制)等在市场上销售,因此可以使用该初级光亮剂。另外,作为次级光亮剂,例如可以举出1,4

‑

丁炔二醇、香豆素等。次级光亮剂是具有如下所示的官能团(c=o、c=c、c≡c、c=n、c≡n、n

‑

c=s、n=n、

‑

ch2‑

ch

‑

o)的有机化合物。作为该次级光亮剂,例如有#810(株式会社jcu制)等在市场上销售,因此可以使用该次级光亮剂。这些初级光亮剂及次级光亮剂可以单独使用,也可以组合使用。另外,初级光亮剂优选加入5~15ml/l左右,次级光亮剂优选加入10~35ml/l左右。

[0057]

作为3价铬镀敷浴的组成,可以举出如下所述的组成。

[0058]

<硫酸盐浴>

[0059]

碱性硫酸铬(cr(oh)so4):50~80g/l

[0060]

酒石酸二铵([ch(oh)coonh4]2):25~35g/l

[0061]

硫酸钾(k2so4):5~150g/l

[0062]

硫酸铵((nh4)2so4):5~150g/l

[0063]

硼酸(h3bo3):60~80g/l

[0064]

优选使上述硫酸盐浴等3价铬镀敷浴中还含有含硫有机化合物。作为含硫有机化合物,优选组合使用糖精或其盐、和具有烯丙基的含硫有机化合物。作为糖精或其盐,例如可以举出糖精、糖精酸钠。另外,作为具有烯丙基的含硫有机化合物,例如可以举出烯丙基磺酸钠、烯丙基硫脲、2

‑

甲基烯丙基磺酸钠、异硫氰酸烯丙酯等。具有烯丙基的含硫有机化合物可以使用1种或组合使用2种,优选分别单独地、或组合地使用烯丙基磺酸钠、烯丙基硫脲。这些含硫有机化合物的优选的组合为糖精酸钠和烯丙基磺酸钠。另外,含硫有机化合物的含量例如为0.5~10g/l,优选为2~8g/l。

[0065]

<氯化物浴>

[0066]

碱性硫酸铬(cr(oh)so4):50~80g/l

[0067]

甲酸铵(hcoonh4):13~22g/l

[0068]

氯化钾(kcl):5~170g/l

[0069]

氯化铵(nh4cl):90~100g/l

[0070]

溴化铵(nh4br):5.4~6.0g/l

[0071]

硼酸(h3bo3):60~80g/l

[0072]

作为无电解镀镍浴的组成,可以举出如下所述的组成。

[0073]

硫酸镍(niso4·

6h2o):15~30g/l

[0074]

次膦酸钠(naph2o2·

h2o):20~30g/l

[0075]

乳酸(ch3ch(oh)cooh):20~35g/l

[0076]

苹果酸(hoocch(oh)ch2cooh):10~20g/l

[0077]

柠檬酸(hoocch2c(oh)(cooh)ch2cooh):10~20g/l

[0078]

丙酸(ch3ch2cooh):5~10g/l

[0079]

作为锡

‑

镍合金电解镀浴的组成,可以举出如下所述的组成。

[0080]

氯化镍(nicl2·

6h2o):250~300g/l

[0081]

氯化锡(sncl2):40~50g/l

[0082]

氯化铵(nh4cl):90~110g/l

[0083]

氟化铵(nh4f):55~65g/l

[0084]

作为锡

‑

钴合金电解镀浴的组成,可以举出如下所述的组成。

[0085]

氯化钴(cocl2):360~440g/l

[0086]

氟化亚锡(snf2):60~72g/l

[0087]

氟化铵(nh4f):25~35g/l

[0088]

优选使上述锡

‑

钴合金电解镀浴中还含有如先前列举所示的初级光亮剂5~15ml/l、次级光亮剂10~35ml/l。

[0089]

作为镍

‑

磷合金电解镀浴的组成,可以举出如下所述的组成。

[0090]

硫酸镍(niso4·

6h2o):150~200g/l

[0091]

氯化钠(nacl):18~22g/l

[0092]

硼酸(h3bo3):18~22g/l

[0093]

次磷酸钠(nah2po2·

h2o):20~30g/l

[0094]

正磷酸(h3po4):40~50g/l

[0095]

优选使上述镍

‑

磷合金电解镀浴中还含有如先前列举所示的初级光亮剂5~15ml/l、次级光亮剂10~35ml/l。

[0096]

对于本发明镀液的制备方法,为了仅通过在成为基液的镀液中含有非导电性粒子和聚合氯化铝就使非导电性粒子带正电,没有特别限定,然而优选将含有非导电性粒子和聚合氯化铝的微孔镀用添加剂、各自单独地含有下面的(a)及(b)的微孔镀用添加剂试剂盒等添加到作为基液的镀液中、并进行混合即可。

[0097]

(a)非导电性粒子

[0098]

(b)聚合氯化铝

[0099]

上述含有非导电性粒子和聚合氯化铝的微孔镀用添加剂例如只要向成为基液的镀液的一部分、水等中添加非导电性粒子并进行混合后、再添加聚合氯化铝并进行混合即可。此种微孔镀用添加剂与以往的使用了形成氢氧化铝的铝化合物的情况相比,不会发生固化,因此能够稳定地保存,适于进行非导电性粒子的消耗时的补给。

[0100]

另外,在上述微孔镀用添加剂试剂盒中,(a)及(b)可以分别原样不变,也可以用成为基液的镀液、水等稀释。

[0101]

通过在以往的对被镀物的微孔镀方法中,取代微孔形成中使用的镀液而使用本发明镀液,可以进行微孔个数比以往更良好的微孔镀。

[0102]

作为可以用本发明镀液镀敷的被镀物,只要是能够镀敷的物质,就没有特别限定,例如可以举出铜、镍、锌等金属、abs、pc/abs、pp等树脂。另外,本发明镀液的镀敷条件可以与以往的对被镀物的微孔镀方法的条件相同,例如可以举出温度50~55℃、ph4.0~5.5、电流密度3~4a/dm2等条件。

[0103]

具体而言,为了利用本发明镀液得到微孔镀镍,例如只要依照半光亮镀镍、高硫镍冲击镀、光亮镀镍的顺序进行镀敷,然后在以电解镀镍液作为基液的本发明镀液中进行镀

敷,最后进行6价或3价的镀铬即可。另外,也可以在进行三价铬镀敷后进行电解铬酸盐处理。

[0104]

微孔镀镍的下层为光亮镀镍、高硫镍冲击镀、半光亮镀镍。光亮镀镍被膜的含硫率优选设为0.05%~0.15%,高硫镍冲击镀被膜的含硫率优选设为0.1~0.25%,半光亮镀镍被膜的含硫率优选设为小于0.005%。

[0105]

另外,优选相对于半光亮镀镍被膜,光亮镀镍被膜低60~200mv左右,相对于高硫镍冲击镀被膜,光亮镀镍被膜高10~50mv左右,相对于微孔镀镍被膜,光亮镀镍被膜低10~120mv左右。这些电位调整可以利用像日本特开平5

‑

171468号公报中记载的那样的方法来进行。

[0106]

为了获得半光亮镀镍被膜而使用的半光亮镀镍浴没有特别限定,例如优选向公知的镀镍浴中添加如先前列举所示的初级光亮剂、次级光亮剂。作为此种半光亮镀镍用的初级光亮剂,例如有cf

‑

niia(株式会社jcu制)等在市场上销售,因此可以使用该初级光亮剂。另外,作为半光亮镀镍用的次级光亮剂,例如有cf

‑

24t(株式会社jcu制)等在市场上销售,因此可以使用该次级光亮剂。作为优选的半光亮镀镍浴,可以举出以下的半光亮镀镍浴。另外,镀敷条件没有特别限定。

[0107]

<半光亮镀镍浴>

[0108][0109]

高硫镍冲击镀浴没有特别限定,例如优选向公知的镀镍浴中为了设为高含硫而添加如先前列举所示的初级光亮剂。作为此种高硫镍冲击镀浴用的初级光亮剂,例如有tri

‑

strike(株式会社jcu制)等在市场上销售,因此可以使用该初级光亮剂。另外,作为优选的高硫镍冲击镀浴,可以举出以下的高硫镍冲击镀浴。镀敷条件没有特别限定。

[0110]

<高硫镍冲击镀浴>

[0111][0112]

光亮镀镍浴只要是能够形成电化学上比半光亮镀镍被膜低的被膜的镀镍浴就没有特别限定,例如优选向公知的镀镍浴中添加如先前列举所示的初级光亮剂及次级光亮剂。作为此种光亮镀镍用的初级光亮剂,例如有#83

‑

s、#83(株式会社jcu制)等在市场上销售,因此可以使用该初级光亮剂。另外,作为光亮镀镍用的次级光亮剂,由于有#810(株式会社jcu制)等在市场上销售,因此可以使用该次级光亮剂。作为优选的光亮镀镍浴,可以举出以下的光亮镀镍浴。另外,镀敷条件没有特别限定。

[0113]

<光亮镀镍浴>

[0114][0115]

作为本发明镀液的优选的例子,可以举出以下的镀液。另外,镀敷条件没有特别限定,可以是以往的微孔镀的镀敷条件。

[0116]

<微孔镀镍浴>

[0117][0118][0119]

作为六价铬镀敷浴可以使用公知的六价铬镀敷浴,优选还添加催化剂。作为催化剂,例如可以举出硅氟化钠、硅氟化锶等。另外,作为六价铬镀敷用的催化剂,例如有ecr

‑

300l(株式会社jcu制)等在市场上销售,因此可以使用该催化剂。作为优选的六价铬镀敷浴,可以举出以下的六价铬镀敷浴。另外,镀敷条件没有特别限定。

[0120]

<六价铬镀敷浴>

[0121]

铬酐(chromic anhydride)(cro3)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200~250g/l

[0122]

硫酸(h2so4)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.8~1g/l

[0123]

硅氟化钠

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5~10g/l

[0124]

三价铬镀敷浴没有特别限定,硫酸盐浴、氯化物浴的哪一方都可以。作为优选的三价铬镀敷浴,可以举出以下的三价铬镀敷浴。另外,镀敷条件没有特别限定。

[0125]

<三价铬镀敷浴>

[0126]

碱性硫酸铬(cr(oh)so4):50~80g/l

[0127]

甲酸铵(hcoonh4):13~22g/l

[0128]

氯化钾(kcl):5~170g/l

[0129]

氯化铵(nh4cl):90~100g/l

[0130]

溴化铵(nh4br):5.4~6g/l

[0131]

硼酸(h3bo3):60~80g/l

[0132]

如此所述地得到的微孔镀被膜由于耐腐蚀性优异,因此适于汽车部件、水龙头配

件等用途。

[0133]

实施例

[0134]

以下,举出实施例而对本发明进行详细说明,然而本发明不受这些实施例等的任何制约。

[0135]

实施例1

[0136]

微孔镀用添加剂的制备:

[0137]

制备以下的组成的瓦特浴,添加50g/l的二氧化硅,进行搅拌、混合。然后向其中添加以氧化铝换算为2g/l的聚合氯化铝(大明化学工业株式会社、taipac 6010、碱度63),进行搅拌、混合而得到含有带正电的非导电性粒子的微孔镀用添加剂。

[0138]

<瓦特浴>

[0139]

硫酸镍(niso4·

6h2o):260g/l

[0140]

氯化镍(nicl2·

6h2o):45g/l

[0141]

硼酸(h3bo3):45g/l

[0142]

比重:1.200

[0143]

比较例1

[0144]

微孔镀用添加剂的制备:

[0145]

制备与实施例1中使用的瓦特浴相同组成的瓦特浴,向其中添加二氧化硅50g/l并进行搅拌、混合。然后向其中添加以氧化铝换算为2g/l的作为形成氢氧化铝的铝化合物的铝酸,进行搅拌、混合而得到含有带电二氧化硅粒子的微孔镀用添加剂。

[0146]

试验例1

[0147]

分散性试验:

[0148]

将实施例1及比较例1中制备的微孔镀用添加剂分别加入玻璃瓶容器,放置1周。将放置后的容器横放,其结果是,可以确认,比较例1的微孔镀用添加剂发生固化,粘附在容器的底部(图1的左部)。另一方面,可以确认,实施例1的微孔镀用添加剂很好地分散,没有固化,没有粘附在容器的底部(图1的右部)。

[0149]

实施例2

[0150]

微孔镀液的制备:

[0151]

对于以下的组成的瓦特浴,添加15ml/l的实施例1中制备的微孔镀用添加剂,制备出微孔镀液。

[0152]

<瓦特浴>

[0153]

硫酸镍(niso4·

6h2o):260g/l

[0154]

氯化镍(nicl2·

6h2o):45g/l

[0155]

硼酸(h3bo3):45g/l

[0156]

光亮剂#810

*

:3ml/l

[0157]

光亮剂mp333

*

:10ml/l

[0158]

浴温:55℃

[0159]

比重:1.205

[0160]

*株式会社jcu制

[0161]

比较例2

[0162]

微孔镀液的制备:

[0163]

对于与实施例2中使用的瓦特浴相同组成的瓦特浴,添加15ml/l的比较例1中制备的微孔镀用添加剂,制备出微孔镀液。

[0164]

试验例2

[0165]

微孔镀制品的制造:

[0166]

使用图2的形状的排气阴极试片(黄铜:株式会社山本镀金试验机制)作为试验片,利用以下的工序制造出微孔镀制品。

[0167]

(脱脂/酸活化)

[0168]

将试验片用sk

‑

144(株式会社jcu制)处理5分钟而进行脱脂后,用v

‑

345(株式会社jcu制)进行30秒处理,进行了酸活化。

[0169]

(光亮镀镍)

[0170]

将利用上述操作进行了脱脂/酸活化处理的试验片在以下的镀镍液中以4a/dm2进行3分钟镀敷。

[0171]

<光亮镀镍浴>

[0172]

硫酸镍(niso4·

6h2o):260g/l

[0173]

氯化镍(nicl2·

6h2o):45g/l

[0174]

硼酸(h3bo3):45g/l

[0175]

光亮剂#810

*

:3ml/l

[0176]

光亮剂#83

*

:10ml/l

[0177]

*株式会社jcu制

[0178]

(微孔镀)

[0179]

将实施了光亮镀的试验片在实施例2或比较例2中制备的微孔镀液中以3a/dm2进行3分钟镀敷。

[0180]

(镀铬)

[0181]

将实施了上述微孔镀镍的试验片在以下的组成的六价铬镀敷液中以10a/dm2进行3分钟镀敷。

[0182]

<六价铬镀敷浴>

[0183]

铬酐(cro3):250g/l

[0184]

硫酸(h2so4):1g/l

[0185]

添加剂ecr 300l*:10ml/l

[0186]

mistshut(日文:

ミス

卜

シヤツ

卜)np*:0.1ml/l

[0187]

*株式会社jcu制

[0188]

(微孔数的测定1)

[0189]

对镀铬完毕的试验片在以下的组成的硫酸铜镀液中进行3分钟浸渍,其后,在该硫酸铜镀液中以0.5a/dm2进行3分钟镀敷。

[0190]

<硫酸铜镀敷浴>

[0191]

硫酸铜(cuso4·

5h2o):220g/l

[0192]

硫酸(h2so4):50g/l

[0193]

盐酸(hcl):0.15ml/l

[0194]

(微孔数的测定2)

[0195]

硫酸铜镀敷后,轻轻地水洗试验片,风干后,测定出镀敷被膜的微孔数。需要说明的是,对试验片的评价面使用株式会社keyence制的显微镜vhx

‑

200进行微孔数的测定。将实施例2及比较例2的微孔数的测定结果表示于表1中。

[0196]

[表1]

[0197] 实施例2比较例2评价面微孔数(个/cm2)8680027604

[0198]

从表1可以清楚地看到,即使镀液中的氧化铝的换算量相同,使用了聚合氯化铝的实施例2的一方也可以获得更多的微孔数。

[0199]

试验例3

[0200]

添加剂的经时性能:

[0201]

对于与实施例2中使用的瓦特浴相同的组成的瓦特浴以10ml/l添加实施例1中制备的添加剂,比较刚刚制备后、制备1个月后的性能差。与试验例2同样地进行镀敷,也同样地测定出微孔数(个/cm2)。将结果表示于表2中。

[0202]

[表2]

[0203] 刚刚制备后制备1个月后评价面微孔数(个/cm2)3680536381

[0204]

从表2可以清楚地看到,刚刚制备后和制备1个月后微孔数大致恒定。这些结果显示,实施例1中制备的添加剂在1个月后也可以维持稳定的性能。

[0205]

实施例3

[0206]

微孔镀液的制备:

[0207]

对于与实施例2中使用的瓦特浴相同的组成的瓦特浴267ml,加入1g/l的二氧化硅(平均粒径1.5μm)、以氧化铝换算为0.04g/l的聚合氯化铝(taipac、大明化学工业株式会社制、碱度55),制备出微孔镀液。

[0208]

实施例4

[0209]

微孔镀液的制备:

[0210]

对于与实施例2中使用的瓦特浴相同的组成的瓦特浴267ml,加入1g/l的二氧化硅(平均粒径1.5μm)、以氧化铝换算为0.04g/l的聚合氯化铝(alphaine 83(日文:

アルファイソ

83)、大明化学工业株式会社制、碱度83),制备出微孔镀液。

[0211]

实施例5

[0212]

微孔镀液的制备:

[0213]

对于与实施例2中使用的瓦特浴相同的组成的瓦特浴267ml,加入1g/l的二氧化硅(平均粒径1.5μm)、以氧化铝换算为0.04g/l的聚合氯化铝(pac、南海化学工业株式会社、碱度53),制备出微孔镀液。

[0214]

实施例6

[0215]

微孔镀液的制备:

[0216]

对于与实施例2中使用的瓦特浴相同的组成的瓦特浴267ml,加入1g/l的二氧化硅(平均粒径1.5μm)、以氧化铝换算为0.04g/l的聚合氯化铝(taipac 6010、大明化学工业株式会社制、碱度63),制备出微孔镀液。

[0217]

试验例4

[0218]

聚合氯化铝的碱度的比较:

[0219]

使用60cm

×

10cm的大小的黄铜板(hull cell板)作为试验片。除了使用实施例3~6中制备的微孔镀液作为微孔镀液以外,对于该试验片与试验例2同样地操作,将电流值设为2a而制造出微孔镀制品。

[0220]

需要说明的是,对hull cell板的6a/dm2、3a/dm2、1a/dm2部位,使用株式会社keyence制的显微镜vhx

‑

200进行微孔数(个/cm2)的测定。将其结果表示于表3中。

[0221]

[表3]

[0222][0223]

从表3可知,即使是相同的聚合氯化铝,也可以利用碱度的差别来控制微孔数。另外,作为适于耐腐蚀性的碱度可以说是50~65。

[0224]

实施例7

[0225]

微孔镀用添加剂的制备:

[0226]

对于以下的组成的溶液,添加50g/l的二氧化硅(平均粒径1.5μm),并进行搅拌、混合。然后向其中添加以氧化铝换算为2g/l的聚合氯化铝(大明化学工业株式会社、taipac 6010、碱度63),进行搅拌、混合而得到含有带正电的非导电性粒子的微孔镀用添加剂。

[0227]

硫酸镍(niso4·

6h2o):260g/l

[0228]

硼酸(h3bo3):45g/l

[0229]

比重:1.162

[0230]

实施例8

[0231]

微孔镀用添加剂的制备:

[0232]

对于以下的组成的溶液,添加50g/l的二氧化硅(平均粒径1.5μm),并进行搅拌、混合。然后向其中添加以氧化铝换算为2g/l的聚合氯化铝(大明化学工业株式会社、taipac 6010、碱度63),进行搅拌、混合而得到含有带正电的非导电性粒子的微孔镀用添加剂。

[0233]

氯化镍(nicl2·

6h2o):260g/l

[0234]

硼酸(h3bo3):45g/l

[0235]

比重:1.133

[0236]

实施例9

[0237]

微孔镀用添加剂的制备:

[0238]

对于以下的组成的溶液,添加50g/l的二氧化硅(平均粒径1.5μm),并进行搅拌、混合。然后向其中添加以氧化铝换算为2g/l的聚合氯化铝(大明化学工业株式会社、taipac 6010、碱度63),进行搅拌、混合而得到含有带正电的非导电性粒子的微孔镀用添加剂。

[0239]

硫酸镍(niso4·

6h2o):470g/l

[0240]

氯化镍(nicl2·

6h2o):35g/l

[0241]

硼酸(h3bo3):40g/l

[0242]

比重:1.280

[0243]

实施例10

[0244]

微孔镀用添加剂的制备:

[0245]

对于以下的组成的溶液,添加50g/l的二氧化硅(平均粒径1.5μm),并进行搅拌、混合。然后向其中添加以氧化铝换算为2g/l的聚合氯化铝(大明化学工业株式会社、taipac 6010、碱度63),进行搅拌、混合而得到含有带正电的非导电性粒子的微孔镀用添加剂。

[0246]

水:1l/l

[0247]

比重:1.000

[0248]

实施例11

[0249]

微孔镀液的制备:

[0250]

对于与实施例2中使用的瓦特浴相同的组成的瓦特浴1l,添加10ml/l的实施例7中制备的微孔镀用添加剂而制备出微孔镀液。

[0251]

实施例12

[0252]

微孔镀液的制备:

[0253]

对于与实施例2中使用的瓦特浴相同的组成的瓦特浴1l,添加10ml/l的实施例8中制备的微孔镀用添加剂而制备出微孔镀液。

[0254]

实施例13

[0255]

微孔镀液的制备:

[0256]

对于与实施例2中使用的瓦特浴相同的组成的瓦特浴1l,添加10ml/l的实施例9中制备的微孔镀用添加剂而制备出微孔镀液。

[0257]

实施例14

[0258]

微孔镀液的制备:

[0259]

对于与实施例2中使用的瓦特浴相同的组成的瓦特浴267ml,添加3ml/l的实施例10中制备的微孔镀用添加剂而制备出微孔镀液。

[0260]

实施例15

[0261]

微孔镀液的制备:

[0262]

对于与实施例2中使用的瓦特浴相同的组成的瓦特浴267ml,添加3ml/l的实施例1中制备的微孔镀用添加剂而制备出微孔镀液。

[0263]

试验例5

[0264]

添加剂的溶剂的研究:

[0265]

除了使用实施例11~13中制备的微孔镀液作为微孔镀液以外,与试验例2同样地制造出微孔镀制品。微孔数(个/cm2)也与试验例2同样地测定。将结果表示于表4中。

[0266]

[表4]

[0267] 实施例11实施例12实施例13评价面微孔数(个/cm2)650124406340468

[0268]

可知即使是相同的添加量,微孔个数也会根据添加剂的溶剂而不同。

[0269]

试验例6

[0270]

添加剂的溶剂的研究:

[0271]

除了使用实施例14~15中制备的微孔镀液作为微孔镀液以外,与试验例4同样地制造出微孔镀制品。微孔数(个/cm2)也与试验例同样地测定。将结果表示于表5中。

[0272]

[表5]

[0273][0274]

可知即使是相同的添加量,微孔个数也会根据添加剂的溶剂而不同。

[0275]

试验例7

[0276]

沉降性试验:

[0277]

将实施例1及实施例7~10中制备的微孔镀用添加剂分别加入透明的玻璃容器,放置1小时。放置后,确认了容器,其结果是,实施例10的微孔镀用添加剂与其他的样品相比带正电的非导电性粒子的沉降更快。另一方面,实施例9的微孔镀用添加剂的带正电的非导电性粒子的沉降最慢(图3)。

[0278]

接下来如图4所示地从溶液整体的高度减去带正电的非导电性粒子发生沉降的部分的高度,求出粉末沉降了的高度。将结果表示于表6中。

[0279]

[表6]

[0280] 实施例1实施例7实施例8实施例9实施例10测定值(cm)1.01.01.00.32.0

[0281]

可知沉降速度根据添加剂的溶剂而不同。

[0282]

实施例16

[0283]

微孔镀液的制备:

[0284]

对于以下的组成的瓦特浴,添加1g/l的二氧化硅(平均粒径1.5μm),并进行搅拌、混合。然后向其中添加以氧化铝换算为0.04g/l的聚合氯化铝(大明化学工业株式会社、taipac 6010、碱度63),并进行搅拌、混合而得到含有带正电的非导电性粒子的微孔镀液。

[0285]

<瓦特浴>

[0286]

硫酸镍(niso4·

6h2o):260g/l

[0287]

氯化镍(nicl2·

6h2o):40g/l

[0288]

硼酸(h3bo3):40g/l

[0289]

光亮剂#810

*

:3ml/l

[0290]

光亮剂mp333

*

:10ml/l

[0291]

比重:1.191

[0292]

*株式会社jcu制

[0293]

实施例17

[0294]

微孔镀液的制备:

[0295]

对于以下的组成的瓦特浴,添加1g/l的二氧化硅(平均粒径1.5μm),并进行搅拌、混合。然后向其中添加以氧化铝换算为0.04g/l的聚合氯化铝(大明化学工业株式会社、taipac 6010、碱度63),并进行搅拌、混合而得到含有带正电的非导电性粒子的微孔镀液。

[0296]

<瓦特浴>

[0297]

硫酸镍(niso4·

6h2o):300g/l

[0298]

氯化镍(nicl2·

6h2o):40g/l

[0299]

硼酸(h3bo3):40g/l

[0300]

光亮剂#810

*

:3ml/l

[0301]

光亮剂mp333

*

:10ml/l

[0302]

比重:1.212

[0303]

*株式会社jcu制

[0304]

实施例18

[0305]

微孔镀液的制备:

[0306]

对于以下的组成的瓦特浴,添加1g/l的二氧化硅(平均粒径1.5μm),并进行搅拌、混合。然后向其中添加以氧化铝换算为0.04g/l的聚合氯化铝(大明化学工业株式会社、taipac 6010、碱度63),并进行搅拌、混合而得到含有带正电的非导电性粒子的微孔镀液。

[0307]

<瓦特浴>

[0308]

硫酸镍(niso4·

6h2o):350g/l

[0309]

氯化镍(nicl2·

6h2o):40g/l

[0310]

硼酸(h3bo3):40g/l

[0311]

光亮剂#810

*

:3ml/l

[0312]

光亮剂mp333

*

:10ml/l

[0313]

比重:1.241

[0314]

*株式会社jcu制

[0315]

实施例19

[0316]

微孔镀液的制备:

[0317]

对于以下的组成的瓦特浴,添加1g/l的二氧化硅(平均粒径1.5μm),并进行搅拌、混合。然后向其中添加以氧化铝换算为0.04g/l的聚合氯化铝(大明化学工业株式会社、taipac 6010、碱度63),并进行搅拌、混合而得到含有带正电的非导电性粒子的微孔镀液。

[0318]

<瓦特浴>

[0319]

硫酸镍(niso4·

6h2o):400g/l

[0320]

氯化镍(nicl2·

6h2o):40g/l

[0321]

硼酸(h3bo3):40g/l

[0322]

光亮剂#810

*

:3ml/l

[0323]

光亮剂mp333

*

:10ml/l

[0324]

比重:1.275

[0325]

*株式会社jcu制

[0326]

试验例8

[0327]

基于瓦特浴比重的微孔数的确认:

[0328]

除了使用实施例16~19中制备的微孔镀液作为微孔镀液以外,与试验例2同样地制造出微孔镀制品。微孔数(个/cm2)也与试验例同样地测定。需要说明的是,该试验例中将测定微孔数的评价面设为图5所示的排气阴极试片的上架面、垂直面、下架面。另外,将从实施例16~19的微孔数的最大值减去最少值而得的值设为范围宽度。将这些结果表示于表7中。

[0329]

[表7]

[0330] 实施例16实施例17实施例18实施例19上架面微孔数(个/cm2)78000296143236117219垂直面微孔数(个/cm2)34036174871842513065下架面微孔数(个/cm2)36716224851768813869范围宽度(个/cm2)4396412127146734154

[0331]

由表7显示出,虽然有一些的波动,然而瓦特浴的比重越高,则范围宽度越小,上架面与下架面的微孔数的波动越少。即可知,为了在复杂的形状中获得均匀的微孔数,最好增大瓦特浴的比重。

[0332]

产业上的可利用性

[0333]

根据以上的内容,本发明可以用于汽车部件、水龙头配件等的制造。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1