涂覆涡轮发动机部件的方法与流程

1.本发明涉及一种用涂料(例如防腐蚀涂料)涂覆涡轮发动机部件的方法,该方法通过电泳实现沉积步骤。

背景技术:

2.诸如马氏体时效钢250或ml340钢的高强度钢可用于形成涡轮发动机部件。然而,在使用中,这些钢可能对腐蚀很敏感。

3.为了保护部件免受腐蚀,已知用喷枪喷涂的防腐蚀涂料对它们进行涂覆。对于这类方法,控制所施加涂料的厚度可能相对棘手,尤其是如果部件具有复杂的几何形状。因此,可能获得耐腐蚀性令人不满意的不合规涂层。

4.因此,期望具有一种用于沉积涂层(例如防腐涂层)的方法,所述方法可以很简单地获得具有所需性能(例如令人满意的防腐保护)的涂层。

技术实现要素:

5.本发明涉及一种涂覆涡轮发动机部件的方法,包括:

[0006]-通过电泳在涡轮发动机部件上沉积涂料,在沉积过程中通过施加一系列的脉冲电压周期来控制在部件和对电极之间的电压,这些周期每个都具有:

[0007]

(i)第一电压稳定阶段以及第二电压稳定阶段;在所述第一电压稳定阶段中,在部件和对电极之间施加第一电位差;在所述第二电压稳定阶段中,在部件和对电极之间施加第二电位差,第一电位差的绝对值在0.1v和30v之间,第二电位差的绝对值小于第一电位差的绝对值,以及

[0008]

(ii)[第一阶段的持续时间]/[第一阶段的持续时间+第二阶段的持续时间]的比值r在1:10和1:2之间。

[0009]

为简洁起见,在下文中分别通过“第一阶段”和“第二阶段”指代术语“第一电压稳定阶段”和“第二电压稳定阶段”。进而在下文中将通过表达式“比值r”指代[第一阶段的持续时间]/[第一阶段的持续时间+第二阶段的持续时间]的比值r。

[0010]

通过使用如上所述的脉冲电压周期,本发明可以实现均匀且致密的涂层,所述涂层例如提供令人满意的防腐蚀保护。本发明尤其可以避免在电泳过程中施加直流电压时可能遇到的与电解水相关联的电解液的“起泡”现象。该“起泡”现象导致涂层的均匀性大大降低,以及因此涂层的效率明显地降低。本发明基于具有特定电参数的电泳技术的实施,其能够以简单的方式获得所需的涂层。与使用喷枪进行的喷涂相比,本发明中实施的电泳技术还提供了对所沉积的涂层厚度的更好控制。因此,涂覆具有复杂几何形状的部件特别地有意义。

[0011]

在一个实施方式中,第一电位差的绝对值小于或等于15v。

[0012]

使用具有有限绝对值的第一电位差可进一步改进所获得涂层的均匀性。

[0013]

具体地,第一电位差的绝对值可小于或等于10v,例如小于或等于7v。第一电位差

的绝对值可在2v和15v之间,例如在2v和10v之间,例如在5v和10v之间,例如在5v和7v之间,或者在2v和7v之间。

[0014]

在一个实施方式中,第二电位差的绝对值小于或等于5v。

[0015]

使用具有有限绝对值的第二电位差可进一步改进所获得涂层的均匀性。

[0016]

在一个实施方式中,比值r在1:10和1:3之间。

[0017]

使用这些比值r的值可进一步改进所获得涂层的均匀性。

[0018]

具体地,比值r可在1:10和1:4之间。比值r也可在1:6和1:3之间,或在1:6和1:4之间。

[0019]

在一个实施方式中,在通过电泳的沉积过程中,以小于或等于1k hz的频率重复脉冲电压周期。

[0020]

限制脉冲电压周期的重复频率这一事实是有利的,从而增加了系统在两个连续的第一阶段之间的弛豫时间,这能够进一步改进所获得涂层的均匀性。

[0021]

具体地,所述频率可小于或等于100hz,或甚至小于或等于10hz。

[0022]

在一个实施方式中,涂料是无机的。

[0023]

当涡轮发动机部件旨在以超出有机涂料的稳定范围的相对较高温度运行时,使用无机涂料很有利。

[0024]

在一个实施方式中,涂料为防腐蚀涂料。

[0025]

在一个实施方式中,所述部件是飞行器涡轮发动机部件。

附图说明

[0026]

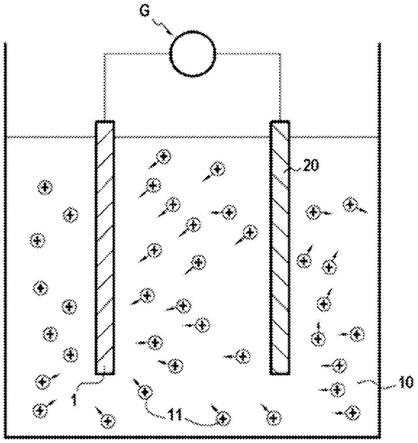

[图1]图1示意性地和局部地示出了根据本发明的方法的实施。

[0027]

[图2]图2示意性地和局部地示出了根据本发明的方法的实施。

[0028]

[图3]图3示出了可在本发明的范围内实施的脉冲电压周期的示例系列。

[0029]

[图4]图4示出了可在本发明的范围内实施的脉冲电压周期的示例系列。

[0030]

[图5]图5示意性地表示了一种可通过根据本发明的方法涂覆的涡轮发动机叶片。

[0031]

[图6]图6是一种示出了在根据本发明的方法范围内所获得涂层的照片。

[0032]

[图7]图7是一种示出了在不是根据本发明的方法范围内所获得涂层的照片。

[0033]

[图8]图8是一种示出了在根据本发明的方法范围内所获得涂层的照片。

[0034]

[图9]图9是一种示出了在根据本发明的方法范围内所获得涂层的照片。

[0035]

[图10]图10是一种示出了在根据本发明的方法范围内所获得涂层的照片。

[0036]

[图11]图11是一种示出了在根据本发明的方法范围内所获得涂层的照片。

[0037]

[图12]图12是一种示出了在根据本发明的方法范围内所获得涂层的照片。

[0038]

[图13]图13是一种示出了在根据本发明的方法范围内所获得涂层的照片。

[0039]

[图14]图14是一种示出了在根据本发明的方法范围内所获得涂层的照片。

[0040]

[图15]图15是一种示出了在根据本发明的方法范围内所获得涂层的照片。

[0041]

[图16]图16是一种示出了在根据本发明的方法范围内所获得涂层的照片。

[0042]

[图17]图17是一种示出了在根据本发明的方法范围内所获得涂层的照片。

具体实施方式

[0043]

参考图1和2,将待涂覆的部件1浸入涂料10的浴液中,所述涂料10例如是防腐蚀涂料。旨在通过涂料涂覆的部件1的表面可预先以常规的方式通过化学和/或机械酸洗步骤准备。

[0044]

旨在涂覆的部件1的表面包括导电材料。部件1可由金属材料制成,例如铝或铝合金、钢或镍基或钴基超合金。部件1可以是飞行器涡轮发动机部件。部件1可以是涡轮发动机叶片,诸如涡轮叶片或压缩机叶片、涡轮轴或涡轮轴的一部分、压缩机轴或压缩机轴的一部分。

[0045]

部件1构成电极,所述电极连接到电压发生器g的第一端子。对电极20布置为面对待涂覆部件1的表面,并且也浸入涂料10的浴液中。对电极20连接到与第一端子不同的电压发生器g的第二端子。

[0046]

在通过电泳的沉积过程中,发生器g在部件1和对电极20之间施加以下参考图3和4更详细描述的特定脉冲电压周期。搅拌设备(未示出)可存在于涂料10浴液中,以确保在沉积过程中该浴液的混合。

[0047]

可以使用本身已知的商用涂料10。涂料10通常为悬浮液的形式,其包括散布在液体介质中的固体颗粒11。有利地,涂料10可不含氧化态+vi的铬,从而符合“化学品注册、评估、授权和限制”(“reach”)的规定。涂料10可包含氧化态+iii的铬。可用涂料10的一种示例是由praxair以sermetel名义售卖的涂料。

[0048]

涂料10的颗粒11可包括一种或多种颜料,例如在防腐蚀涂料的情况下一种或多种防腐颜料。这些颜料通常选自:金属磷酸盐,例如磷酸锌;金属铬酸盐,如铬酸镁;或卤素锆酸盐;或者这些化合物的混合物。导电颗粒,诸如铝颗粒,可添加到该颜料或这些颜料。添加这些导电颗粒可以赋予该层6导电性质,这可以避免通过电泳沉积的自限制效应,并且如果期望的话,可以沉积相对较厚的层6。对于不存在这些导电颗粒的情况,在层6的沉积过程中,被处理表面可逐渐地变得越来越绝缘,自然地减缓甚至停止其形成。通过图示,沉积层6的厚度e可大于或等于35μm,例如在35μm和70μm之间。

[0049]

通过图示,涂料10的(可能凝聚的)颗粒11的平均尺寸d50可小于或等于10μm,例如在0.1μm和10μm之间。涂料的液体介质通常可包含粘合剂和溶剂。涂料10可进一步任选地包括一种或多种用于调节其特性(例如其粘度或悬浮液的稳定性)的添加剂。

[0050]

在沉积过程中,发生器g在部件1和对电极20之间施加可变电位差。由于在部件1和对电极20之间施加电场,带电的涂料颗粒11移动并沉积在部件1上,以获得层6。如图1和2图示的示例涉及部件1在电压周期的第一阶段中带负电,颗粒11本身带正电的情况。颗粒11因此在电压周期的第一阶段中沉积在部件1上。然而,如果部件1在电压周期的第一阶段中带正电并且颗粒带负电荷,这并不偏离本发明的范围。通过图示,当颗粒11带正电时,它们可具有大于或等于1mv的ζ电位,例如大于或等于10mv。颗粒11的ζ电位通常可在1mv和100mv之间,例如在10mv和30mv之间。

[0051]

先前的说明书尝试参考图1和2描述电泳系统以及层6的形成。现在将描述图3和图4,它们示出了可在本发明的范围内实施的脉冲电压周期的示例。

[0052]

根据图3的示例,每个电压周期c1包括第一电压稳定阶段p1,在所述第一电压稳定阶段p1中,在部件1和对电极20之间施加第一恒定电位差ddp1。除非另有说明,否则电位差

对应于以下差:[(部件1的电位)-(对电极20的电位)]。第一电位差ddp1在0.1v和30v之间,例如在5v和7v之间。图3涉及的情况是,部件1在第一阶段p1中带正电到与对电极20的电势相比更大的电势;然而,如以下将讨论的图4所示,当部件在这些阶段中带负电时,这并不偏离本发明的范围。每个电压周期c1进一步包括第二电压稳定阶段p2,在所述第二电压稳定阶段p2中,在部件1和对电极20之间施加第二恒定电位差ddp2。每个电压周期c1包括单一第一相p1和单一第二相p2。第二电位差ddp2的绝对值小于第一电位差ddp1。第二电位差ddp2的绝对值可小于或等于第一电位差ddp1的一半。第二电位差ddp2的绝对值可小于或等于5v。在图3所示的示例中,示出了第二电位差ddp2的情况。该情况对应于在通过电泳的沉积过程中在部件1和对电极20之间施加交流电压。作为替代方案,可能具有零或正电位差ddp2。

[0053]

在通过电泳的沉积过程中,在第一电压稳定阶段p1和第二电压稳定阶段p2之间存在交替。因此,接连地实施第一周期的第一电压稳定阶段p1,然后该第一周期的第二电压稳定阶段p2,然后实施第二周期的第一电压稳定阶段p1,然后该第二周期的第二电压稳定阶段p2,等等。

[0054]

如上所述,在本发明的范围内控制第一阶段p1和第二阶段p2的相对持续时间。因此,对于每个脉冲电压周期c1,对应于比值t1/[t1+t2]的比值r固定在1:10和1:2之间的一预定值,其中t1指定第一阶段p1的持续时间,t2指定第二阶段p2的持续时间。例如,比值r在1:6和1:4之间。

[0055]

在通过电泳的沉积过程中,可以周期性地重复脉冲电压周期c1,如图所示。脉冲电压周期的重复频率可小于或等于1k hz,例如小于或等于100hz,例如小于或等于5hz。该频率可在0.1hz和1k hz之间,例如在0.1hz和100hz之间,例如在1hz和100hz之间,例如在1hz和10hz之间,或者甚至在1hz和5hz之间。

[0056]

脉冲电压周期c1可施加大于或等于1分钟的持续时间。该持续时间可小于或等于30分钟,例如小于或等于10分钟。该持续时间可以在1分钟和30分钟之间,例如在1分钟和10分钟之间。

[0057]

图4示出了一种变型,其中部件在第一电压稳定阶段p10中带负电。因此,在这种情况下,每个电压周期c10包括第一电压稳定阶段p10,在所述第一电压稳定阶段p10中,在部件1和对电极20之间施加第一恒定电位差ddp10。电位差ddp10的绝对值满足上述值。每个电压周期c10进一步包括第二电压稳定阶段p20,在所述第二电压稳定阶段p20中,在部件1和对电极20之间施加第二恒定电位差ddp20。第二电位差ddp20满足上述的条件。在图4的示例中,示出了正的第二电位差ddp20的情况,但如果ddp20为零或负,这并不偏离本发明的范围。稳定阶段p10和p20的持续时间t10和t20满足与t1和t2相同的比值条件。

[0058]

通常,比值r可以在1:10到1:2之间变化。将会注意的是,对于接近1:2的相对较高的r值,可优选地使用绝对值受限的第一电位差,从而改进所形成层的均匀性。

[0059]

本发明的方法可实施用于涂覆涡轮发动机叶片21,该涡轮发动机叶片具有例如根部22、翼型24和头部26,如图5高度示意性地图示。当然,本发明适用于其他类型的涡轮发动机部件,诸如以上列出的这些。

[0060]

示例

[0061]

示例1

[0062]

使用带有包括铂电极和15cdv6钢电极的两个电极的电泳系统沉积防腐蚀涂料。所沉积的防腐蚀涂料是praxair以sermetel 名义售卖的涂料。

[0063]

通过施加一系列后电压周期进行根据本发明的第一试验,每个脉冲电压周期在10v时具有正的第一电压稳定阶段并且在0v时具有第二电压稳定阶段。在第一阶段中,待涂覆部件带正电。每个脉冲电压周期具有1:3的比值r。以1hz的频率重复这些电压周期,并通过电泳进行持续时间5分钟的沉积。图6是示出所获得涂层的外观的照片。

[0064]

通过比较,用相同的电泳系统,但通过在10v时施加1分40秒的直流电压(在零电压下不与第二相交替),进行在本发明范围之外的第二试验。1分40秒的该持续时间对应于第一试验中施加10v电压的累计持续时间(=5分钟/3)。图7是示出所获得涂层的外观的照片。

[0065]

可以看出的是,和与图6相关联的沉积相比,与图7相关联的沉积不均匀。更具体地,在图7的直流电压沉积中存在“起泡”现象,其导致不均匀的涂层。

[0066]

示例2

[0067]

使用与示例1相同的电泳系统并且通过使用与示例1所述的第一试验中相同系列的脉冲电压周期进行额外试验,除了比值r被修改外。

[0068]

图8的照片示出了对于1:6的比值r所获得的涂层(涂层厚度=43μm)外观。图9示出了对于1:4的比值r所获得的结果(涂层厚度=31μm)。

[0069]

在这两种情况下,获得了特别均匀的防腐蚀沉积,其具有与使用1:3的比值r的实施例1的第一试验相比更好的均匀性。

[0070]

示例3

[0071]

使用与示例1相同的电泳系统并且通过使用与示例1所述的第一试验中相同系列的脉冲电压周期进行额外试验,除了第一阶段的电压值被修改外。

[0072]

图10的照片示出了在第一阶段中对于7v的电压所获得涂层(涂层厚度=23μm)的外观。图11示出了当该电压为5v(涂层厚度=28μm)时获得的结果。

[0073]

在这两种情况下,获得了特别均匀的防腐蚀沉积,其具有与在第一阶段中使用10v电压的示例1的第一试验相比更好的均匀性。

[0074]

示例4

[0075]

使用与示例1相同的电泳系统并且通过使用与示例1所述的第一试验中相同系列的脉冲电压周期进行额外试验,除了第二阶段的电压值被修改外。

[0076]

图12的照片示出了在第二阶段中对于-2v的电压所获得涂层(涂层厚度=38μm)的外观。

[0077]

在这种情况下,获得了特别均匀的防腐蚀沉积,其具有与在第二阶段中使用0v电压的示例1的第一试验相比更好的均匀性。

[0078]

示例5

[0079]

使用与示例1相同的电泳系统并且通过使用与示例1所述的第一试验中相同系列的脉冲电压周期进行额外试验,除了通过电泳沉积的持续时间被固定在1分钟外。用该处理持续时间评估了第一阶段的几个电压值,即:10v(图13,涂层厚度=43μm)、12v(图14,涂层厚度=31μm)和15v(图15,涂层厚度=28μm)。

[0080]

在所有情况下,已观察到的是,获得了具有良好均匀性的防腐蚀沉积。

[0081]

示例6

[0082]

使用与示例1相同的电泳系统并且通过使用与示例1所述的第一试验中相同系列的脉冲电压周期进行额外试验,除了通过电泳沉积的持续时间被固定在1分钟以及频率被修改之外。图16示出了对于周期重复频率为2hz所获得的结果(涂层厚度=26μm),图17示出了对于周期重复频率为5hz所获得的结果(涂层厚度=31μm)。

[0083]

在所有情况下,已观察到的是,获得了具有良好均匀性的防腐蚀沉积。

[0084]

表达“在

……

和

……

之间”应理解为包括界限。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1