电池隔板、包括隔板的电池、以及形成其的方法和系统与流程

电池隔板、包括隔板的电池、以及形成其的方法和系统

1.相关申请的交叉引用

2.本技术根据35u.s.c.119(e)要求发明人william winchin yen于2019年8月27日提交的美国临时专利申请号62/892,283,和发明人william winchin yen于2020年1月28日提交的美国临时专利申请号62/966,862的权益,两者的公开内容通过引用并入本文。

技术领域

3.本发明总体上涉及微孔片材产品,更具体地涉及新型微孔片材产品、所述微孔片材产品作为电池隔板的用途、包括所述电池隔板的电化学蓄电池、以及用于形成所述微孔片材产品的新方法和系统。

背景技术:

4.微孔片材产品是众所周知的物品,通常用于各种项目,例如电化学蓄电池、食品包装材料和超滤装置。例如,在电化学蓄电池中,微孔片材产品通常用作电池隔板。典型地,电化学蓄电池包括单个电化学单元(cell)或彼此电连接并且容纳在公共外壳内的多个电化学单元。每个电化学单元典型地包括一对相反极性的电极。该对电极之间的电流由电解液(electrolyte)维持。依据电池系统的性质,电解液可以是酸性、碱性或基本中性的。典型地在电化学蓄电池的每个单元中在相反极性的电极之间提供电池隔板,以防止带相反电荷的电极板之间的直接接触,因为这种直接接触可导致单元短路。

5.一般而言,强烈期望隔板具有以下特性中的一个或多个:(i)薄和重量轻以有助于提供高能量密度的单元;(ii)具有抑制电极板之间树枝晶体形成的结构;(iii)具有增强电极板上电解液组合物的摄取,以及在这种情况下,促进电极板上电解液组合物的基本上均匀的分布(一般称作芯吸(wicking)的效应)的能力;(iv)提供自由地允许电解液导电的性质。进一步强烈期望隔板以经济的和环境上安全的方式制备,同时基本上没有缺陷,如针孔等。

6.一种常见类型的电池隔板包括微孔片材产品,其通过挤出包括聚烯烃和液体增塑剂的组合物,然后去除增塑剂以生产具有微孔结构的片材而形成。典型地,这样的增塑剂由高分子量油和类似物制成,其想法是这样的增塑剂在片材形成的初始步骤期间提供与聚合物材料相容的性质,而在随后的片材的形成步骤期间是不相容且易于提取的。典型地通过使用相容的低分子量第二液体从冷却的初始形成的片材中洗涤增塑剂来完成提取。由增塑剂的去除产生的空隙提供了遍及得到的隔板片材产品的基本均匀的孔隙率。所得混合液体是所述方法的废物副产物。1981年9月1日授权的发明人lundquist,jr.等人的美国专利号4,287,276中公开了通过这种方法制造的隔板的实例,该专利通过引用并入本文。

7.形成微孔片材产品的另一种技术包括拉伸和退火聚烯烃片材,以在处理过的片材中产生微孔。此类技术的实例在以下文件中公开,所有这些文件均以引用方式并入本文:美国专利号3,426,754,发明人bierenbaum等人,1969年2月11日授权;美国专利号3,558,764,发明人isaacson等人,1971年1月26日授权;美国专利号3,679,538,发明人druin等人,1972

年7月25日授权;美国专利号4,994,335,发明人kamaei等人,1991年2月19日授权;和美国专利号5,328,760,发明人gillberg-laforce,1994年7月12日授权。

8.上述技术的另一个实例在1972年7月25日授权的发明人zimmerman等人的美国专利号3,679,540中公开,以及其通过引用并入本文。在上述专利中,公开了由无孔结晶弹性聚合物起始膜制备开孔微孔聚合物膜的方法,该方法包括(1)将弹性膜冷拉伸,即冷拉伸(drawing),直至形成正交或垂直于拉伸方向伸长的多孔表面区域或区,(2)将冷拉伸薄膜热拉伸,即热拉伸,直至形成平行于拉伸方向伸长的原纤维和孔或开孔,和其后(3)在张力下,即以基本恒定的长度,加热或热定形得到的多孔膜,以赋予膜稳定性。根据该专利,由结晶聚合物(如聚丙烯),通过将聚合物熔体挤出成膜、以拉伸(drawdown)比吸收挤出物得到取向膜、然后如果需要加热或退火取向膜以改善或增强初始结晶度,来优选地制备弹性起始膜。

9.本发明人已经认识到上述技术的一个缺点是,在实践中,得到的薄膜的孔隙率通常被限制在小于约40%并且没有得到很好的控制。

10.在其它专利和出版物中公开了用于形成微孔片材产品的其它技术。例如,在1996年4月2日授权的发明人fortuin等人的美国专利号5,503,791中,公开了形成聚乙烯微孔薄膜的方法,该专利通过引用并入本文。根据上述专利,该方法涉及将聚烯烃在第一溶剂中的溶液挤出,然后冷却、去除溶剂和拉伸薄膜,其中薄膜的两侧开始与用于聚烯烃的第二溶剂紧密接触,然后薄膜与冷却剂(例如,水)接触。

11.2015年10月13日授权的发明人yen的美国专利号9,159,978b2中,公开了片材产品和形成适合用作电池隔板的片材产品的方法,该专利通过引用并入本文。方法包括形成热塑性聚合物和具有高蒸气压的流体的混合物,将该混合物成型为片材材料,以及使该片材材料在高温下经受拉伸/流体蒸发以形成具有0.15和1之间的流体百分比与聚合物结晶度百分比之比的中间材料,之后是在低温下的二次拉伸/流体蒸发,同时从片材去除一部分流体剩余物。将得到的片材退火和去除流体剩余物以形成片材产品,该片材产品具有跨其厚度包括小和较大孔分层构造的分层结构的厚度。

12.2013年7月16日授权的发明人usami等人的美国专利号8,486,555b2中,公开了用于生产在厚度方向上具有许多相互连接的微孔的多孔层压板的方法,该专利通过引用并入本文,其包括:生产层压板的步骤,该层压板包括至少三层,三层包括由具有硬区段和软区段的热塑性树脂制成的中间层和由含填料树脂制成并分别在夹层两侧上作为外层的两个无孔外层;用超临界或亚临界流体浸渍得到的层压板并解除该状态以使流体蒸发从而使中间层多孔化的步骤;以及将分别位于两侧上的两个无孔外层通过拉伸制成多孔的步骤。

13.2020年3月10日授权的发明人yen的美国专利号10,586,965b2中,公开了微孔片材产品,其通过包括使用挤出混合物熔体挤出片材的工艺制造,该专利通过引用并入本文,该挤出混合物包括(i)环烯烃共聚物,(ii)电解液可溶胀热塑性塑料,和(iii)促进环烯烃共聚物和电解液可溶胀热塑性塑料混合的相容性试剂。例如,环烯烃共聚物可以是乙烯-降冰片烯共聚物,电解液可溶胀热塑性塑料可以是聚环氧乙烷,以及相容性试剂可以是矿油精。

14.2007年4月26日授权的发明人zhamu等人的美国专利申请公开号us 2007/0092777a1中,公开了自增湿质子交换膜(pem)组合物,其通过引用并入本文,该组合物包含(a)质子传导聚合物;(b)促进氢和氧分子之间的化学反应在膜中生成水的催化剂,以及(c)

分散在聚合物中的潮解性物质。潮解性材料吸收并保持基本恒定量的水分以保持在pem结构中的质子移动性。

15.可能感兴趣的其它文件可能包括以下,所有这些文件通过引用并入本文:美国专利申请公开号us 2017/0166716 a1,发明人yen,2017年6月15日公布;以及美国专利申请公开号us 2017/0152359 a1,发明人yen,2017年6月1日公布。

16.用于隔板制造的现有技术典型地需要从隔板网络中铸塑和提取低挥发性增塑剂油的步骤。这样的技术经常使用冷铸辊以直接接触挤压铸塑的隔板基片。然而,当使用这种冷铸辊时,通常在片材表面上形成30至50微米厚的表层,这是不期望的。这种在膜工业中公知的表层导致片材表面上的更小的孔隙率和孔径,从而导致降低用于电池应用的离子电导率。

17.存在多种类型的锂基初级和次级电化学存储系统,这种系统的实例包括但不限于锂亚硫酰氯系统、锂锰二氧化系统、锂铁硫化物系统和锂离子磷酸盐系统。在各种锂基电化学存储系统中,较常见的类型中的一种通常简称为锂离子电池。锂离子电池可以包括单个锂离子单元,或者,可选地,可以包括多个电连接的锂离子单元。锂离子电池的每个单元典型地包括阳极、阴极、电解液和隔板。阳极典型地由碳制成,如石墨。阴极典型地由金属氧化物制成,如licoo2或limn2c4。电解液典型地包含有机溶剂,其中溶解有锂盐。例如,有机溶剂经常是有机碳酸酯的混合物,如碳酸亚乙酯和碳酸二乙酯的混合物。锂盐可以是六氟磷酸锂(lipf6)。

18.纯锂具有高反应性,与水剧烈反应以形成物质如氢氧化锂和氢气。也可以产生氢氟酸。可以理解,氢氧化锂的生产,锂离子单元中的氢气和氢氟酸是非常不期望的,因为这些产品可损害单元性能,以及如果从单元泄漏,则可表现环境危害。正是由于这个原因,锂离子单元中的电解液溶剂典型地是上述类型的非水电解液。此外,为了最大限度地减少锂与水发生反应的可能性,单元的部件通常装在密封的容器中,该容器意在防止水进入单元中。然而,尽管这些努力,但经常在单元组装期间,一些水典型地进入单元中,或者被截留在电池部件的一个或多个中,如金属氧化物阴极。一些制造商试图通过在升高的温度下真空干燥单元一段时间(例如,在85℃下8小时)作为电池制造过程的一部分来解决这个问题。然而,即使经过这样的干燥,以及甚至在浓度低至10ppm的情况下,水也可以开始催化可能损害单元性能或可能表现环境风险的许多降解产物。

技术实现要素:

19.根据本发明的一个方面,提供了锂基电池单元,锂基电池单元包括:(a)电解液,电解液包含非水溶剂和锂盐,锂盐溶解于非水溶剂中;(b)阳极,该阳极与电解液接触;(c)阴极,阴极与电解液接触;(d)电池隔板,电池隔板将阳极和阴极分隔开,其中电池隔板是包含第一聚合物和第二聚合物的微孔片材产品,第一聚合物包含热塑性聚合物,第二聚合物包含在脱水聚合反应中产生并且当暴露于水时经历分子量降低的缩聚聚合物,其中在单元制造完成时,第二聚合物具有初始总重量;和(e)外壳,其中电解液、阳极、阴极和电池隔板被布置在外壳内;(f)其中,在单元制造完成时,具有初始总重量的初始量的水存在于外壳内,以及其中第二聚合物的初始总重量与水的初始总重量的比率在约10:1至5,000:1的范围内。

20.在本发明的更详细特征中,第一聚合物可包含至少一种聚烯烃。

21.在本发明的更详细特征中,至少一种聚烯烃可选自至少一种聚烯烃均聚物、至少一种聚烯烃共聚物、至少一种聚烯烃三元共聚物及其组合。

22.在本发明的更详细特征中,至少一种聚烯烃可选自聚乙烯、聚丙烯、乙烯-丁烯共聚物、乙烯-己烯共聚物及其组合。

23.在本发明的更详细特征中,至少一种聚烯烃可以选自聚乙烯均聚物、聚丙烯均聚物和其共聚物,其共聚物具有上至约10重量%的其它α-烯烃作为其中的共聚单体单元。

24.在本发明的更详细特征中,至少一种聚烯烃可具有约100,000至10,000,000da的平均分子量。

25.在本发明的更详细特征中,第二聚合物可以具有至少1000da的最小缠结分子量。

26.在本发明的更详细特征中,第二聚合物可具有至少4000da的最小缠结分子量。

27.在本发明的更详细特征中,微孔片材产品可以通过包括以下的方法制备(a)将挤出混合物熔体挤出以形成片材材料,挤出混合物包含(i)第一聚合物,(ii)第二聚合物和(iii)相容性试剂,该相容性试剂促进第一和第二聚合物的混合;以及(b)然后,冷却片材材料,由此在片材材料中形成微孔。

28.在本发明的更详细特征中,在暴露于水之后,第二聚合物的平均分子量可以经历20%至90%之间的减少。

29.在本发明的更详细特征中,第二聚合物可以选自聚酰胺、聚醚、聚酯、聚氧乙烯、聚乙二醇、聚丙二醇、聚碳酸酯、聚酐、聚酰亚胺、聚苯并咪唑、聚缩醛、聚砜、聚苯醚和聚氨酯。

30.在本发明的更详细特征中,第二聚合物可以包括共聚物和三元共聚物中的至少一种。

31.在本发明的更详细特征中,第二聚合物可以包括至少两种聚合物的混合物,以及至少两种聚合物中的至少一种可以是共聚物。

32.在本发明的更详细特征中,共聚物缩聚物与总缩聚物的初始重量比可以为0.1:1至0.9:1。

33.在本发明的更详细特征中,共聚物缩聚物与总缩聚物的初始重量比可以为0.2:1至0.85:1。

34.在本发明的更详细特征中,共聚物缩聚物与总缩聚物的初始重量比可以为0.3:1至0.8:1。

35.在本发明的更详细特征中,第二聚合物可包含至少一种聚酰胺。

36.在本发明的更详细特征中,至少一种聚酰胺可选自至少一种均聚物、至少一种共聚物、至少一种三元共聚物及其组合。

37.在本发明的更详细特征中,与间甲酚相比,至少一种聚酰胺可具有至少1.4:1的相对粘度。

38.在本发明的更详细特征中,第二聚合物的初始总重量与水的初始总重量之比为至少50:1。

39.在本发明的更详细特征中,第二聚合物的初始总重量与水的初始总重量之比为至少500:1。

40.在本发明的更详细特征中,第二聚合物可具有至少12,000da的初始平均分子量。

41.在本发明的更详细特征中,第二聚合物可具有至少20,000da的初始平均分子量。

42.在本发明的更详细特征中,第二聚合物可具有至少29,000da的初始平均分子量。

43.在本发明的更详细特征中,第二聚合物可选自聚氧乙烯和聚丙二醇。

44.在本发明的更详细特征中,第二聚合物可具有至少110,000da的初始分子量。

45.在本发明的更详细特征中,第二聚合物可具有至少310,000da的初始分子量。

46.在本发明的更详细特征中,第二聚合物可具有至少910,000da的初始分子量。

47.在本发明的更详细特征中,第二聚合物可具有至少2,100,000da的初始分子量。

48.在本发明的更详细特征中,第二聚合物和第一聚合物可具有低于2:1和高于0.01:1的初始平均分子量比。

49.在本发明的更详细特征中,第二聚合物和第一聚合物可具有低于1:1的初始平均分子量比。

50.在本发明的更详细特征中,第二聚合物和第一聚合物可具有低于0.5:1的初始平均分子量比。

51.在本发明的更详细特征中,第二聚合物和第一聚合物可具有低于0.2:1的初始平均分子量比。

52.在本发明的更详细特征中,第二聚合物和第一聚合物可具有在0.01:1和1:1之间的初始重量比。

53.在本发明的更详细特征中,第二聚合物和第一聚合物可具有在0.02:1和0.5:1之间的初始重量比。

54.在本发明的更详细特征中,第二聚合物和第一聚合物可具有在0.05:1和0.3:1之间的初始重量比。

55.在本发明的更详细特征中,第二聚合物和第一聚合物可具有在0.1:1和0.2:1之间的初始重量比。

56.在本发明的更详细特征中,相容性试剂可以包括至少一种有机流体,第一聚合物可构成挤出混合物的约10-60重量%,第二聚合物可构成挤出混合物的约2.1-9.9重量%,以及相容性试剂可构成挤出混合物的约40至75重量%。

57.在本发明的更详细特征中,相容性试剂可以是选自烃油、有机酯和邻苯二甲酸酯中的至少一种。

58.在本发明的更详细特征中,相容性试剂在70℃下的蒸气压为约1至50mm hg,在20℃下的蒸气压为约0.1至5mm hg,以及沸腾温度为约170至250℃,以及其中相容性试剂可以包括具有至少20℃宽的沸程的流体混合物。

59.在本发明的更详细特征中,第二聚合物的平均初始分子量与第二聚合物的平均最终分子量之比可以为至少1:1和小于1000:1。

60.在本发明的更详细特征中,锂基电池单元初始可含有大于10ppm的水。

61.在本发明的更详细特征中,锂基电池单元初始可含有大于40ppm的水。

62.根据本发明的另一方面,提供了锂基电池单元,锂基电池单元包括:(a)电解液,电解液包含非水溶剂和锂盐,锂盐溶解于非水溶剂中;(b)阳极,该阳极与电解液接触;(c)阴极,阴极与电解液接触;(d)电池隔板,电池隔板将阳极和阴极分隔开,其中电池隔板是包含第一聚合物和第二聚合物的微孔片材产品,第一聚合物包含热塑性聚合物,第二聚合物包

含在脱水聚合反应中产生并且当暴露于水时经历分子量降低的缩聚聚合物,其中在单元制造完成时,第二聚合物具有初始总重量;和(e)外壳,其中电解液、阳极、阴极和电池隔板被布置在外壳内;(f)其中,在单元制造完成时,初始量的水存在于外壳内,以及其中第二聚合物与基本上所有初始量的水反应以经历约20%至90%的分子量降低并且其中第二聚合物具有至少1000da的最小缠结分子量。

63.根据本发明的又一方面,提供了微孔片材产品,该微孔片材产品由包括以下的方法制备:(a)将挤出混合物熔体挤出以形成铸塑片材,其中挤出混合物包含:至少一种热塑性聚合物和相容性试剂,相容性试剂包含第一有机流体;(b)在第一气体区域中冷却铸塑片材,第一气体区域包含第一有机蒸气,第一有机蒸气包含蒸气形式的第一有机流体,第一有机蒸气以高于uel浓度存在于第一气体区域的至少部分内;(c)在第二气体区域中对冷却的铸塑片材进行至少一些拉伸,第二气体区域包含第二有机蒸气,第二有机蒸气包含蒸气形式的第一有机流体,第二有机蒸气以低于lel浓度存在于第二气体区域中。

64.在本发明的更详细特征中,至少一种热塑性聚合物可以包括至少一种聚烯烃。

65.在本发明的更详细特征中,至少一种聚烯烃可选自至少一种聚烯烃均聚物、至少一种聚烯烃共聚物、至少一种聚烯烃三元共聚物及其组合。

66.在本发明的更详细特征中,至少一种聚烯烃可选自聚乙烯、聚丙烯、乙烯-丁烯共聚物、乙烯-己烯共聚物及其组合。

67.在本发明的更详细特征中,至少一种聚烯烃可以选自聚乙烯均聚物、聚丙烯均聚物和其共聚物,以及其共聚物具有上至约10重量%的其它α-烯烃作为其中的共聚单体单元。

68.在本发明的更详细特征中,至少一种聚烯烃可具有约100,000至10,000,000da的平均分子量。

69.在本发明的更详细特征中,挤出混合物可进一步包含至少一种缩聚物,以及至少一种缩聚物当暴露于水时可经历分子量降低。

70.在本发明的更详细特征中,至少一种缩聚物可具有至少1000da的最小缠结分子量。

71.在本发明的更详细特征中,至少一种缩聚物可具有至少4000da的最小缠结分子量。

72.在本发明的更详细特征中,当暴露于水后,至少一种缩聚物可经历20%至90%之间的平均分子量降低。

73.在本发明的更详细特征中,至少一种缩聚物可以是选自聚酰胺、聚醚、聚酯、聚氧乙烯、聚乙二醇、聚丙二醇、聚碳酸酯、聚酐、聚酰亚胺、聚苯并咪唑、聚缩醛、聚砜、聚苯醚和聚氨酯中的至少一种。

74.在本发明的更详细特征中,至少一种缩聚物可以包括共聚物和三元共聚物中的至少一种。

75.在本发明的更详细特征中,至少一种缩聚物可以包括至少两种聚合物的混合物,以及至少两种聚合物中的至少一种可以是共聚物。

76.在本发明的更详细特征中,共聚物缩聚物与总缩聚物的初始重量比可以为0.1:1至0.9:1。

77.在本发明的更详细特征中,共聚物缩聚物与总缩聚物的初始重量比可以为0.3:1至0.8:1。

78.在本发明的更详细特征中,至少一种缩聚物可包含至少一种聚酰胺。

79.在本发明的更详细特征中,至少一种聚酰胺可选自至少一种均聚物、至少一种共聚物、至少一种三元共聚物及其组合。

80.在本发明的更详细特征中,与间甲酚相比,至少一种聚酰胺可具有至少1.4:1的相对粘度。

81.在本发明的更详细特征中,与间甲酚相比,至少一种聚酰胺可具有至少1.9:1的相对粘度。

82.在本发明的更详细特征中,至少一种缩聚物可具有至少12,000da的初始平均分子量。

83.在本发明的更详细特征中,至少一种缩聚物可具有至少29,000da的初始平均分子量。

84.在本发明的更详细特征中,至少一种缩聚物可选自聚氧乙烯和聚丙二醇。

85.在本发明的更详细特征中,至少一种缩聚物可具有至少110,000da的初始分子量。

86.在本发明的更详细特征中,至少一种缩聚物可具有至少2,100,000da的初始分子量。

87.在本发明的更详细特征中,至少一种缩聚物和至少一种热塑性聚合物可具有低于2:1和高于0.01:1的初始平均分子量比。

88.在本发明的更详细特征中,至少一种缩聚物和至少一种热塑性聚合物可具有低于0.2:1的初始平均分子量比。

89.在本发明的更详细特征中,至少一种缩聚物和至少一种热塑性聚合物可具有在0.01:1至1:1之间的初始重量比。

90.在本发明的更详细特征中,至少一种缩聚物和至少一种热塑性聚合物可具有在0.1:1和0.2:1之间的初始重量比。

91.在本发明的更详细特征中,相容性试剂可以是选自烃油、有机酯和邻苯二甲酸酯中的至少一种。

92.在本发明的更详细特征中,相容性试剂在70℃下的蒸气压为约1至50mm hg,在20℃下的蒸气压为约0.1至5mm hg,以及沸腾温度为约170至250℃。

93.在本发明的更详细特征中,相容性试剂可以包括具有至少20℃宽的沸程的流体混合物。

94.在本发明的更详细特征中,挤出混合物可以由至少一种热塑性聚合物和相容性试剂组成。

95.在本发明的更详细特征中,挤出混合物可以由至少一种热塑性聚合物、至少一种缩聚物和相容性试剂组成。

96.在本发明的更详细特征中,第一有机蒸气可以由蒸气形式的第一有机流体组成。

97.在本发明的更详细特征中,第一有机蒸气可以包括蒸气形式的第一有机流体和蒸气形式的第二有机流体。

98.在本发明的更详细特征中,第一气体区域可以被维持在-20℃至160℃范围内的温

度下。

99.在本发明的更详细特征中,铸塑片材可以在第一气体区域停留0.01至20秒的时间段。

100.在本发明的更详细特征中,第一有机蒸气可以以至少3体积%的浓度存在于第一气体区域中。

101.在本发明的更详细特征中,第一有机蒸气可以以至少7体积%的浓度存在于第一气体区域中。

102.在本发明的更详细特征中,第一有机蒸气可以以至少15体积%的浓度存在于第一气体区域中。

103.在本发明的更详细特征中,第一有机蒸气可以以至少30体积%的浓度存在于第一气体区域中。

104.在本发明的更详细特征中,第一气体区域可以用外壳封闭。

105.在本发明的更详细特征中,第一气体区域中第一有机蒸气与氧气的浓度比可以大于0.1:1。

106.在本发明的更详细特征中,第一气体区域中第一有机蒸气与氧气的浓度比可以大于0.5:1。

107.在本发明的更详细特征中,第一气体区域中第一有机蒸气与氧气的浓度比可以大于1:1。

108.在本发明的更详细特征中,第一气体区域中第一有机蒸气与氧气的浓度比可以大于2:1。

109.根据本发明的又一方面,提供了制造微孔片材产品的方法,该方法包括以下步骤:

110.(a)将挤出混合物熔体挤出以形成铸塑片材,其中挤出混合物包含至少一种热塑性聚合物和相容性试剂,相容性试剂包含第一有机流体;

111.(b)在第一气体区域中冷却铸塑片材,第一气体区域包含第一有机蒸气,第一有机蒸气包含蒸气形式的第一有机流体,第一有机蒸气以高于uel浓度存在于第一气体区域的至少部分内;和

112.(c)在第二气体区域中对冷却的铸塑片材进行至少一些拉伸,第二气体区域包含第二有机蒸气,第二有机蒸气包含蒸气形式的第一有机流体,第二有机蒸气以低于lel浓度存在于第二气体区域中。

113.在本发明的更详细特征中,第一有机蒸气可以以至少3体积%的浓度存在于第一气体区域中。

114.在本发明的更详细特征中,第一气体区域中第一有机蒸气与氧气的浓度比可以大于0.1:1。

115.在本发明的更详细特征中,第一有机蒸气中的一些可以在铸塑辊上冷凝,在其上形成流体冷凝物表层,以及所述冷却步骤可以包括冷却在铸塑辊上的所述冷凝物表层上的铸塑片材。

116.在本发明的更详细特征中,所述高于uel浓度可以通过从限定第一气体区域的外壳的环境氧排出(egress)获得。

117.在本发明的更详细特征中,外壳可以被构造成使进入其中的水蒸气最小化。

118.在本发明的更详细特征中,熔体挤出步骤可包括通过增加挤出机螺杆rpm和/或通过添加捏合块来增加挤出机能量输入。

119.在本发明的更详细特征中,第一有机蒸气可以高于uel浓度贯穿第一气体区域的全部存在。

120.在本发明的更详细特征中,第一有机蒸气可以高于uel浓度存在于第一气体区域的仅部分中。

121.在本发明的更详细特征中,第一气体区域可以由外壳限定,冷却可以由至少一个冷铸辊(chilled roll)提供,以及第一有机蒸气可以在外壳的入口处或入口附近开始并延伸到冷铸辊周围以高于uel浓度存在。

122.根据本发明的另一方面,提供一种方法,该方法包括以下步骤:(a)提供微孔片材产品,微孔片材产品包含第一聚合物和第二聚合物,第一聚合物包含热塑性聚合物,第二聚合物包含在脱水聚合反应中产生并且当暴露于水时经历分子量降低的缩聚聚合物;以及(b)将微孔片材产品并入到电化学单元中,其中在单元制造完成时,具有初始总重量的初始量的水存在于电化学单元中,以及其中第二聚合物的初始总重量与水的初始总重量的比率在约10:1至5,000:1的范围内。

123.在本发明的更详细特征中,第二聚合物可以具有至少1000da的最小缠结分子量。

124.根据本发明的另一方面,提供了用于制造微孔片材产品的系统。

125.在本发明的更详细特征中,该系统可以包括(a)挤出机,(b)定位在挤出机出口端用于排出铸塑片材的模具头,(c)第一气体区域,第一气体区域被配置为接收来自模具头的铸塑片材以及冷却铸塑片材,第一气体区域包含第一有机蒸气,第一有机蒸气包含蒸气形式的第一有机流体,第一有机蒸气以高于uel浓度存在于第一气体区域的至少部分内;(d)第二气体区域,第二气体区域包含第二有机蒸气,第二有机蒸气包含蒸气形式的第一有机流体,第二有机蒸气以低于lel浓度存在于第二气体区域中;和(e)用于拉伸冷却的铸塑片材的器件,其中拉伸器件中的至少一些被定位在第二气体区域中。

126.在本发明的更详细特征中,第一气体区域被封闭在外壳中。

127.在本发明的更详细特征中,第一气体区域包括设置成s型抱辊(s-wrap)铸塑构型的多个冷铸辊。

128.在本发明的更详细特征中,第一气体区域包括设置成u型抱辊(u-wrap)铸塑构型的一个或多个辊。

129.本发明的另外的目的以及方面、特征和优势将部分在接下来的描述中阐述,和部分根据描述将是显而易见的或可通过本发明的实施而得知。在描述中,参考附图,附图形成描述的部分和其中通过示例来显示实施本发明的多种实施方式。实施方式将被充分详细描述以使本领域技术人员能够实施本发明,以及应当理解,可利用其它实施方式,和可作出结构改变而不背离本发明的范围。因此,以下的详细描述将不是在限制意义上进行,和本发明的范围由所附权利要求最佳限定。

附图说明

130.附图——其因此被并入和构成该说明书的部分——示例本发明的多种实施方式,以及连同描述,用于解释本发明的原理。在附图中,其中同样的参考数字表示同样的部分:

131.图1是根据本发明的电化学单元的一个实施方式的示意剖面图。

132.图2是根据本发明的用于制造微孔片材产品的系统的一个实施方式的示意性侧视图,该系统包括s型抱辊铸塑构型;

133.图3是图2所示铸塑构型的第一种替代铸塑构型的示意性侧视图。

134.图4是图2所示铸塑构型的第二种替代铸塑构型的示意性侧视图。

135.图5是图2所示铸塑构型的第三种替代铸塑构型的示意性侧视图。

具体实施方式

136.本发明涉及微孔片材产品、所述微孔片材产品作为电池隔板的用途、包括电池隔板的电池单元、以及制造所述微孔片材产品的方法和系统。

137.本发明人出乎意料地发现,通过使用特定的起始材料和/或特定的制造方法,可以形成具有期望特性(其可以包括,例如均匀的开口多孔表面)的独特的微孔片材产品,上述起始材料和上述制造方法的详细内容将在以下全面描述。在许多情况下,制造本主题的微孔片材产品的方法可以以低制造成本和环保期望方式实现。

138.如上所讨论的,锂离子电池中常见的一个问题是导电盐lipf6可能在水解反应中与电池电解液中的水反应,产生不需要的物质,如氢氧化锂、氢气和/或氢氟酸。这些不需要的产品的生产是不期望的,因为它们可能会降低电池性能和电池寿命,以及在它们泄漏到环境的情况下还可能成为健康危害。

139.因此,本发明的第一方面是在微孔片材产品中并入一种成分,该成分可以易于使上述与lipf6的水解反应的程度降到最低,在这样做时,可以易于使不需要的产物(如氢氧化锂、氢气和氢氟酸)——其可能由所述水解反应导致——的产生降到最低。根据本发明的一个方面,这可以通过将缩聚聚合物并入到微孔片材产品中来实现,其中缩聚聚合物(而不是lipf6)可以优先经历水解,从而使得与不需要的产品(如氢氧化锂、氢气和/或氢氟酸)的不期望生产相关的上述问题减小到最低程度。这种缩聚聚合物的非限制性实例可以是聚酰胺。聚酰胺可以通过单体(即,二羧酸和二胺)之间的脱水反应,或由氨基酸或其内酰胺生产,其中水是这种反应的副产物。聚酰胺中单体分子的连接典型地通过形成酰胺基团而发生。该聚合反应的逆过程是水解,其中聚酰胺可以作为清除剂并与水或酸反应。因此,通过将这种聚合物并入到锂离子电池的隔板中,这种聚合物可以从电池中清除水或酸,从而使电池退化减少到最低程度并延长电池循环寿命。酸也可以作为链断裂再水合反应的催化剂,以催化清除剂聚合物与水的水合或水解。

140.本发明的第二方面是用于制造微孔片材产品的新方法和系统。在至少一些实施方式中,微孔片材产品可以由聚合的组合物组成或可以包含聚合的组合物,该聚合的组合物优选地是聚烯烃组合物,以及微孔片材产品可以具有两个主表面和它们之间的厚度。在至少一些实施方式中,可以通过将由以下组成或包含以下的混合物挤出或成型——作为初始成型材料——来形成微孔片材产品:(i)具有至少30%的结晶度的中等分子量聚合物,优选聚烯烃,和(ii)基于混合物的总重量,10至60重量%的有机流体,该有机流体具有约135至300℃的沸点和在70℃下约1至50mm hg的蒸气压,以及其中聚合物为至少部分可溶。混合物可以通过在升高的温度下共混聚合物和流体来形成。在初始成型材料形成时(例如,通过挤出机的狭缝模具头挤出混合物),成型材料或铸塑片材可与特定类型的蒸气区域接触,其中

铸塑片材可停留同时冷却并引发相分离。成型材料或铸塑片材可通过在冷铸辊上或冷却浴中的冷却介质被进一步冷却。

141.在至少一些实施方式中,可维持前述蒸气区域具有高于爆炸上限(uel)的有机流体的蒸气。这种维持有机流体蒸气高于爆炸上限可以提高铸塑片材表面与冷却介质(蒸气和流体)的相容性,可以促进不同的流体与聚合物(液体与固体)相分离,从而导致铸塑片材的增加的开口-单元孔生长率。熔融铸塑片材与不相容的蒸气或流体之间的接触可能导致流体被聚合物部分包封。这可能导致小的、曲折的或封闭-单元孔,这些孔可能对应于可能密封的片材表面,从而表现出差的电解液浸透(wet-out)。在至少一些实施方式中,冷却蒸气和流体可以被维持在低于160℃的温度下,以及可以包含基本上相同的有机流体,其用于形成聚合物和流体的初始混合物持续足以固化成型材料的停留时间。在成型材料离开高于爆炸上限的气体的冷却区域之后,成型材料可以被进一步加工。更具体地,在至少一些实施方式中,在冷却区域之后,后续步骤可以被维持在低于流体的爆炸下限(lel)的环境中。

142.然后可使冷却的成型片材材料经受片材的两步拉伸/流体蒸发,并从成型材料中去除限定量的流体。在第一拉伸/流体蒸发步骤中,初始成型材料可以至少在机器方向上被拉伸。然后可以使第一拉伸成型材料经受在横向上(和任选地,在机器方向上)拉伸的单独的第二拉伸/蒸发步骤。所得的第二拉伸成型材料可在机器或横向张力下经受某个规定的高温退火一段时间,以生产期望的所得片材产品。片材产品可以任选地在一个或两个拉伸方向上松弛并被储存以进一步提高尺寸稳定性。

143.包含上述缩聚物和/或在上述高于uel和/或低于lel条件下形成的微孔片材产品表现出作为电池隔板的改进性能并且也可以用于锂基电池单元以及其它类型的电池单元。

144.本发明的微孔片材产品优选是适合用作改进的电池隔板的高度多孔的整体制品。微孔片材产品可被视为具有两个主表面,其间具有厚度。厚度可以由一系列交替的第一和第二互连层(strata)组成或包括一系列交替的第一和第二互连层,这些层与片材产品的主表面基本上在相同方向上延伸。尽管本发明的微孔片材产品的厚度可以由多个层组成,但是每个层优选地通过连接聚合元件在层界面边界处与相邻层(一个或多个)结合,以实现整体结构。

145.为了清楚起见,本文和所附权利要求中用于描述本发明的一些术语可以定义如下:

146.术语“铸塑片材”可以定义相对于其长度和宽度尺寸具有两个大表面并且在所述表面之间具有厚度的单一制品。总体上,该术语可用于描述在离开挤出模具直到片材被冷却并固化成固体的熔融片材并且在片材拉伸之前。

147.术语“片材材料”可以定义相对于其长度和宽度尺寸具有两个大表面并且在所述表面之间具有厚度的单一制品。总体上,该术语可用于描述在初始挤出或将材料成型为片材形式期间产生的结构、以及在所教导的用于形成最终片材产品的中间步骤中的任何期间产生的材料的结构。

148.术语“片材产品”可以定义相对于其长度和宽度尺寸具有两个大或主表面并且在所述表面之间具有厚度的单一所得制品。所得制品的厚度可以由从一个表面到第二表面的一系列连接的开口孔组成或包含从一个表面到第二表面的一系列连接的开口孔。片材产品的厚度可为约0.1至10密耳(约0.0025至0.25mm)。

149.术语“层”或“区”可以互换使用,以定义单一片材产品的厚度的不同部分,尽管以某种曲折的方式延伸,其在与主表面的长度和宽度方向基本上相同的长度和宽度方向上延伸。因此,层可以与片材产品的主表面基本上平行的关系被定位。每个层或区可以在片材产品结构内形成、合并或中断。

150.术语“第一”可用于修饰指层或区的术语,层或区具有约0.001至10微米、优选约0.005至1微米、更优选约0.01至0.5微米的平均孔径,以及具有小于与其邻近的交替层的平均孔径的平均孔径。术语“第一”也可用于修饰和指在通过片材材料的多步骤拉伸/流体蒸发的初始工艺步骤生产的材料和片材材料的初始挤出或成型期间,待与片材材料混合和形成片材材料的液体。此外,如下文进一步讨论的,术语“第一”也可用于修饰和指用于形成本发明的片材产品的一种或多种聚合物。

151.术语“第二”可用于修饰指连续或不连续的有孔隙的层或区的术语,有孔隙的层或区具有至少1微米,优选地5微米上至约100微米以上的平均孔径(与较大的孔尺寸相关)并且其具有大于与其邻近的交替层的平均孔径的平均孔径。术语“第二”也可用于修饰和指代在初始已经形成之后的片材材料的多步骤拉伸/流体蒸发的第二工艺步骤,以及用于区分由第二拉伸/流体蒸发步骤形成的片材材料。此外,如下文进一步讨论的,术语“第二”也可用于修饰和指代用于形成本发明的片材产品的一种或多种聚合物。

152.可以互换使用的术语“流体”、“液体”和“溶剂”可以指用于形成初始聚合物/流体混合物以形成片材材料的液体组分。这些术语也可用于指用于形成冷却流体的液体,或冷铸辊表面上的介质,或用于初始冷却所形成的铸塑片材的冷却浴,或用于形成主题片材产品的其它步骤中的工艺流体,或通过拉伸/流体蒸发步骤中的每个去除的流体。

153.可以互换使用的术语“气体”和“蒸气”可以指在挤出的铸塑片材的初始接触介质中使用的气体组分。这些术语也可用指用于形成主题片材材料的高于uel加工区域和/或主题片材材料的低于lel加工区域的气体组合物。

154.术语“主表面”可以指片材产品的外表面和与所述主表面邻近的层。第一层(侧面暴露)可以形成片材产品的主表面中的每个。

155.术语“隔板”可以指电池——特别是蓄电池——的部件,该部件可以通过起维持邻近电极板或相反极性的元件之间的分离。隔板可以具有各种构造,如平的、罗纹状的或波纹片材,其可以是能够维持邻近电极分离的膜或封套的形式。本发明的隔板可具有约0.1至10密耳(约0.0025至0.25mm)的厚度,但确切的厚度将基于其预期的电池设计。

156.术语“结晶度”可以指的是在聚合物块内聚合物分子相对于彼此的规则的或结构化的取向,以及不同于聚合物块内聚合物分子的无规则、不规则的取向。聚合物块的结晶度可以通过常规的x射线衍射分析以已知的方式确定。

157.术语“uel”可以指爆炸上限(upper explosion limit或upper explosive limit),它可以是在存在点火源(例如,炉拱(arch)、火焰、热量)的情况下在空气中能够产生火光的气体或蒸气的最高浓度(百分比)。uel有时也称为可燃上限或ufl。高于uel的蒸气浓度可被视为“太浓”而不能燃烧,以及在本文中可称为“高于uel”。其中气体或蒸气以高于uel浓度存在的空间、体积或封闭空间在本文中可以称为高于uel区域。

158.术语“lel”可以指爆炸下限或爆炸下限(lower explosion limit或lower explosive limit),它可以是在存在点火源(例如,炉拱、火焰、热量)的情况下在空气中能

够产生火光的气体或蒸气的最低浓度(百分比)。低于uel蒸气浓度可被视为不具有足够的烃燃料以燃烧,以及在本文中可称为“低于uel”。其中气体或蒸气以低于uel浓度存在的空间、体积或封闭空间在本文中可以称为低于uel区域。

159.术语“流体库”可以指在铸塑片材和铸塑辊的冷却表面之间的接触点处截留的冷却流体的池。这种冷却流体可以提高片材的导热性,以及可以由随着时间累积到铸塑辊表面上的相同挤出流体蒸气的冷凝形成。

160.术语“第一聚合物”可以指具有开口单元多孔网络,从片材产品的表面到表面连续的聚烯烃聚合物。

161.术语“第二聚合物”可以指在第一聚合物网络内熔融和混合的缩聚聚合物,该缩聚聚合物在熔体再结晶之后具有形状,该形状可以是具有长度和宽度的原纤或颗粒形式。第二聚合物可以被第一聚合物包围并且可以从片材产品的表面到表面不连续。

162.材料规格

163.根据本发明的一个方面,提供了一种适合用作电池隔板的微孔片材产品,该微孔片材产品通过以下方法制备,该方法包括(a)将挤出混合物熔体挤出以形成片材材料,该挤出混合物由(i)第一聚合物、(ii)第二聚合物、和(iii)相容性试剂组成或包含(i)第一聚合物、(ii)第二聚合物、和(iii)相容性试剂,其中第二聚合物可用作缩聚物以清除例如锂基电池中的水或酸,从而使锂导电盐如lipf6的锂基单元中不期望的水解减少到最低程度,其中相容性试剂可促进第一聚合物和第二聚合物的混合,从而在片材材料中形成微孔;以及(b)然后,冷却片材材料。

164.可用作本发明中的第一聚合物的聚合物可包含一种或多种类型的热塑性聚合物,该聚合物适合用于通过熔体挤出形成微孔片材。这种热塑性聚合物可具有至少30%的结晶度,以及优选地具有至少40%的结晶度,其中特别优选地热塑性聚合物具有约50%至90%的结晶度。

165.本发明优选的第一聚合物可以包括一种或多种聚烯烃。特别地,本发明的一种或多种聚烯烃可以包括一种或多种均聚物、共聚物(即,双聚物)和/或三元共聚物。更具体地,第一聚合物可以包括聚乙烯、聚丙烯、乙烯-丁烯共聚物、乙烯-己烯共聚物、和类似物、以及其混合物。特别优选的第一聚合物可以包括聚乙烯和/或聚丙烯均聚物,以及这些聚合物的共聚物,共聚物具有少量的上至约10重量%,优选地约1至10重量%的其它α-烯烃(c

3-c

10

α烯烃)作为其中的共聚单体单元,如丙烯、1-丁烯、1-己烯等,及其优选地使用单位点(single-site)催化剂聚合生产的混合物。前述聚乙烯可选自高密度聚乙烯、中密度聚乙烯、支化低密度聚乙烯和线性低密度聚乙烯。

166.第一聚合物可选自具有约100,000至10,000,000da的平均分子量的一种或多种聚合物,其中优选约200,000至小于约5,000,000da的中等分子量的聚合物。

167.熔体流动指数或mfi是热塑性聚合物的熔体的流动的容易程度的度量。mfi被定义为对于可选的规定温度以克为单位的聚合物经由规定的可选重力施加的压力在十分钟内流动通过特定直径和长度的毛细管的质量流量。测定mfi的方法描述在astm d1238和iso1133中。熔体流动速率是聚合物分子量的间接测量。分子量高于1,000,000da的聚合物的mf大致i为0。优选的第一聚合物的熔体流动指数(mfi)可低于约0.8,且更优选在0至0.1的范围内。

168.第一聚合物可构成初始挤出混合物的约10至60重量%。

169.本发明的第二聚合物,其在本文中有时也称为缩聚物,可以是选自聚酰胺、聚醚、聚酯、聚氧乙烯、聚乙二醇、聚丙二醇、聚碳酸酯、聚酐、聚酰亚胺、聚苯并咪唑、聚缩醛、聚砜、聚苯醚、聚氨酯和由脱水聚合反应产生的其它聚合物中的一种或多种聚合物。第一聚合物和第二聚合物可以以不同百分比或使用此类聚合物的不同分子量材料共混,以形成初始片材材料并最终形成单一片材产品。优选的缩聚物可以是共聚物,更优选三元共聚物,其中缩聚物总体上比第一聚合物更为无定形并且可以用于提高隔板穿刺强度。甚至更优选地,缩聚物可以是两种或更多种聚合物的混合物,两种或更多种聚合物中的至少一种是共聚物,其中共聚物与总缩聚物的初始重量比为约0.1:1至0.9:1,更优选约0.2:1至0.85:1,以及甚至更优选约0.3:1至0.8:1。

170.当聚酰胺用作第二聚合物时,可以基于直链(脂肪族)或芳香族单体的特定链长来命名聚酰胺,其中酰胺键由胺内酰胺基团和羧酸基团产生。例如,具有6个碳链的脂肪族聚酰胺可以命名为聚酰胺6。聚酰胺的碳链越长,在纳米复合中与聚烯烃的分子相容性的改善趋向于越大。优选地,聚酰胺可以具有至少6个碳、更优选至少9个碳、甚至更优选至少10个碳、并且甚至更优选至少12个碳的碳链。聚酰胺可包含一种或多种均聚物,如聚酰胺9、聚酰胺11、聚酰胺12和聚酰胺13,一种或多种共聚物,如聚酰胺10/10、聚酰胺6/9、聚酰胺6/10、聚酰胺6/12,和聚酰胺13/13,或一种或多种三元共聚物,如聚酰胺66/6/12,或均聚物、共聚物和/或三元共聚物的混合物。当使用一种或多种聚酰胺作为第二聚合物时,以第二聚合物的粘度与间甲酚的粘度之比测量的相对粘度优选为至少1.4:1,更优选至少1.7:1,以及甚至更优选至少1.9:1。间甲酚的基线粘度在20℃下为184cp。聚酰胺粘度可以通过将0.5%的聚酰胺溶解在间甲酚中来测量。

171.缩聚物的平均初始分子量可以为至少8,000da,更优选至少12,000da,甚至更优选至少20,000da,以及甚至更优选至少29,000da。当本发明的微孔片材产品暴露于水时,如在将微孔片材产品用作蓄电池中的隔板时可能发生的那样,可能在某种程度上发生聚合脱水反应的逆转。反过来,这种逆转可导致微孔片材产品的第二聚合物的平均分子量和粘度减小。由这种逆转导致的第二聚合物的分子量降低的程度可取决于蓄电池内存在的水和第二聚合物的百分比。例如,在水暴露之后,第二聚合物的平均初始分子量与第二聚合物的平均最终分子量之比可以在1:1至1000:1的范围内。更优选地,第二聚合物的平均分子量的减小可以在第二聚合物的挤出前(或初始)分子量的约90%和约20%之间。可以理解,第二聚合物的分子量极度减小是不期望的,因为非常低分子量的第二聚合物可能倾向于从微孔片材产品基质内迁移到电解液中。因此,当微孔片材产品被用作隔板时,为了维持微孔片材产品的完整性并防止树枝晶体短路(dendrite shorting),第二聚合物与微孔片材产品基质的某种最小缠结是期望的。术语“缠结分子量”(me)总体上定义为穿过任意平面3次,以及因此可以被认为是缠结的聚合物链。下面提供了各种聚合物的最小缠结(me)值的实例:

172.[0173][0174]

第二聚合物最小缠结分子量可以规定为至少1000da,优选至少2000da,更优选至少3000da,以及甚至更优选至少4000da。为了在单元内获得这种最小的纠缠,最终的第二聚合物分子量取决于起始的第二聚合物mw和存在的水量。本发明的第二聚合物典型地具有初始聚合物分子量和最终聚合物分子量(例如,在暴露于h2o、hf或lipf6之后,导致第二聚合物的水解裂解反应)。由于水解裂解导致的初始和最终聚合物mw降低率可以表示为rc。例如,在典型地具有341da单体分子量的聚酰胺6和典型地具有18da分子量的水的情况下,可以存在于单元(例如,蓄电池)中的但仍维持最终的最小聚合物缠结的初始第二聚合物和水的量,可以近似如下:

[0175]

[(w

(ip)

/m

(ip)

)+(w

(w)

/m

(w)

)]/[w

(ip)

/m

(ip)

]=rc[0176]

rc=[m

(ip)

/m

(fp)

]

[0177]w(ip)

/w

(w)

=m

(ip)

/[18*(r

c-1)]

[0178]

rc=第二聚合物裂解率

[0179]w(ip)

=引入单元中的第二聚合物的初始总重量

[0180]w(w)

=单元中水的总重量

[0181]m(m)

=单体的比分子量

[0182]m(ip)

=第二聚合物的平均初始分子量

[0183]m(fp)

=水解裂解后第二聚合物的平均最终分子量、或最小缠结分子量

[0184]

当为给定的第二聚合物限定目标rc时,可以估计限制单元中水的过度裂解所需的初始第二聚合物的量。初始第二聚合物重量与初始水重量的近似比率[w

(ip)

/w

(w)

]优选为至少10:1,更优选至少50:1,甚至更优选至少100:1,以及还甚至更优选至少500:1,其中比率优选地增加到最大限度为约5,000:1。最小裂解率rc可以至少为1.1,但优选小于约1,000。

[0185]

当聚氧乙烯或聚丙二醇用作第二聚合物时,聚氧乙烯或聚丙二醇的初始分子量优选为至少110,000da,更优选至少310,000da,甚至更多优选至少910,000da,以及甚至更优选至少2,100,000da。实际上在所有情况下,优选使用具有较高分子量的第二聚合物;同时,在几乎所有情况下,第二聚合物与第一聚合物的平均初始分子量比可以低于约2:1,优选低于约1:1,更优选低于约0.5:1,以及甚至更优选低于约0.2:1,然而优选高于约0.01:1。当聚酰胺和聚氧乙烯以混合物形式使用时,聚酰胺与聚氧乙烯的重量比优选高于约0.1:1,以及优选低于约10:1,更优选低于约7:1,以及甚至更优选低于约3:1。

[0186]

由于聚酰胺是缩合或脱水聚合反应的产物,因此当存在水和酸(如氢氟酸)时,该反应是可逆的。更具体地,在酸和水的存在下,可以将聚酰胺转化回其单体和/或更低分子

量的低聚物。由于聚酰胺与水的上述反应,所以在含有lipf6的锂单元中可用于与lipf6反应以形成不需要的产物如氢氧化锂、氢气和氢氟酸的水更少。如上所述,氢氟酸可导致锂离子电池和使用含氟有机电解液的其它储能装置的退化和寿命缩短。即使是少量的残留水分(在电池生产期间引入的)也能导致在此类电池单元内形成高腐蚀性氢氟酸。这可影响电解液的化学性质,导致性能下降、装置故障,或者在最坏的情况下,电解液的放气和泄漏。第二聚合物的水合产生胺、醇和羧酸的官能团,并降低第二聚合物的分子量。聚氧乙烯的水合将产生二醇的官能端基。当水的羟基裂解根据本发明的缩聚物时,所得官能团倾向于提高隔板的润湿性和电解液保持性,以及因此倾向于提高单元循环寿命。

[0187]

与第一聚合物相比具有高的第二聚合物浓度的隔板经常将在锂基电池中分解和击穿,从而导致树枝晶体短路。第二聚合物优选地构成初始挤出混合物的约0.1至20重量%,更优选约1至15重量%,以及甚至更优选约2.1至9.9重量%。第二聚合物与第一聚合物的初始重量比优选为约0.01:1至1:1,更优选为约0.02:1至0.5:1,甚至更优选为约0.05:1至0.3:1,以及甚至更优选约0.1:1至0.2:1。由于锂电池中第二聚合物的潜在水解反应,优选地第二聚合物形成微孔片材产品的不连续相而第一聚合物形成微孔片材产品的连续多孔网络,其中第一聚合物优选地形成构成连续多孔网络的连接原纤维。

[0188]

由于第二聚合物对水的清除作用,可以利用该清除作用,例如,当微孔片材产品用作锂基单元中的电池隔板时,当大于约10ppm的水是可用时可以最好地证明第二聚合物的益处,当大于约40ppm的水是可用时更是如此,甚至当大于150ppm的水是可用时更是如此。在单元循环寿命期间,始终有湿气进入锂基单元中。然而,电池隔板内过多的水分也破坏清除聚合物的作用,尤其是在高相对湿度的单元组装环境中。因此,因为这些缩聚物中的一些是吸湿的,所以隔板可能需要被干燥,例如,在添加锂电解液之前通过加热或抽真空。隔板中的水分优选地低于约1%或10,000ppm,更优选地低于约2000ppm,甚至更优选地低于约900ppm,以及还更优选地低于约300ppm。在电池组装之前,最好将隔板包装在密封包装中,如铝箔袋和真空包装中。

[0189]

相容性试剂(在本文中有时也称为“第一流体”)可以被包含在挤出混合物中以促进初始片材材料的形成。第一流体可以选自能够提供相对于第一聚合物和第二聚合物的至少轻微溶解度的有机流体。因此,第一流体可以作为关于第一聚合物和第二聚合物的充分溶剂以允许第一聚合物和第二聚合物以及第一流体形成在升高的温度(例如,约100至250℃)下具有流动性的均匀混合物,从而可以用其形成初始片材材料。第一流体可包含一种或多种烃油(如矿物油),或可包含一种或多种有机酯或邻苯二甲酸酯。优选地,第一流体选自低分子量、高蒸气压的有机液体(如矿油精、较低分子量的烷烃、c9至c

20

脂肪烃、脂环烃或芳香烃(如壬烷、癸烷、对二甲苯、十一烷、十二烷、和十八烷至二十烷和类似物)、以及其混合物)。第一流体优选地具有高蒸气压,例如,在70℃下约1至50mm hg(例如,在70℃下约1至5mm hg,在70℃下约5至10mm hg,在70℃下约10至20mm hg,在70℃下约20至40mm hg),以及优选地在20℃下具有约0.1至5mm hg的蒸气压。第一流体优选地具有约135至300℃(约275至572

°

f)的沸点,特别优选地约170至250℃(约338至482

°

f)的沸点。优选第一流体包括具有至少10℃宽、更优选地至少15℃宽、甚至更优选地至少20℃宽的沸程(初始至最终沸点)的流体混合物,从而增强提供溶剂蒸发的受控的多个温度和多个步骤的能力。在某些产品应用中,可以使用低挥发性烃或矿物油。优选地,第一流体构成挤出混合物的约20至85重

量%,更优选挤出混合物的约30至80重量%,以及甚至更优选挤出混合物的约40至75重量%。

[0190]

为了促进第一聚合物和第二聚合物之间的熔体均匀性,特别地是在第一聚合物是聚烯烃的情况下,第二聚合物优选地具有低于约240℃的tm(熔体温度),更优选地低于约200℃,以及甚至更优选地低于约160℃。当包含第一聚合物和第二聚合物的片材材料离开挤出模具时,第二聚合物优选地在第一聚合物之前结晶,形成结晶种并促进整个聚合物基质结晶和形成。在优选的实施方式中,包含第一聚合物和第二聚合物的挤出混合物可以被熔体挤出以形成熔融片材。然后可以将熔融片材暴露于高于uel的蒸气区域(其在下文进一步讨论)以通过第二聚合物的接种加速第一聚合物结晶。另外,第二聚合物和uel流体蒸气优选地具有大于1的溶解度参数差,更优选地大于2。下面列出了与本发明相关的可能存在的各种组分的溶解度参数(单位为cal

1/2

/cm

3/2

):

[0191][0192][0193]

本发明的微孔片材产品可以由本文件中描述的任何类型的单层组成,或者可以包括多个堆叠或层压的层,其中的一个或多个可以是本文件中描述的类型中的任何种。可以使用常规的多片材挤出头装置(例如共挤出)或通过使用热、粘合剂或其它器件将两个或更多个先前形成的层层压在一起而容易地形成层压结构。多层结构的实例在2008年4月16日公开的欧洲专利申请公开号ep 1911352 a1中有所描述,该专利通过引用并入本文。多层结构的一层或多层可以是保护层。各层中使用的材料应是充分相容的和混溶的,以允许在层的挤压和并置期间中粘合。

[0194]

当层压结构用作锂电池中的电池隔板时,包含第二聚合物的层优选地不与锂正极

直接接触。当使用三层或更多层的层压结构时,包含第二聚合物的层优选地仅存在于内部层或芯层中。例如,在aba型层压结构中,外层或a层可以没有第二聚合物,而芯层或b层可以包含第一聚合物(其可以是聚烯烃)和第二聚合物的基质。另一方面,当层压结构的每一层都包含第二聚合物时,芯层或内层优选地具有比外层更高的第二聚合物与第一聚合物比,该比例在芯层或内层中比外层高至少高1.5倍,更优选地在芯层或内层中比外层高3倍,以及甚至更优选地在芯层或内层中比外层高5倍。具有较低量的第二聚合物的层可能倾向于为层压结构提供强度,以及具有较大量的第二聚合物的层可能倾向于在层压结构中具有更大的孔径和更高的孔隙率。

[0195]

在本发明的层压共挤出结构中,该结构的层中的一些或所有可以使用包含不同流体百分比的挤出混合物来制备。例如,结构的表面或外层可以比中心层或芯层具有更高的流体百分比,以及这种更高的流体百分比可以高至少2%,更优选地高至少4%,甚至更优选地高至少7%,以及甚至更优选地高至少11%。较高的表面流体百分比可加速冷却时的挤出相分离,以及可在结构表面层中使更大的孔径和更高的孔隙率成为可能。

[0196]

在本发明的层压共挤出结构中,可以使用具有不同聚合物平均分子量的挤出混合物制备该结构的一些或所有层。例如,表面层可以比芯层具有更低的聚合物平均分子量,以及这种更低的聚合物平均分子量可以比芯层的聚合物平均分子量低至少10,000da,优选地比芯层的聚合物平均分子量低至少20,000da,更优选比芯层的聚合物平均分子量低至少50,000da,以及甚至更优选地比芯层的聚合物平均分子量低至少100,000da。聚合物混合物的更低平均分子量可加速冷却时的挤出相分离,以及可在结构表面表层中使更大的孔径和更高的孔隙率成为可能。

[0197]

某些应用可能受益于或可能需要应用于隔板或电极的聚合物涂布溶液,其中可并入低结晶聚合物(如环烯烃、苯乙烯、丁烯和异丁烯)。聚合的组合物进一步可包含填料、着色剂、抗氧化剂、稳定剂和类似物。尽管固体颗粒材料不是形成片材材料和所得片材产品的初始聚合物组合物的期望的组分,但当它们存在时,它们应限制在用于形成如本文所述的初始聚合的片材材料的聚合的组合物的小于约20重量%,优选地小于约5重量%。本发明的其余描述可以通过使用形成本片材产品的聚烯烃和由其制成的隔板来说明。

[0198]

使用微孔片材产品作为电池隔板

[0199]

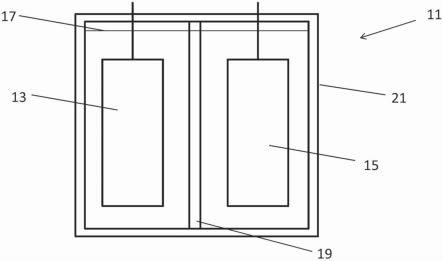

现在参考图1,显示了根据本发明的教导构造的电化学单元的一个实施方式的示意性剖视图,该电化学单元总体上由参考数字11表示。为了清楚、简单和/或易于实例,在本技术的别处讨论的或对理解本发明不重要的电化学单元11的某些细节可从本说明书中省略和/或可以从图1中省略或可以在其中以简化的方式显示。

[0200]

电化学单元11——其可以是电池单元并且优选地是锂离子电池单元——可以包括阳极13、阴极15、电解液17、隔板19和外壳21。

[0201]

阳极13——其例如可以是在锂离子电池单元中常见的类型的阳极——可以包括由碳(例如,石墨)组成或包含碳(例如,石墨)的电极。

[0202]

阴极15——其例如可以是在锂离子电池单元中常见的类型的阴极——可以包括由金属氧化物(如licoo2或limn2o4)组成或包含金属氧化物(如licoo2或limn2o4)的电极。

[0203]

电解液17——其例如可以是在锂离子电池单元中常见的类型的电解液——可以包含一种或多种液体有机溶剂,其中溶解有一种或多种锂盐。该一种或多种液体有机溶剂

可以包括一种或多种有机碳酸酯,如碳酸亚乙酯和碳酸二乙酯。锂盐可以包括六氟磷酸锂(lipf6)。

[0204]

隔板19可以是包括缩聚物的上述类型的微孔片材产品。

[0205]

外壳21可以是例如在锂离子电池单元中常见类型的外壳并且优选地被构造成含有阳极13、阴极15、电解液17和隔板19。外壳21优选地以这样一种方式被构造,以基本上对水的进入或流出不可渗透。

[0206]

如上所述,电化学单元11中水的存在可导致一些潜在的不期望物质的产生。因此,电化学单元11中水的存在通常被认为是不期望的。尽管如此,尽管事实上电化学单元11中存在水总体上是不期望的,但一些水可能存在于电化学单元11中。这种水可能例如在单元组装期间存在于电化学单元11中,或者可能变得被截留在电化学单元11的部件中的一个或多个中。幸运的是,由于在隔板19中存在缩聚物,该缩聚物可以用来从单元中清除水,这种水的潜在有害影响可以被减小到最低程度。另一方面,由于其与水反应,过多的缩聚物解聚是不期望的,因为过度解聚可导致缩聚物从隔板19浸出或迁移,从而潜在地导致隔板19的物理(或其它)特性的显著变化。根据本发明,w

ip

/ww(即,存在于电化学单元11中的缩聚物的初始总重量与存在于电化学单元11中的水的初始总重量之比(水的上述初始总重量优选地是指在单元制造时或前后已经进行的任何干燥步骤(如真空干燥)后立即存在于电化学单元11中的水量))优选地至少10:1,更优选地至少50:1,甚至更优选地至少100:1,以及甚至更优选地至少500:1,其中比率优选地最大值为约5,000:1。如上所述,电化学单元11中存在的水的初始总重量可以大于10ppm,以及甚至可以大于40ppm。可选地看,缩聚物裂解率rc(即缩聚物的平均初始分子量与水解后缩聚物的平均最终分子量(或其最小缠结分子量)之比)优选地为至少1.1,但优选地小于约1,000。

[0207]

应当理解,虽然图1显示了单个电化学单元11,但是多个电化学单元11可以彼此电连接并且被包含在公共外壳内以形成多单元电池。

[0208]

还应当理解,虽然电化学单元11在本文中被描述为优选地是锂离子电池,但是电化学单元11不限于锂离子单元并且可以是任何类型的锂基电化学单元。

[0209]

工艺说明

[0210]

根据本发明的另一方面,提供用于制造微孔片材产品的新方法。在一个实施方式中,该制造方法可以包括以下步骤:(i)将挤出混合物熔体挤出以形成铸塑片材;(ii)在第一气体区域中冷却铸塑片材,第一气体区域包含有机流体的蒸气,蒸气以高于uel浓度存在于第一气体区域的至少部分内;以及(iii)在第二气体区域中对冷却的铸塑片材进行至少一些拉伸,其中有机流体的蒸气在第二气体区域中处于低于lel的浓度。

[0211]

更具体地,在本发明的至少一些实施方式中,第一聚合物、第一流体和任选的第二聚合物可以被混合在一起以形成基本均匀的组合物。混合可以在形成第一成型材料的部分之前进行或随着形成第一成型材料的部分进行,如通过将聚合物(一种或多种)和流体进料到挤出机的单螺杆或双螺杆进料室中。此类挤出机是众所周知的,并在以下文件中举例说明,所有这些文件通过引用并入本文:美国专利号7,887,727b2,发明人lee等人,2011年2月15日授权;美国专利申请公开号us 2011/0133355 a1,发明人takita等人,2011年6月9日公开;美国专利申请公开号us 2010/0041779 a1,发明人lee等人,2010年2月18日公开;美国专利申请公开号us 2007/0138682 a1,发明人lee等人,2007年6月21日公开;pct国际公开

号wo 2009/51278 a2,2009年4月23日公布;pct国际公开号wo 2007/46496 a1,2009年4月23日公开;pct国际公开号wo 2007/73019 a1,2007年6月28日公开;和pct国际公开号wo 2008/72906 a1,2008年6月19日公开。

[0212]

尽管不是特别关键,但聚合物溶液(其中第一聚合物可以是,例如聚烯烃)的均匀熔体共混可以在双螺杆(double-screw或twin screw)挤出机中进行。可以在熔体共混开始之前将第一流体添加到聚合物(一种或多种);可选地,可以在共混的中间步骤中将第一流体供应到挤出机。由于第一聚合物和第二聚合物之间潜在的大溶解度参数差异(在存在第二聚合物的那些情况下),聚合物共混物可以被预配混。换言之,第一聚合物和第二聚合物可以在双螺杆挤出机的第一挤出机或配混机中被一起熔融,然后将熔融混合物进料至双螺杆挤出机的第二挤出机以生产铸塑片材。然而,为了使第二聚合物的粒度减小到最低程度并实现纳米粒子配混,挤出机可具有至少30:1、优选地地至少36:1、以及更优选地至少42:1的长度与螺杆直径比(l/d)。需要高的总机械能输入来熔融、分子交织并克服第一聚合物和第二聚合物之间的大溶解度参数差异,以生产均质均匀的铸塑片材和片材产品。可以通过增加挤出机螺杆rpm和/或通过添加捏合块来添加挤出机能量输入。这样做,总熔融能量输入可能为至少0.15kwh/kg,优选地至少0.25kwh/kg,更优选地至少0.35kwh/kg,和甚至更优选地至少0.45kwh/kg。

[0213]

可以将混合物加热到高于通过常规差示扫描量热法(dsc)测量的聚合物(一种或多种)的熔体温度(tm)的温度,同时低于第一流体的沸点温度。约100℃至约250℃的温度可能适合此目的,同时使混合物经受剪切力以使组分在成型(如通过模具头挤出)成初始成型片材材料之前,形成均匀的混合物。在此操作期间,聚合物(一种或多种)可能失去其(它们的)结晶度特性的大部分(如果不是全部)。

[0214]

所形成的混合物可以通过任何技术被成型为初始片材材料(即,铸塑片材),如通过挤压混合物穿过挤压模具的挤压。初始片材材料的这种形成可以在升高的温度(如上述指示的用于将流体与聚合物(一种或多种)混合的那些)下进行。初始片材材料可具有足以允许进行拉伸而不引起材料分裂的厚度。可由本领域普通技术人员容易地确定的初始片材材料的适当厚度可为约0.1至5mm,优选地约0.2至3mm,更优选地约0.2至2mm。

[0215]

初始片材材料可通过将片材从模具穿过并进入第一气体区域中来冷却。在第一气体区域中时,初始片材材料可以在冷铸辊表面上或在冷却浴中与介质接触。如下文进一步讨论的,存在于第一气体区域中的气体可以包括有机流体蒸气并且可以主要是第一流体的蒸气或第二流体的蒸气。第二流体及其蒸气的组分可以由至少50重量%、优选地至少70重量%、更优选地至少90重量%、以及甚至更优选100重量%的用于形成挤出混合物并被包含在初始片材材料中的相同流体(即,第一流体)形成。如下所述,特别优选地使第一流体和第二流体具有相同的组分并且也是100重量%的单一液体,以帮助处理和易于允许流体的再循环。当第二流体由少于100重量%的第一流体组成时,剩余流体优选地选自一种或多种有机流体,其与第一流体混溶并且具有在上文针对第一流体指出的相同范围内的沸点、闪点和蒸气压特性。可以在上至约100℃的温度下或通过将冷铸辊表面维持在约100℃以下来保持流体。初始成型的片材材料可以在流体中停留足够长的时间以将片材材料的温度降低到聚合物(一种或多种)的熔体温度(一个或多个)以下。初始成型的片材材料可在流体中停留上至约90秒,优选地约0.01至90秒,更优选地约0.7至50秒,以及甚至更优选地约1至20秒。

时间优选地为足以将初始成型片材材料冷却至低于所用聚合物(一种或多种)的tm的持续时间。

[0216]

第一气体区域可被维持在环境温度下或在约-20至160℃范围内的温度下。第一气体区域温度优选低于约130℃,和更优选低于约100℃,但优选地高于约30℃。初始片材材料在第一气体区域内存在的停留时间可以是短的,如约0.01至20秒。限定第一气体区域的空间可以被覆盖或封闭。在第一气体区域的至少部分中,可以包括第一流体的蒸气或第二流体的蒸气的第一有机蒸气可以高于uel条件(即,浓度)存在。例如,根据第一实施方式,第一有机蒸气可以贯穿第一气体区域的全部以高于uel条件存在。换言之,根据第一实施方式,第一有机蒸气可以在第一气体区域内的所有位置处以高于uel的条件存在。情况也可能是甚至其中第一有机蒸气的浓度在第一气体区域内的位置之间不是恒定的。可选地,根据第二实施方式,第一有机蒸气可以在第一气体区域内的一个或多个位置处以高于uel条件存在,但不必在第一气体区域内的每个位置处以高于uel的条件存在。例如,第一有机蒸气可以在第一气体区域内的一个或多个位置处是处于高于uel条件,以及第一有机蒸气可以在第一气体区域内的一个或多个其它位置处不处于高于uel条件。此外,在第一气体区域(其中第一有机蒸气处于高于uel条件)内的那些位置中,浓度在不同位置可能有一些变化,和/或在第一气体区域(其中第一有机蒸气不处于高于uel条件)内的那些位置中,浓度在不同位置可能有一些变化。在上述第二实施方式的一些情况下,但不是所有情况下,整个第一气体区域的第一有机蒸气的平均浓度可以处于高于uel的条件,其中第一气体区域的一些位置处于高于uel条件和第一气体区域的其它位置不处于高于uel条件。在上述第二实施方式的一些情况下,但不是所有情况下,第一有机蒸气在片材材料穿过的第一气体区域内的一些或所有位置处可以处是处于高于uel条件(其中对于第一有机蒸气,其余位置中的一些不处于高于uel条件)。例如,第一有机蒸气可以高于uel条件存在于片材材料穿过的第一气体区域内的所有位置处,如从限定第一气体区域的外壳的入口开始,延伸至外壳内的任何冷铸辊,然后终止于限定第一气体区域的外壳出口处的路径。此外,第一有机蒸气也可以高于uel条件存在于第一气体区域内紧邻上述路径的位置处。作为另一实例,第一有机蒸气可以高于uel条件存在于上述路径的仅一个或多个部分,如在外壳入口处或附近开始并延伸到冷铸辊(并且可能包括冷铸辊)的路径的部分。此外,第一有机蒸气也可以高于uel条件存在于第一气体区域内紧邻路径的上述部分(一个或多个)的位置处。

[0217]

当烃蒸气在第一气体区域中以高于uel条件被用作第一有机蒸气时,烃蒸气可以大于约3体积%的浓度,优选地以大于约7体积%的浓度,更优选地以大于约12体积%的浓度,以及甚至更优选地以大于约20体积%的浓度存在于第一气体区域的至少部分中。作为另一个实例,当矿油精蒸气在第一气体区域中以高于uel条件被用作第一有机蒸气时,矿油精蒸气可以以大于约5体积%的浓度,优选地以大于约6体积%的浓度,更优选地以大于约8体积%的浓度,以及甚至更优选地以大于约11体积%的浓度存在于第一气体区域的至少部分中。由于第一气体区域外壳的设计,从挤出稳态累积的第一有机蒸气可能不足以替换100%的外壳内可能存在的大气空气、氧气或水。结果,外壳中第一有机蒸气的百分比上限可能低于约60%,更可能低于约90%,以及最可能低于约99%。此外,由第二个非挤出源100%填充第一有机蒸气可能在经济上是不可行的。

[0218]

第一气体区域的高于uel条件可以使铸塑片材表面的冷却、凝结和相分离的相容

性增加到最大限度。这样做,与片材的内芯的相容性和溶解度参数类似,第一气体区域可以确保最大的开口表面孔和表面相分离的均匀性。第一气体区域中第一有机蒸气的高于uel条件也可以使第一气体区域内燃烧的可能性降到最低程度。高于uel条件可以通过引入第一有机蒸气或减少第一气体区域外壳内的空气流以允许从挤出累积第一有机蒸气来创建。第一气体区域外壳可以电接地。为了进一步提高安全性,可以使用惰性气体(如氮气或二氧化碳)来达到第一气体区域的高于uel条件,以及可以将氧气浓度降低到低于正常大气的21体积%。高于uel气体区域或低于lel气体区域中的氧气蒸气浓度优选地低于约20%,更优选地低于约16%,甚至更优选地低于约14%,以及还甚至更优选地低于12%。在14%氧气浓度下和低于14%氧气浓度时,气体区域可被视为低于极限氧气浓度(或loc),因为燃料(如第一有机蒸气)无论其浓度如何,在loc以下都是不可燃的。因此,当第一气体区域低于loc时,它可以被视为等同于高于uel条件和/或被包括在高于uel条件中。在高于uel气体区域或在低于lel气体区域中第一有机蒸气与氧气的比优选地大于约0.1:1,更优选地大于约0.5:1,甚至更优选地大于约1:1,以及还甚至更优选地大于约2:1。

[0219]

当熔体混合物离开模具时,由于从挤出机压力(其是相对高的)到环境压力(其是相对低的)的转变,第一流体蒸气可能从铸塑片材蒸发。当铸塑片材和铸塑辊环境被适当地封闭和容纳时,来自铸塑片材的第一流体的蒸发可有助于创建、供应、建立和维持高于uel的有机流体蒸气条件。外壳可能含有过冷蒸气区段。为了确保有机流体蒸气从挤出的稳态积聚,铸塑片材入口和出口可以被专门设计为限制有机流体蒸气流出或空气进入,如通过在铸塑片材和外壳之间具有小于约50mm的开口间隙,以限制环境空气进入外壳的速率,速率优选地小于约0.1m3/min,更优选地小于约0.001m3/min。在所有情况下,潜在的空气进入体积将小于来自挤出的第一流体的蒸发产生的潜在蒸气体积。

[0220]

在优选实施方式中,第一气体区域的有机流体蒸气可以具有等于第一流体或在第一流体的一个溶解度参数单位内的溶解度参数。这种高于uel条件趋向于产生更相容和更均匀的开口表面多孔铸塑膜。相比之下,如果在低于uel条件下形成铸塑片材,则片材产品表面趋向于不太均匀,以及趋向于具有随机结晶的聚合物斑块(patches)。通过在高于uel区域中冷却铸塑片材,可以允许第一流体蒸气在挤出后冷却。优选地,蒸气区域被维持在低于第一流体的沸点约30至200℃之间,导致挤出流体蒸气优先过饱和并冷凝到冷铸辊的表面上。第一流体在给定温度下可能变得过饱和并且可能沉积在冷却辊表面上。这种冷却的表面流体可以提高铸塑片材和铸塑辊之间的热导率,以及可以加速相分离以实现开口孔网络的形成,因此,可以增加隔板的传导性并减少孔基质的弯曲度。优选的热导率可以高于0.05w/m-k。典型的空气对冷却辊表面的热导率系数——其中冷却辊由钢制成——可以是0.024w/m-k,而有机冷却流体可以将系数提高到0.137w/m-k,以及水可以是0.548w/m-k。较高的热导率是优选的;然而,相对于铸塑片材流体,水具有大的溶解度参数差异,因此可能会在铸塑片材上形成无孔表层。

[0221]

在某些类型的铸塑片材冷却构型中,如s型抱辊铸塑构型(参见图2和图3,其将在下文进一步讨论),两个冷铸辊可在辊表面上显示冷凝流体的微层。此外,在s型抱辊铸塑构型中,两个冷铸辊优选不相互接触,以防止铸塑片材表面受压。两个辊之间的间隙可以是至少50微米,优选地至少200微米,以及更优选地至少1,000微米但小于约20毫米。当铸塑片材在高于uel条件下暴露于流体蒸气时,表层厚度可低于约20微米,优选地低于约10微米,更

优选地低于约7微米,以及甚至更优选地低于约4微米。

[0222]

初始形成的成型片材材料,当它由挤出机或其它成型装置生产时,可以包含聚合物(一种或多种)和流体,以及虽然这种片材材料可以基本上是无定形的,但是它可能仍然保留残余的聚合物进料的原始结晶度。在冷却初始片材材料时,可能会发生一些聚合物再结晶。因此,冷却的初始片材材料可以表现出上至约30质量%的聚合物结晶度,但更常见地小于20质量%,例如小于10质量%。

[0223]

铸塑片材在穿过第一气体区域时可以接触至少一个冷却表面,优选地两个冷却表面,以进一步冷却两个铸塑片材表面。例如,在s型抱辊铸塑构型中,第一铸塑片材表面可以由第一辊表面冷却,以及第二铸塑片材表面可以由第二辊表面冷却。相比之下,在u型抱辊铸塑构型中(参见图4,将在下文进一步讨论),通常实现铸塑片材表面仅一侧的冷却;因此,u型抱辊铸塑构型可能产生更低的冷却效率。当使用s型抱辊铸塑构型时,第一辊的辊直径优选地等于或小于第二辊,以引起更短的第一表面冷却停留时间。例如,第一辊的直径与第二辊的直径之比可以小于0.9:1,优选地小于0.75:1,更优选地小于0.5:1,以及甚至更优选地小于0.33:1。在幅材转移拐点(即,铸塑片材从第一辊转移到第二辊的点)之前,铸塑片材可以在s型抱辊铸塑构型中沿着s形路径的前半部分的任何地方接触第一辊。铸塑片材可以在拐点之后沿着s形路径的第二部分的任何地方离开第二辊或从第二辊释放。当使用两个冷却辊时,铸塑片材优选地在第一冷却辊上的停留时间比在第二冷却辊上的停留时间更短。例如,第一冷却辊上的停留时间可以比第二冷却辊上的停留时间短至少10%,优选地至少25%,更优选地至少50%,以及甚至更优选地至少70%。

[0224]

如图5中示例的,当两个铸塑辊在假想平面p中对齐时,从模具熔体出口到平面p测量的特定铸塑片材进入角α可以在20到85度之间,更优选地在30到80度之间,更优选地在45到80度之间。低于20度,铸塑片材的第二表面可能冷却缓慢。高于85度,第一表面的冷却可能不充分,这可能在将片材从第一辊转移到第二辊时产生片材不稳定性。

[0225]

来自第一气体区域的第一流体蒸气可以冷凝到冷却辊表面上,从而在冷却辊表面上形成流体冷凝物的表层。然后铸塑片材可以接触冷却辊表面上的此表层。冷却辊表面上的这种液体表层可能是期望的,因为该表层可以提高铸塑片材冷却中的热导率。辊(一个或多个)可以被维持在约-20℃和t

m-20℃之间,更优选地约30℃和t

m-40℃之间,以及甚至更优选地约50℃和t

m-50℃之间的温度下。在第一聚合物是聚乙烯的情况下,冷却辊(一个或多个)的温度优选地在约50℃和90℃之间。冷却温度太低可能不期望地减慢片材内的相分离,而冷却温度太高温度可能不允许来自第一气体区域的蒸气冷凝到冷却辊表面上。

[0226]

水可能干扰聚合物混合物的相分离。因此,辊温度可以被维持在一定温度下以限制水蒸气在其上的冷凝。在通常经历高相对湿度的时间期间(如在夏季期间),限制水冷凝的期望可能特别大。第一气体区域的封闭也可用于限制水蒸气进入其中。在第一气体区域内,水蒸气优选地低于约30,000ppm(70%rh,在38℃下),更优选地低于约21,000ppm,甚至更优选地低于约8,000ppm,以及还甚至更优选地低于约3,000ppm。流体冷凝物可以覆盖至少90%的铸塑片材接触表面,优选地至少98%的铸塑片材接触表面,以及更优选地至少99.9%的铸塑片材接触表面。在冷却辊(一个或多个)上流体冷凝物的厚度优选为至少0.01微米,更优选地至少0.11微米,甚至更优选地至少2微米,以及还甚至更优选地至少11微米但小于约1毫米。可使用刮片将流体分布在辊表面上。如果第二流体与第一流体不同,则第

二流体可在几个溶解度参数单位内基本上溶于第一流体中。铸塑辊和铸塑片材之间的流体可以是可蒸发烃。这种可蒸发烃可以是脂族烃,其可以是c6至c30可蒸发烃,更优选地c8至c20可蒸发烃。由于铸塑片材和铸塑辊之间的压缩接触,可能出现冷却液的积累或积聚,即流体冷却库。可以在片材的辊旋转方向上沉积在辊周边上的该流体冷却库的长度可以是至少0.5mm,优选地至少1.1mm,以及更优选地至少2.1mm。辊和片材之间的流体冷却库的厚度可以比上述流体冷凝物厚至少10%,或至少0.01mm,以及优选地至少0.11mm但小于约2mm。

[0227]

在以上述方式冷却时,成型的片材材料接下来从第一气体区域中的高于uel环境移动到第二气体区域中的低于lel环境或条件。一般来说,当使用烃作为有机流体时,在低于lel条件下的烃蒸气可以小于约2体积%,优选地小于约1.5体积%,以及更优选地小于约0.9体积%。作为更具体的实例,当使用矿油精作为有机流体时,在低于lel条件下的矿油精蒸气可小于约0.7%,优选地小于约0.6%,以及更优选地小于约0.5%。可以通过在外壳内提供足够的气流和流体蒸气去除来实现低于lel条件。

[0228]

接下来,可以使铸塑片材经受两步拉伸/流体蒸发工艺。在第一步中,冷却的成型片材材料可以在至少一个方向上被拉伸。拉伸的该第一方向可以在机器方向——即初始成型的片材材料离开挤压模具头和冷却辊(一个或多个)的方向——上进行。拉伸可以容易地完成,例如,通过使成形片材材料穿过设定旋转速率的夹辊(nip roller),以及然后通过第二组或随后的夹辊组,随后是卷绕辊(take-up roller)。该第一机器方向拉伸可以在类似于上述环境的低于lel环境中或高于uel环境中进行。可以使用常规的拉伸技术,例如拉幅机(tenter)法、膨胀法或它们的组合。拉伸可以单轴向或双轴向(机器和横向方向)地进行,但单轴向拉伸可能是优选的。在双轴向拉伸的情况下,可以使用同时双轴向拉伸、顺序拉伸或多阶段拉伸(例如,同时双轴拉伸和顺序单轴拉伸的组合)中的任何一种。

[0229]

初始成型的片材可以首先在第一方向(例如,机器方向)上被拉伸其初始尺寸的至少约2倍,其中拉伸约2至12倍是优选的,以及其中拉伸约3至8倍是更优选的。该第一拉伸可以在将片材被维持在升高的温度下的同时进行。温度可以是(t

m-70)至(t

m-20)℃的温度,其中tm是聚合物(其中仅一种聚合物用于制造片材材料)的熔体温度,或形成用于形成片材材料的聚合物的混合物的两种或更多种聚合物的更高tm。拉伸优选地足以使第一拉伸片材材料的聚合物重新建立结晶度。

[0230]

在两步拉伸/流体蒸发工艺的第一步期间,存在于片材材料中的残余流体可通过蒸发和再结晶去除。所得到的第一拉伸片材材料的聚合物优选地具有至少40质量%,更优选地约40至85质量%,以及甚至更优选地为约50至80质量%的结晶度。进一步,初始拉伸片材材料中的残余流体优选地以初始成形片材材料的约10至50重量%,更优选地以初始成形片材材料的约15至40重量%存在。第一拉伸片材材料可具有约0.15:1至1:1的中间流体百分比与聚合物结晶度百分比之比。

[0231]

第一拉伸片材材料随后可以经受第二拉伸/蒸发步骤。该第二步骤可以通过在至少一个第二方向上拉伸第一片材来进行,该第二方向横向于第一拉伸的方向。例如,当仅使用机器方向用于第一拉伸时,片材材料可以在横向于其的方向上被拉伸用于第二拉伸。拉伸可以使用常规的拉幅机完成。拉幅机可以具有一组轨道,这些轨道能够在两个边缘上夹持片材产品,并随着片材移动通过拉幅机时牵拉片材分离更远。第二拉伸可以在机器和/或横向上进行,以及可以与定向拉伸同时或顺序完成。第二拉伸可以在比第一拉伸步骤的操

作温度低至少约10℃的温度下进行。片材材料的第二拉伸可以在一个或两个方向上并且可以是第一拉伸片材材料的初始尺寸的约2至14倍(即,约200-1400%)。

[0232]

拉伸/流体蒸发工艺的第二步还可以同时包括进一步蒸发和去除留在片材材料中的流体。在片材材料的拉伸完成时,片材材料优选地基本上不含或仅具有少量的残余流体。

[0233]

片材材料可以利用第一和第二(例如,机器和横向)拉伸来生产片材产品。组合拉伸比可以是至少约4倍,优选地约4至140倍,和更优选地约8至80倍。根据机械设置,当按顺序加工时,第一拉伸和第二拉伸可以是互换的。

[0234]

在第二拉伸片材材料在至少一个或两个拉伸方向上处于张力下的情况下,第二拉伸片材材料可以经受退火或升高的温度片材稳定化。退火温度可为约(t

m-50)至(t

m-5)℃,其中tm代表片材产品的第一聚合物的熔融温度。退火的完成可能是传热效率、温度、停留时间和松弛的函数。拉伸的片材材料可以在这些条件下维持约1至300秒,优选地约5至120秒的时间段。任选地,如本领域已知的,片材产品可以在一个或两个拉伸方向上松弛(长度和/或宽度减少约5%至20%),以进一步提高尺寸稳定性。这种方法使片材材料退火以将聚合物设置在固定构型中以形成期望的片材产品。退火的片材产品可以进一步在室温或热箱环境中储存上至两周以完成尺寸稳定。

[0235]

在完成片材材料的拉伸后,片材中的残余流体可以在退火期间和/或退火之前通过蒸发去除。流体的残余量可以基本上为片材产品的0重量%,或小于片材产品的1重量%。片材产品优选地具有均匀分布在第一聚合物基质网络内的任何第二聚合物,以及优选地具有连续的开口单元毛细孔。第二聚合物可以是原纤维或颗粒形式并且可以具有小于1微米、优选地小于更优选地小于以及甚至更优选地小于的粒度。

[0236]

优选地,混合聚合物(一种或多种)和流体、冷却片材材料、在一个或两个方向上拉伸片材材料以及退火的上述操作中的一些或全部可以在一个或多个外壳中进行,以容易地允许捕获任何蒸发流体。然后可以使捕获的蒸气经受冷凝、收集或再循环以用作第一流体或可以用作加热拉伸辊、拉幅机或退火炉的燃料。

[0237]

最后,通过使用如本文所述的高蒸气压和低沸点的低分子有机流体,并通过从片材材料中蒸发流体而去除所述流体以最终形成所得片材产品,可以在重复使用流体的同时获得期望的片材产品。结果,废物流——常见于通过用第二流体提取去除初始流体的其它已知方法——可以通过本工艺减少或消除,从而提供环境和经济利益。

[0238]

现在参考图2,显示了根据本发明的用于制造微孔片材产品的系统的一个实施方式的简化示意性侧视图,该系统总体上由参考数字111表示。为了清楚、简单和/或便于说明,在本技术的其它地方讨论的或对理解本发明不重要的系统111的某些细节可以从本说明书中省略和/或可以从图2中省略或可以在其中以简化的方式显示。

[0239]

系统111可以包括挤出机113,其可以是常规的和/或上述类型的。模具头115——其可以是常规的和/或上述类型的——可以被偶接到挤出机113的出口端。可以从模具头115排放挤出物或铸塑片材116。

[0240]

系统111可进一步包括外壳117。可以由基本上不透气的材料制成的外壳117可以被成型为包括第一入口119、第二入口121、第一出口123和第二出口125。第一入口119可以被适当地定位和设定尺寸以接收模具头115的出口端,从而可以将铸塑片材116引入外壳117中。第二入口121可流体地偶接到惰性气体源或吹扫装置129——其可用于工艺启动时

或根据需要以降低外壳117内的氧气浓度——的出口端。可存在于吹扫器129内的惰性气体的实例可包括氮气或二氧化碳气体。第一出口123可以被适当地定位和设定尺寸以允许溢出气体从外壳117内逸出。

[0241]

外壳117的内部可以含有第一气体区域,以及有机流体的蒸气(如但不限于来自铸塑片材116的第一流体的蒸气)可以被允许在第一气体区域内积聚到高于爆炸上限的浓度。根据外壳117的尺寸和/或其设计,有机流体的蒸气浓度在第一入口119和/或片材116位置处可能非常高,但由于蒸气流出和/或空气进入,在如第一出口123和第二出口125内部的某些静态位置(一个或多个)可表现出低得多的蒸气浓度(一种或多种)。如上所述,在某些情况下,这种更低的蒸气浓度可低于高于uel条件。

[0242]

外壳117可以适当地确定尺寸以接收多个辊。这样的多个辊可以包括例如第一辊131、第二辊133和第三辊135。可以是冷铸辊的第一辊131和可以是冷铸辊的第二辊133可以以s型抱辊铸塑构型被共同布置在外壳117内,其中第一辊131的卷绕侧与第一入口119对齐。第三辊135可以具有与第二出口125对齐的出口侧。

[0243]

系统111进一步可包括一个或多个千斤顶141,其可用于提升或以其它方式调整外壳117的水平。

[0244]

系统111进一步可以包括导辊145、一对牵拉辊147-1和147-2以及卷绕辊149。导辊145可以具有与第二出口125对齐的卷绕侧,从而它可以接收冷却的铸塑片材116。牵拉辊147-1和147-2可用于在两步拉伸工艺中拉伸冷却的铸塑片材116,以及卷绕辊149可用于以卷绕状态存储产品。

[0245]

外壳117外部的空间,特别是涵盖导辊145、牵拉辊147-1和147-2以及卷绕辊149的空间,可以限定第二气体区域。优选地,第二气体区域内的有机流体的浓度处于低于爆炸下限的浓度。

[0246]

应当理解,虽然在本实施方式中,第二气体区域没有被容纳在外壳内,但是第二气体区域可以被容纳在外壳内。

[0247]

现在参考图3,显示了系统111中所示的第一替代铸塑构型的示意性侧视图,第一替代铸塑构型根据本发明被构造并且由附图标记211表示。为了清楚、简单和/或便于说明,在本技术的其它地方讨论的或对理解本发明不重要的铸塑构型211的某些细节可以从本说明书中省略和/或可以从图3省略或可以在其中以简化的方式显示。

[0248]

铸塑构型211——其可以在系统111中用于代替辊131、133和135并且可以被认为是s型抱辊铸塑构型——可以包括冷铸辊213、冷铸辊215和辊217。可以理解,由于与系统111的出口方向相比铸塑构型211的出口方向不同,因此如果将铸塑构型211并入到系统111中,则需要重新定位外壳117的第二出口125。

[0249]

现在参考图4,显示了系统111中所示的第二替代铸塑构型的示意性侧视图,第二替代铸塑构型根据本发明被构造并且由附图标记311表示。为了清楚、简单和/或便于说明,在本技术的其它地方讨论的或对理解本发明不重要的铸塑构型311的某些细节可以从本说明书中省略和/或可以从图4省略或可以在其中以简化的方式显示。

[0250]

铸塑构型311——其可以在系统111中用于代替辊131、133和135并且可以被认为是u型抱辊铸塑构型——可以包括冷铸辊313和辊317。可以理解,由于与系统111的出口方向相比铸塑构型311的出口方向不同,因此如果将铸塑构型311并入到系统111中,则需要重

新定位外壳117的第二出口125。

[0251]

现在参考图5,显示了系统111中所示的第三替代铸塑构型的示意性侧视图,第三替代铸塑构型根据本发明被构造并由参考数字411表示。为了清楚、简单和/或便于说明,在本技术的其它地方讨论的或对理解本发明不重要的铸塑构型411的某些细节可以从本说明书中省略和/或可以从图5省略或可以在其中以简化的方式显示。

[0252]

铸塑构型411——其可以在系统111中用于代替辊131、133和135并且可以被认为是s型抱辊铸塑构型——可以包括冷铸辊413、冷铸辊415和辊417。可以理解,由于与系统111的出口方向相比铸塑构型411的出口方向不同,因此如果将铸塑构型411并入到系统111中,则需要重新定位外壳117的第二出口125。

[0253]

以下实例仅用于说明目的,并不意味着对本文所述的本发明或对本文所附权利要求的限制。除非另有规定,在所附的描述、实例和权利要求书中给出的所有份数和百分比均以重量计。进一步,上文提供的所有数字范围应被视为具体公开了每个给定范围内的所有数字子集范围。

[0254]

实施例

[0255]

使用的材料:

[0256]-聚乙烯l5906——来自lyondell-basell,la porta,texas(mfi为0.06)或yuhwa,seoul,rep of korea,等级hiden vh035。

[0257]-聚酰胺grilamid l16、l25、cf6s——来自ems,sumter,south carolin或6434b,5034b——来自ube,livonia,michigan。

[0258]-矿油精(msb)——在20℃下具有蒸气压为3mm hg,来自mw barr&co.inc.,memphis,tennessee或来自citgo,houston,texas,其具有以下蒸气压特性:

[0259][0260][0261]

使用的设备是:

[0262]-容积式给料机,型号#k2mvs60,由k-tron corp.,sewell,new jersey制造。

[0263]-流体泵,neptune,toronto,canada,型号515an3。

[0264]-双螺杆挤出机(zsk-30),由coperion corporation,ramsey,nj,07466制造

[0265]-铸塑膜卷绕和mdo拉伸器,由killion extruders,davis standard company,pawcatuck,ct制造。

[0266]-可伸展tdo拉伸器,由csc force gauge,agawam,ma制造,用于横向拉伸。

[0267]-双定向拉幅机框架,由marshall and williams,woonsocket,ri制造。

[0268]

以下程序用于形成下表中描述的片材产品中的每种,以及下表中汇总的对比片材产品中的每种。

[0269]

将指定量的聚合物(一种或多种)经由容积式给料机进料到双螺杆熔体挤出机中。

使聚合物(一种或多种)在挤出机内熔融,以及然后将指定量的流体经由计量泵引入挤出机中。将聚合物(一种或多种)和流体混合成均匀的流体混合物。如指定的,总挤出速率被设置在3和5kg/hr之间。铸塑片材速度为2ft/min。被称为挤出物的熔融混合物经由槽模具形成铸塑片材。片材被铸塑到类似于图4中所示的铸塑辊卷绕外壳中,外壳具有封闭在其中的模具头并且具有10mm的槽开口,模具或熔体挤出物可以进入该槽开口。第一流体蒸气被截留在其中,产生了高于uel条件。然后蒸气过饱和并冷凝到一组冷却的s型抱辊铸塑辊上。挤出物铸塑片材在铸塑辊之前首先接触这个高于uel蒸气区域。铸塑片材的一个表面接触第一辊,以及铸塑片材的第二和相对表面接触第二辊,其中两个表面都被冷却。

[0270]

辊被维持在50℃下,以及冷凝物由用于形成聚合物/流体混合物的相同流体形成。熔融片材材料从液相转变为固相片材材料。在这种液固转变之后,片材经由第二槽开口离开封闭注塑罐,以及蒸气条件从罐内的高于uel区域变为该罐外的低于lel区域。

[0271]

使用一系列夹辊在机器方向上顺序拉伸该片材,其中每次拉伸在受控温度下进行。每次拉伸操作在受限环境中进行。允许来自第一拉伸的蒸气冷凝用于收集。该第一拉伸/蒸发在105℃和以5.5:1的比率在机器方向上进行,以使第一成型片材的第一聚合物被赋予结晶性,同时允许保留预定程度的流体。

[0272]

然后使用拉幅机设备在受控温度(一个或多个)下使片材经受在横向方向上的拉伸。拉伸在30℃下和以4:1的比率在横向方向上进行,其中空气流穿过片材材料上方以帮助蒸发和驱走蒸发的流体。

[0273]

调节拉幅力以允许片材在105℃的升高的温度下在张力下保持2分钟以退火并硬化(set)片材产品。成型片材产品中的每个的性能在下表中给出。

[0274]

如表中指示的,实施例1和实施例2显示了改进的边到边油浸透(side-to-side oil wet-out),其中表面孔径和孔隙率差异被减小到最低程度。相比之下,以不受控制的常规方法生产的实施例3(比较例)显示了显著的油浸透时间差异,即,比较第一表面和第二表面的油浸透。这个差异是20秒,或增加了60%。油浸透时间的量度是当一滴sae 30机油将隔板片材产品从不透明的白色变成清晰的半透明外观的时间。这种颜色变化表明油通过隔板两个表面的渗透率。任何一个表面都可出现障碍。

[0275]

实施例2在锂电池纽扣单元中进行了测试,celgard 2325对照隔板也是如此。在c/10倍率下,两种隔板实现了比能量容量(specific energy capacity)为180mah/g。在c/2倍率下,实施例2实现了比能量容量为160mah/g,以及celgard隔板实现了比能量容量为151mah/g。实施例1-3的细节总结在下表中:

[0276]

表

[0277][0278]

本发明与现有方法之间的差异中的一些如下:现有方法并未针对在挤出中使用相同的高挥发性溶剂,产生高于uel相容性气相形成剂,以凝聚和形成高度多孔挤出铸塑片材,进一步以安全和有效的方式加工,限制后续加工步骤中可能的液体溶剂遗留,同时实现薄、高度多孔和低电阻的电池隔板。进一步,现有方法没有教导使用高分子量缩聚物以形成隔板以及清除锂单元内的水和酸分子,在锂单元内聚合物被裂解,从而在维持一定最小分子量以维持聚合物在聚烯烃基质中的缠结的同时降低分子量。本发明使人们能够获得片材

产品,该片材产品出人意料地易于加工和拉伸,导致高度均匀、均一的孔结构,产生具有高拉伸强度和伸长率的片材,以成本效益好的、环境期望的制造方式实现上述特性,以及产生很少或不产生废物流。

[0279]

在至少一些实施方式中,本发明的微孔片材产品可以包括微表层铸塑片材,以及在至少一些实施方式中,本发明的微孔片材产品的特征可以在于高电解液浸透、高芯吸和高电解电导率。此外,在至少一些实施方式中,本发明的微孔片材产品可包含用于清除水(h2o)和/或酸(经常为氢氟酸的形式)以抑制电池的放气和腐蚀的聚合物。

[0280]

以上描述的本发明的实施方式仅意在是示例性的,以及本领域的技术人员应当能够对其进行多种变化和修改而不脱离本发明的精神。所有这些变化和修改意在落入如所附权利要求所限定的本发明的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1