一种Ni-N-C单原子催化剂及其制备方法和应用与流程

一种ni

‑

n

‑

c单原子催化剂及其制备方法和应用

技术领域

1.本发明属于电催化二氧化碳还原领域,涉及一种ni

‑

n

‑

c单原子催化剂及其制备方法和应用。

背景技术:

2.近年来,通过电化学方法将二氧化碳还原为高附加值的化学品或液体燃料,不仅能降低二氧化碳排放,还能实现可再生能源的存储转化和碳资源的转化利用,是低碳、绿色和可持续发展的新途径,具有重要的科研价值及广阔的应用前景。相比其它方法,电催化二氧化碳还原具有独特的优势:在常温常压下反应,工艺过程和变量调控简单,清洁无污染,产物选择性和转化率较高,而且反应所需电能可由风能、太阳能或潮汐能等可再生能源转化而来。

3.cn107293730a公开了一种ni

‑

n

‑

c复合正极材料、制备方法及在锂空气电池中的应用,其将壳聚糖、乙酸镍和乙酸的混合溶液冷冻干燥得到的前驱体,在氩气气氛下900

‑

1000℃热解3小时得到ni

‑

n

‑

c复合材料,镍纳米颗粒均匀生长在掺氮的多孔碳上,作锂空气电池的正极材料,具有较低的过电位,高比容量以及优异的循环性能。

4.cn109126849a公开了一种ni

‑

n

‑

c单原子催化剂的制备方法:以金属有机骨架材料zif

‑

8为载体前驱体,在合成过程中引入镍盐,后经高温热处理得到ni

‑

n

‑

c单原子催化剂。由于zif

‑

8不仅具有交叉三维网络结构,较大的孔径和较高的比表面积等优点,同时可通过控制易挥发性的zn的加入量来增加金属原子节点在空间上的距离,因此采用原位合成法以zif

‑

8为载体前驱体在制备高分散,高载量以及高稳定性的单原子催化剂上的潜力巨大。同时,其所述制备方法成本低廉、步骤简单、条件温和,重复性较好且易于大批量生产,而且ni

‑

n

‑

c单原子催化剂在吸附、催化反应、电极材料等方面均具有一定的市场应用前景。

5.在二氧化碳电还原中,ni

‑

n

‑

c的电催化性能主要由电催化剂活性位的结构和密度决定,除了合成条件的影响,与催化剂前驱体的结构和组成密切相关。目前,ni

‑

n

‑

c存在金属载量很低、活性位结构不明确及活性位密度低等关键问题,影响其电催化的活性和选择性。迫切需要开发高负载量的活性位结构明确的ni

‑

n

‑

c。

技术实现要素:

6.本发明的目的在于提供一种ni

‑

n

‑

c单原子催化剂及其制备方法和应用,通过综合旋转蒸发引导的自组装技术和硬模板法,以烷基卟啉与镍盐合成的镍卟啉作前驱体,纳米氧化物作硬模板,将镍盐和烷基卟啉合成的镍卟啉前驱体在惰性气氛下进行热处理,再经酸处理、洗涤及干燥得到所述ni

‑

n

‑

c单原子催化剂。所述催化剂在较宽的电位下,在二氧化碳电还原反应中表现出良好的电催化性能,产物一氧化碳的法拉第效率最高达到95%。

7.为达到此发明目的,本发明采用以下技术方案:

8.第一方面,本发明提供了一种ni

‑

n

‑

c单原子催化剂的制备方法,所述制备方法包括以下步骤:

9.(1)将镍盐和烷基卟啉加入反应溶剂,经回流反应得到混合溶液,向所述混合溶液加入纳米氧化物经超声、旋转蒸发及真空干燥得到镍卟啉前驱体;

10.(2)对步骤(1)得到的镍卟啉前驱体进行热处理,再经酸处理、洗涤及干燥得到所述ni

‑

n

‑

c单原子催化剂。

11.本发明综合旋转蒸发引导的自组装技术和硬模板法,使用烷基卟啉与镍盐反应的镍卟啉做前驱体,纳米氧化物作硬模板,经热处理和酸洗。合成方法简单,金属载量高,孔结构可控,活性位结构明确,该催化剂应用在二氧化碳电还原反应。

12.优选地,所述镍盐和所述烷基卟啉的摩尔比为1:0.5~5,例如:1:0.5、1:0.8、1:1、1:2、1:3或1:5等。

13.优选地,所述镍盐和所述纳米氧化物的摩尔比为1:5~50,例如:1:5、1:8、1:10、1:20、1:30、1:40或1:50等。

14.优选地,步骤(1)所述镍盐包括乙酰丙酮镍、乙酸镍、氯化镍、硝酸镍或硫酸镍中的任意一种或至少两种的组合。

15.优选地,所述烷基卟啉为给电子基的卟啉类化合物。

16.优选地,所述烷基卟啉包括5,10,15,20

‑

四(4

‑

甲氧苯基)卟啉、5,10,15,20

‑

四(3,5

‑

二甲氧苯基)卟啉或5,10,15,20

‑

四(3,5

‑

二甲氧苯基)卟啉中的任意一种或至少两种的组合。

17.优选地,所述反应溶剂包括氯仿和/或二氯甲烷。

18.优选地,所述纳米氧化物包括纳米氧化锌、纳米氧化镁或纳米氧化铝中的任意一种或至少两种的组合。

19.优选地,步骤(1)所述回流反应的温度为50~80℃,例如:50℃、60℃、70℃或80℃等。

20.优选地,所述回流反应的时间为2~6h,例如:2h、3h、4h、5h或6h等。

21.优选地,所述超声的时间为15~60min,例如:15min、20min、30min、40min、50min或60min等。

22.优选地,所述旋转蒸发的温度为30~60℃,例如:30℃、40℃、50℃或60℃等。

23.优选地,所述旋转蒸发的转速为50~200r/min,例如:50r/min、80r/min、100r/min、150r/min或200r/min等。

24.优选地,所述真空干燥的温度为25~50℃,例如:25℃、30℃、35℃、40℃、45℃或50℃等。

25.优选地,所述真空干燥的时间为12~24h,例如:12h、14h、16h、18h、20h、22h或24h等。

26.优选地,步骤(2)所述热处理在惰性气氛下进行。

27.优选地,所述惰性气氛包括氩气、氮气或氦气中的任意一种或至少两种的组合。

28.优选地,所述热处理的升温速度为1~5℃/min,例如:1℃/min、2℃/min、3℃/min、4℃/min或5℃/min等。

29.优选地,所述热处理的温度为800~1000℃,例如:800℃、850℃、900℃、950℃或1000℃等。

30.优选地,所述热处理的时间为1~5h,例如:1h、2h、3h、4h或5h等。

31.优选地,步骤(2)所述酸处理的酸溶液为无机强酸。

32.优选地,所述无机强酸包括硫酸、盐酸或硝酸中的任意一种或至少两种的组合。

33.优选地,所述无机强酸的浓度为0.1~3.0mol/l,例如:0.1mol/l、0.5mol/l、1mol/l、2mol/l或3mol/l等。

34.优选地,所述酸处理的温度为60~100℃,例如:60℃、65℃、70℃、80℃、90℃或100℃等。

35.优选地,步骤(2)所述洗涤的洗涤剂包括去离子水。

36.优选地,所述干燥的温度为90~120℃,例如:90℃、95℃、100℃、110℃或120℃等。

37.优选地,所述干燥的时间为12~24h,例如:12h、14h、16h、18h、20h、22h或24h等。

38.作为本发明的优选方案,所述制备方法包括以下步骤:

39.(1)将镍盐和烷基卟啉加入反应溶剂,在50~80℃下回流2~6h得到混合溶液,向所述混合溶液加入纳米氧化物超声15~60min,在30~60℃下旋转蒸发后在25~50℃下真空干燥12~24h得到镍卟啉前驱体;

40.(2)对步骤(1)得到的镍卟啉前驱体在惰性气氛,800~1000℃下热处理1~5h,再经0.1~3.0mol/l的无机强酸处理后,经洗涤再在90~120℃下干燥12~24h得到所述ni

‑

n

‑

c单原子催化剂。

41.第二方面,本发明提供了一种ni

‑

n

‑

c单原子催化剂,所述ni

‑

n

‑

c单原子催化剂通过如第一方面所述的制备方法制得;其中,以所述ni

‑

n

‑

c单原子催化剂的质量为100%计,ni的质量含量为0.1~5%,例如0.1%、0.5%、0.8%、1%、1.2%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%或5%。

42.本发明所述ni

‑

n

‑

c单原子催化剂中ni部分或完全以单原子的形式分散在氮掺杂碳的表面或内部。

43.第三方面,本发明还提供了一种如第二方面所述ni

‑

n

‑

c单原子催化剂的应用,所述ni

‑

n

‑

c单原子催化剂应用于二氧化碳电还原反应。

44.相对于现有技术,本发明具有以下有益效果:

45.(1)本发明所述ni

‑

n

‑

c单原子催化剂的合成方法简单,金属载量高,孔结构可控,活性位结构明确。

46.(2)本发明所述ni

‑

n

‑

c单原子催化剂在

‑

0.6到

‑

0.9v vs.rhe范围内产物co的法拉第效率在60%以上,通过进一步调控热处理温度,将其调控在800~1000℃时,产物co的法拉第效率可达到90%以上。

附图说明

47.图1为实施例1提供的ni

‑

n

‑

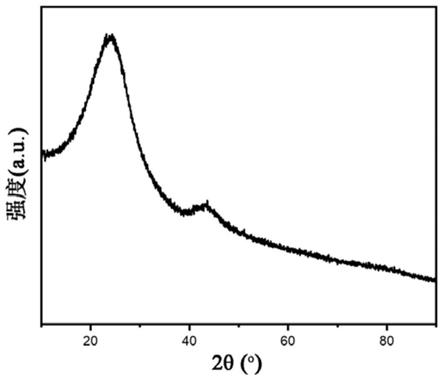

c的x射线粉末衍射图(xrd)。

48.图2为实施例1提供的ni

‑

n

‑

c的二氧化碳还原电化学性能曲线图。

具体实施方式

49.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

50.实施例1

51.本实施例提供了一种ni

‑

n

‑

c单原子催化剂,所述ni

‑

n

‑

c单原子催化剂的具体制备方法如下:

52.(1)将27.0mg的乙酸丙酮镍与139.4mg的5,10,15,20

‑

四(4

‑

甲氧苯基)卟啉溶于50ml氯仿,在60℃下反应回流3h,向上述溶液中加入300mg纳米氧化锌,超声分散60min,对上述混合溶液进行旋转蒸发处理,水浴温度为40℃,转速为100r/min,再在30℃下真空干燥12h,得到镍卟啉前驱体;

53.(2)在氩气气氛下,镍卟啉前驱体以升温速率5℃/min升到800℃,热处理2h,将热处理后的样品在0.5mol/l的硫酸中80℃处理12h,用去离子水洗涤至中性,再在100℃下干燥12h,得到所述ni

‑

n

‑

c单原子催化剂。

54.所述ni

‑

n

‑

c单原子催化剂的x射线粉末衍射图如图1所示。

55.所述ni

‑

n

‑

c单原子催化剂的二氧化碳还原电化学性能曲线图如图2所示。

56.实施例2

57.本实施例提供了一种ni

‑

n

‑

c单原子催化剂,所述ni

‑

n

‑

c单原子催化剂的具体制备方法如下:

58.(1)将54.0mg的乙酸丙酮镍与139.4mg的5,10,15,20

‑

四(4

‑

甲氧苯基)卟啉溶于50ml二氯甲烷,在50℃下反应回流3h,向上述溶液中加入300mg纳米氧化镁,超声分散45min,对上述混合溶液进行旋转蒸发处理,水浴温度为50℃,转速为100r/min,再在35℃下真空干燥18h,得到镍卟啉前驱体;

59.(2)在氩气气氛下,镍卟啉前驱体以升温速率3℃/min升到1000℃,热处理2h,将热处理后的样品在1mol/l的硫酸中65℃处理16h,用去离子水洗涤至中性,再在110℃下干燥12h,得到所述ni

‑

n

‑

c单原子催化剂。

60.实施例3

61.本实施例与实施例1区别仅在于,所述热处理的温度为900℃,其他条件与参数与实施例1完全相同。

62.实施例4

63.本实施例与实施例1区别仅在于,所述热处理的温度为1000℃,其他条件与参数与实施例1完全相同。

64.实施例5

65.本实施例与实施例1区别仅在于,将纳米氧化锌改为纳米氧化镁,其他条件与参数与实施例1完全相同。

66.实施例6

67.本实施例与实施例1区别仅在于,所述热处理的温度为700℃,其他条件与参数与实施例1完全相同。

68.实施例7

69.本实施例与实施例1区别仅在于,所述热处理的温度为1200℃,其他条件与参数与实施例1完全相同。

70.对比例1

71.将139.4mg的5,10,15,20

‑

四(4

‑

甲氧苯基)卟啉溶于50ml氯仿,向上述溶液中加入300mg纳米氧化锌,超声分散30min。对上述混合溶液进行旋转蒸发处理,温度为40℃,转速

为100r/min。再在25℃下真空干燥12h,得到卟啉前驱体。在氩气气氛下,卟啉前驱体以升温速率5℃/min升温到800℃,热处理2h。将热处理后的样品用0.5mol/l的硫酸中80℃处理12h,用去离子水洗涤至中性,再在100℃下干燥12h,得到n

‑

c催化剂。

72.性能测试:

73.各称取5.00mg实施例1

‑

7和对比例1所述催化剂,依次加入0.250ml高纯水,2.250ml无水乙醇以及15μl 5wt.%nafion溶液,超声分散10min以上得到分散均匀的浆液。用喷枪均匀喷涂在碳纸(1cm

×

1cm)上,催化剂载量维持在1.0mg cm

‑2左右。

74.将负载催化剂的碳纸和铂碳电极夹组装成工作电极,用铂电极作对电极,用饱和的ag/agcl电极作参比电极,电解液为co2饱和的0.5mol/l khco3溶液,置于h

‑

型电解池中进行二氧化碳还原电化学性能评价。气相产物用气相色谱分析,液相产物用1h nmr谱分析。在整个施加电位范围

‑

0.6到

‑

0.9v vs.rhe,二氧化碳电还原反应的产物只有co和h2,没有液相产物的生成,主要产物为co。测试结果如表1所示:

75.表1

[0076][0077][0078]

由表1可以看出,由实施例1

‑

7可得,本发明所述ni

‑

n

‑

c单原子催化剂在

‑

0.6到

‑

0.9v vs.rhe范围内产物co的法拉第效率均在60%以上。

[0079]

由实施例1、实施例3、实施例4、实施例6和实施例7对比可得,所述热处理的温度进一步控制在800~1000℃时可使产物co的法拉第效率更高,达到90%以上,若温度低于800℃,催化剂前驱体碳化不完全,若温度高于1000℃,氮的含量会降低,活性位数量和密度降低,进而影响所述ni

‑

n

‑

c单原子催化剂的电催化性能。

[0080]

由实施例1和实施例5对比可得,将将纳米氧化锌改为纳米氧化镁得到的ni

‑

n

‑

c单原子催化剂在

‑

0.6到

‑

0.9v vs.rhe范围内产物co的法拉第效率仍可达91%以上。

[0081]

由实施例1和对比例1对比可得,在二氧化碳电还原反应中,相比不含金属镍的n

‑

c电催化剂,本发明所述ni

‑

n

‑

c单原子催化剂的催化性能显著增强,主要归功于与氮相连的

ni原子的作用,即,所述ni

‑

n

‑

c催化剂的活性位为ni

‑

n4。

[0082]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1