一种无氰电镀金配方及其配置方法和电镀工艺与流程

1.本发明属于电镀金技术领域,尤其涉及一种无氰电镀金配方及其配置方法和电镀工艺。

背景技术:

2.金是人们最为熟知的贵金属之一,镀金层颜色为金黄色,看起来高贵典雅,具有良好的延展性,易抛光,具有较好的抗变色性能,可加工成各种形状,因此常被用作装饰性镀层;且镀金层具有稳定的化学性质,除了王水,与其他酸、碱基本上不发生反应,耐腐蚀能力强,并具有不错的耐磨性,因此镀金层常被用作防护性镀层;镀金层具有较低的接触电阻,导电性能良好,易于焊接,因此也常被用作功能性镀层,在精密仪器仪表、印制电路板、集成电路等方面有着广泛的应用。

3.电镀金多采用氰化物镀液,但氰化物有剧毒,因此急需开发性能接近于氰化物电镀金工艺的无氰电镀金工艺。以5,5

‑

二甲基乙内酰脲(dmh)为配位剂无氰电镀金工艺已显示出具有工业应用的可能性,但该工艺仍然存在如下问题:镀层晶粒粗大、堆积疏松,导致镀层色泽和光亮性较差。

技术实现要素:

4.本发明目的在于提供一种无氰电镀金配方及其配置方法和电镀工艺,以解决传统无氰电镀工艺镀层晶粒粗大、堆积疏松,导致镀层色泽和光亮性较差的技术问题。

5.为实现上述目的,本发明的一种无氰电镀金配方及其配置方法和电镀工艺的具体技术方案如下:

6.一种无氰电镀金配方,所述电镀金由添加剂和超纯水配置而成,所述无氰电镀金配方组成如下:

7.haucl

4 0.01

‑

0.02mol

·

l

‑1、5,5

‑

二甲基乙内酰脲(dmh)0.2

‑

0.3mol

·

l

‑1、k2co

3 0.3

‑

0.4mol

·

l

‑1、邻菲罗啉(phen)20

‑

40mg

·

l

‑1、聚二烯丙基二甲基氯化铵(pdda)5

‑

15mg

·

l

‑1,氨基三亚甲基膦酸(atmp)50

‑

70g/l、有机多胺类化合物70

‑

100g/l和聚醚类化合物0.01

‑

0.03g/l。

8.进一步,所述有机多胺类化合物选自乙二胺或丙二胺或丁二胺与柠檬酸铵的混合物。

9.进一步,所述聚醚类化合物为丙二醇嵌段聚醚。

10.进一步,所述电镀金由添加剂和超纯水配置而成,所述无氰电镀金配方组成如下:

11.haucl

4 0.015mol

·

l

‑1、5,5

‑

二甲基乙内酰脲(dmh)0.25mol

·

l

‑1、k2co30.36mol

·

l

‑1、邻菲罗啉(phen)30mg

·

l

‑1、聚二烯丙基二甲基氯化铵(pdda)10mg

·

l

‑1,氨基三亚甲基膦酸(atmp)60g/l、有机多胺类化合物80g/l和聚醚类化合物0.02g/l。

12.本发明还提供了一种无氰电镀金配方的配置方法,其特征在于,包括以下步骤,且以下步骤顺次进行:

13.步骤s1、根据需要配制的溶液体积及工艺配方,计算所需称取各物质的质量;

14.步骤s2、根据计算结果称取配位剂(dmh)和导电盐(k2co3)放于烧杯中,加入适量超纯水,在温度328~333k下,搅拌使其溶解;

15.步骤s3、根据计算结果称取主盐(haucl4·

4h2o),溶于适量超纯水中,将步骤s2中溶液与主盐溶液混合,定容后充分搅拌至溶液由黄色变为完全无色,使溶液中的au

3+

与dmh完全配位。

16.进一步,所述步骤s2和步骤s3中,由于添加剂在镀液中含量极低,部分可能无法直接使用天平准确称取(如一些添加剂为胶状物),故采用如下方法:称取所需量的数十倍,根据其溶解度配成大致饱和的均一的溶液(浓度应尽量高一些,以保证加入到镀液中后对总体积影响较小),经过换算后用移液枪量取适量该溶液,加入到镀液中,混合均匀即可进行电镀实验。

17.本发明还提供了一种无氰电镀金配方的电镀工艺,电镀过程电流密度为0.5

‑

1.2a

·

dm

‑2,控制温度303~323k,ph值9.7,搅拌速度600~1000rpm。

18.本发明的一种无氰电镀金配方具有以下优点:镀层表面光亮均匀,呈玫瑰金色,镀层硬度264hv0.1,与铂铱丝接触电阻216mω,镀层结合力和耐蚀性良好,镀层成分au 90.4wt%,pd 4.5wt%,cu 5.1wt%,镀液电流效率达到79%,分散能力82.17%,覆盖能力84.52%,镀液稳定性40天;该配方和工艺得到的镀层质量良好,镀液具有较好的分散能力、覆盖能力、稳定性。并且镀液中不含氰化物,满足生产需求。

附图说明

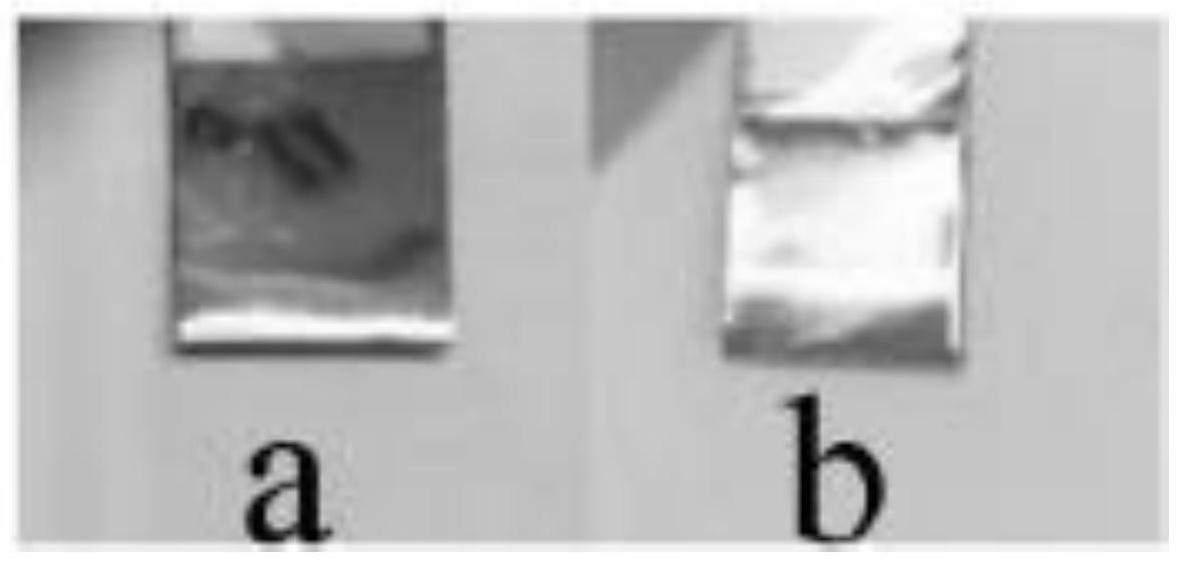

19.图1为本实施例中含pdda和phen镀液电镀不同时间所得镀金层宏观形貌(a)3min;(b)15min。

20.图2为本实施例中不同电流密度所得镀金层宏观形貌。

21.图3为本实施例中不同转速所得镀金层微观形貌(a)300rpm(b)600rpm(c)1000rpm(d)1400rpm。

22.图4为本实施例中不同温度所得镀金层宏观形貌(a)(b)333k(c)(d)343k。

23.图5为本实施例中含有不同添加剂以及不同电镀时间下镀金层宏观形貌(a)不含添加剂,3min;(b)含有主光亮剂,3min;(c)含有复配光亮剂,3min;(d)不含添加剂,15min;(e)含有主光亮剂,15min;(f)含有复配光亮剂,15min。

24.图6为本实施例中含有不同添加剂以及不同电镀时间下镀金层sem照片(a)不含添加剂,3min;(b)含有主光亮剂,3min;(c)含有复配光亮剂,3min;(d)含有复配光亮剂,15min。

具体实施方式

25.为了更好地了解本发明的目的、结构及功能,下面结合附图,对本发明一种无氰电镀金配方做进一步详细的描述。

26.如图1

‑

图6所示,本发明提出通过寻找合适的添加剂来优化工艺,研究发现,当晶粒细化至纳米级,镀层呈现金黄光亮。此外,由于纯金镀层的硬度与耐磨性较差,在一些应用中难以满足要求,因此,本文以dmh为配位剂开发金合金镀层的电镀工艺。

27.电镀金溶液的配制方法:

28.因dmh在碱性条件下解离,溶解度增大,所以电镀金溶液配制方法和顺序如下:

29.(1)根据需要配制的溶液体积及工艺配方,计算所需称取各物质的质量。

30.(2)根据计算结果称取配位剂(dmh)和导电盐(k2co3)放于烧杯中,加入适量超纯水,在温度328~333k下,搅拌使其溶解。

31.(3)根据计算结果称取主盐(haucl4·

4h2o),溶于适量超纯水中,将(2)中溶液与主盐溶液混合,定容后充分搅拌至溶液由黄色变为完全无色,使溶液中的au

3+

与dmh完全配位。

32.由于添加剂在镀液中含量极低,部分可能无法直接使用天平准确称取(如一些添加剂为胶状物),故采用如下方法:称取所需量的数十倍,根据其溶解度配成大致饱和的均一的溶液(浓度应尽量高一些,以保证加入到镀液中后对总体积影响较小),经过换算后用移液枪量取适量该溶液,加入到镀液中,混合均匀即可进行电镀实验。

33.电镀工艺流程:

34.使用上述配制好的溶液,按如下流程进行电镀:基体化学除油

→

自来水冲洗

→

活化

→

自来水冲洗

→

超纯水冲洗

→

预镀镍

→

自来水冲洗

→

超纯水冲洗

→

电镀金

→

自来水冲洗

→

超纯水冲洗

→

冷风或氮气吹干。

35.电镀前处理过程使用的化学除油液组成及工艺条件如下所示:

36.naoh 0.25mol

·

l

‑137.na2co

3 0.5mol

·

l

‑138.na3po4·

12h2o 0.15mol

·

l

‑139.na2sio3·

9h2o 0.04mol

·

l

‑140.温度353k

41.时间5~10min

42.电镀前处理过程中使用的活化液由盐酸与超纯水按1:1的体积比混合配制而成,活化时间30~60s。

43.实验采用预镀镍的铜箔作为电镀金的基体。预镀镍工艺选择一般性光亮镀镍工艺,以铜箔作为阴极,镍板作为阳极,在水浴加热,机械搅拌条件下,使用直流稳压电源进行电镀镍。

44.预镀镍工艺条件如下所示:

45.niso4·

6h2o 250~300g

·

l

‑146.nicl2·

6h2o 30~50g

·

l

‑147.h3bo

3 35~40g

·

l

‑148.糖精0.6~1.0g

·

l

‑149.1,4

‑

丁炔二醇0.3~0.5g

·

l

‑150.十二烷基硫酸钠0.05~0.15g

·

l

‑151.ph 4.0~6.0电流密度1.5~3.0a

·

dm

‑2温度313~323k。

52.电镀金实验使用的镀槽为50ml的小烧杯,单此使用镀液为40ml,阳极为铂片,阴极为上述的镀镍铜箔,电源选择直流稳压电源,使用恒温水浴锅进行温度的控制与机械搅拌的控制。搅拌过程使用磁力转自长度为1cm。

53.以pdda和phen为复配添加剂所得镀层,其宏观形貌如图1所示,所得镀层光亮性得

到提高,且镀层在长时间(15min)电镀时,镀层颜色依旧金黄,无明显变化,光亮性也没有下降。

54.分别控制电流密度为0.2a

·

dm

‑2、0.4a

·

dm

‑2、0.6a

·

dm

‑2、0.8a

·

dm

‑2、1.0a

·

dm

‑2、1.2a

·

dm

‑2、1.4a

·

dm

‑2,观察镀金层的宏观形貌可知:当电流密度为0.2a

·

dm

‑2时,镀层呈金黄色,但由于电流较小,沉积速度慢,镀层薄,部分基体暴露;当电流密度逐步上升,直到1.2a

·

dm

‑2,镀层均能较好地覆盖基体,镀层颜色金黄,光亮性好;当电流密度进一步提高至1.4a

·

dm

‑2,镀金层开始发暗发黑,镀层不均匀,光亮性下降。由于电流密度为0.4a

·

dm

‑2~1.2a

·

dm

‑2时镀金层外观没有明显差别,需要从微观形貌进行进一步判断,结果如图2所示,可以看出,当电流密度为0.4a

·

dm

‑2时,镀层有较多孔隙,当电流密度升高至0.6a

·

dm

‑2,孔隙数量减少,但并未完全消除,当电流密度进一步升高至0.8a

·

dm

‑2、1.0a

·

dm

‑2、1.2a

·

dm

‑2时,几乎看不到孔隙,且镀层的晶粒依旧非常细小,堆积非常致密。

55.综上所述,结合宏观和微观形貌,选择电流密度为0.8a

·

dm

‑

2~1.2a

·

dm

‑2为较优电流密度。

56.搅拌主要通过降低浓差极化来对电沉积过程产生影响,由于极限扩散电流密度与扩散层厚度成反比,搅拌速度对扩散层厚度有显著影响,因此,适宜的搅拌速度时电镀工艺的重要参数。分别控制水浴锅的搅拌速度为0rpm(r

·

min

‑1)、300rpm、600rpm、1000rpm、1400rpm,观察镀金层宏观形貌可知:当不进行搅拌时,镀金层呈黑色,光亮性不佳,易脱落。当转速提升至300rpm时,镀层发黑的情况有所好转,但依旧可以看到明显的黑色,当转速进一步提升至600rpm,镀层呈现金黄、光亮,没有明显的黑色,转速进一步提升,镀层宏观形貌变化不大。其中转速不为0的各镀层微观形貌如图3所示,可以看出:当转速仅有300rpm时,镀层表面不平整,晶粒粗大;转速提升到600rpm时,晶粒明显变细,表面平整性得到提高;转速进一步提升至1000rpm、1400rpm时,镀层形貌变化不大。

57.综上所述,当转速大于600rpm时,即可获得金黄、光亮的镀金层,考虑到当转速过高,镀液可能飞溅而出,造成不必要的浪费,并会提高成本,因此当搅拌的强度能满足传质过程的需要,则不必继续提高转速。根据微观和宏观形貌,选择合适的转速范围为600rpm~1000rpm,本实验选择转速1000rpm左右。

58.镀液的温度会影响镀液中离子的迁移阻力和电沉积活性。温度过低,离子的迁移阻力偏大,导致浓差极化增大,导致阴极极限电流密度降低,若温度过高,可能使得其中某些不够稳定的组分出现分解的现象,且温度过高,镀液蒸发过快,会导致浓度发生较大变化,同时过高的温度也不利于工业上的生产。本文分别控制温度为303k、313k、323k、333k、343k,观察镀金层宏观形貌可知:当温度从303k逐渐升高至333k的过程中,镀金层始终呈现较正的金黄色,镀层光亮性较优,但当温度进一步升高至343k时,镀层颜色出现略微泛红的现象。其中333k和343k放大不同倍数的微观形貌图如图4所示,可以看出:随着温度的升高,晶粒的粒径没有变粗,晶粒的堆积也还是比较致密,但当温度升高至333k时,表面出现少量孔隙,当温度继续升高至343k时,孔隙数量变多。且343k时,表面的平整程度不如333k。

59.综上所述,仅从宏观形貌来看,电镀温度在303~333k之间均能得到金黄、光亮的镀层,若对微观形貌有较高要求,可选择303~323k作为较优的温度范围。

60.不含添加剂和含有添加剂的镀层形貌如图5所示,考虑到一些实际应用对于镀层厚度也有一定要求,分别进行了时长为3min和15min的电镀金实验,两者的镀金层厚度分别

为0.46μm和2.3μm。当电镀时间为3min时,对比图a、b、c可知,不含添加剂的镀层均匀性很差,仅有少部分区域呈现金黄的颜色,大部分区域呈红色,而主光亮剂phen的加入显著改善了镀层的颜色、均匀性和光亮性,进一步加入辅助光亮剂pdda,镀层外观没有明显变化。当电镀时间延长至15min时,对比图d、e、f可知不含添加剂的镀层呈完全的红褐色、不光亮的的状态,而phen的加入虽然使得镀层颜色变得金黄,但是光亮性和均匀性依旧不佳,进一步加入pdda,镀层的均匀性和光亮性都有了明显改善,颜色及光亮性与phen单独作用电沉积3min相似。但是,当pdda单独作用时,镀层呈现泛黑的金色,因此pdda并非主要起光亮作用,其作用为,当镀层增厚时,在一定程度上保持镀层的光亮性和均匀性,而主要起光亮作用的是主光亮剂phen。

61.使用扫描电子显微镜(sem)对镀层微观形貌进行表征,不含添加剂和含有添加剂的镀层微观形貌如图6所示。由图6(a)可知,基础镀液所得镀层晶粒粗大,堆积疏松。疏松的晶粒将导致镀层外观发红,难以满足装饰性镀层的要求,同时,镀层疏松也会带来结合力不佳、容易夹杂杂质,当作为防护性镀层时,需要更厚的镀层才能起到足够的保护作用,导致成本的增加。由图6(b)可知,而phen的加入使得晶粒明显细化,堆积致密,无明显孔隙,由此可推断,细化晶粒是提高镀层性能的关键。进一步加入辅助光亮剂pdda,晶粒大小与图6(b)相似,但镀层的平整性明显提高,表面不再是团簇状,也无明显孔隙。当电镀时间延长至15min,如图6(d)所示,镀层晶粒粒径并无明显变化,镀层表面平整度有轻微下降,但这是难以避免的趋势,尚不足以影响其宏观形貌。综上,对微观形貌比较分析可知,主光亮剂所起的主要作用是细化晶粒,而辅助光亮剂所起到的作用是整平,该复配添加剂组分能够扬长避短,各自发挥自身的优点。

62.可以理解,本发明是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本发明所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1