一种提高镀层附着力的电镀锡液、制备方法及镀锡板与流程

1.本技术涉及电镀技术领域,尤其涉及一种提高镀层附着力的电镀锡液、制备方法及镀锡板。

背景技术:

2.镀锡板主要用于包装业,通常带有锡

‑

铁合金层(fesn2)、纯锡镀层、氧化锡层和表面涂油层,具有漂亮的外观、强度高、质量轻、良好的可成形性,以及良好的耐有机物质、稀酸、碱和盐侵蚀性能。

3.目前的镀锡技术以psa

‑“

弗洛斯坦”电镀锡工艺为主,其阳极系统分为可溶性阳极系统和不可溶性阳极系统,而可溶性阳极系统存在镀液过剩的问题,从生产成本上,一般的psa工艺采用不可溶性阳极系统,而不可溶性阳极系统存在镀液不稳定,影响电沉积过程的稳定,导致镀层附着力不稳定,现阶段缺乏对镀液稳定的处理以提高镀层附着力。

技术实现要素:

4.本技术提供了一种提高镀层附着力的电镀锡液、制备方法及镀锡板,以解决现有技术中因镀液不稳定而使镀层附着力无法提高的技术问题。

5.第一方面,本技术提供了一种提高镀层附着力的电镀锡液,所述电镀锡液的组份包含稳定剂,所述稳定剂的各组份包括苯骈咪唑、硫脲、丙烷磺酸盐、乙烯氧基噻吩和乙二胺四乙酸盐。

6.可选的,所述丙烷磺酸盐包括聚二硫二丙烷磺酸盐和/或巯基丙烷磺酸盐。

7.可选的,以质量分数计,所述稳定剂的各组份含量包括:30%

‑

40%的苯骈咪唑,5%

‑

10%的硫脲,15%

‑

25%的聚二硫二丙烷磺酸盐,15%

‑

25%的巯基丙烷磺酸盐,5%

‑

10%的乙烯氧基噻吩,5%

‑

10%的乙二胺四乙酸盐。

8.可选的,所述电镀锡液的组份还包含亚锡盐、苯酚磺酸和添加剂。

9.可选的,以质量分数计,所述电镀锡液的各组分含量包括:0.5%

‑

1%的稳定剂,2.0%

‑

3.5%的亚锡盐,1.0%

‑

2.5%的苯酚磺酸,0.5%

‑

1.0%的添加剂。

10.可选的,所述添加剂的组份包含α

‑

萘酚聚氧乙烯醚和α

‑

萘酚磺酸聚氧乙烯醚。

11.可选的,以质量分数计,所述添加剂的各组份含量包括0.2%

‑

0.6%的α

‑

萘酚聚氧乙烯醚,0.2%

‑

0.6%的α

‑

萘酚磺酸聚氧乙烯醚。

12.第二方面,本技术提供了一种电镀锡液的制备方法,所述方法包括:

13.将所述硫酸亚锡、所述苯酚磺酸和所述添加剂按比例混合,后进行预热,得到预热镀液;

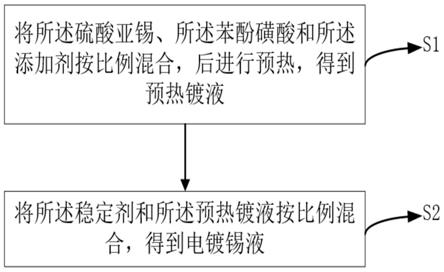

14.将所述稳定剂和所述预热镀液按比例混合,得到电镀锡液。

15.可选的,所述的预热镀液的温度为25℃

‑

35℃。

16.第三方面,本技术提供了一种电镀锡板,所述镀锡板是将基板在第一方面的电镀锡液或第二方面的制备方法得到的电镀锡液作为电镀液中进行电镀得到的。

17.本技术实施例提供的上述技术方案与现有技术相比具有如下优点:

18.本技术实施例提供的一种提高镀层附着力的电镀锡液、制备方法及镀锡板,通过镀液中加入稳定剂,通过稳定剂中加入的苯骈咪唑和硫脲,由于苯骈咪唑和硫脲吸附在电极表面,增大了锡电沉积过程的活化极化,有利于成核,通过加入的丙烷磺酸盐,由于吸附态的丙烷磺酸盐在溶液中与sn

2+

形成络离子,改变了sn

2+

的放电形式,从而通过络合物效应影响锡电沉积的过程,通过加入乙烯氧基噻吩,在溶液中,由于乙烯氧基噻吩能够在基板上形成膜,增加sn

2+

的吸附,促进sn

2+

的还原,使得锡成核数目成倍增加,通过加入乙二胺四乙酸盐,在溶液中,由于乙二胺四乙酸盐抑制镀液中的杂质二价铁离子,消除电沉积过程高中铁杂质的影响,有利于锡电沉积按瞬时三维成核方式进行,从而使镀锡过程稳定,进而实现镀液的稳定,使镀锡板的镀锡层更均匀,从而提高了镀锡板表面镀层的附着力。

附图说明

19.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并与说明书一起用于解释本发明的原理。

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

21.图1为本技术实施例提供的一种电镀锡液的电镀方法的流程示意图;

22.图2为本技术实施例1提供的一种电镀锡液的电镀方法所得镀锡板中锡

‑

铁合金层的微观形貌特征示意图;

23.图3是本技术实施例1提供的一种电镀锡液的电镀方法所得镀锡板的镀层附着力实验结果示意图;

24.图4为本技术实施例2提供的一种电镀锡液的电镀方法所得镀锡板中锡

‑

铁合金层的微观形貌特征示意图;

25.图5是本技术实施例2提供的一种电镀锡液的电镀方法所得镀锡板的镀层附着力实验结果示意图;

26.图6为本技术实施例3提供的一种电镀锡液的电镀方法所得镀锡板中锡

‑

铁合金层的微观形貌特征示意图;

27.图7是本技术实施例3提供的一种电镀锡液的电镀方法所得镀锡板的镀层附着力实验结果示意图;

28.图8为本技术实施例4提供的一种电镀锡液的电镀方法所得镀锡板中锡

‑

铁合金层的微观形貌特征示意图;

29.图9是本技术实施例4提供的一种电镀锡液的电镀方法所得镀锡板的镀层附着力实验结果示意图。

具体实施方式

30.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人

员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

31.在本技术一个实施例中,提供一种提高镀层附着力的电镀锡液所述电镀锡液的组份包含稳定剂,所述稳定剂的各组份包括苯骈咪唑、硫脲、丙烷磺酸盐、乙烯氧基噻吩和乙二胺四乙酸盐。

32.在本技术中,由于电沉积过程获得的沉积层性质与结构基本决定了镀层的形貌、性质和结构,也决定了镀层的功能,进一步对镀层的附着力产生十分重大的影响;同时电沉积成核分为瞬时成核和连续成核两种情况,其中瞬时成核是指晶核数目不随时间而改变,即在晶核生长过程中不产生新核;连续成核是指晶核数目随时间而改变,晶核数目为时间的函数,即在晶核生长过程中生成新核。

33.通过采用稳定剂中的苯骈咪唑和硫脲吸附在电机表面,增加了镀锡电沉积过程的活化极化,有利于成核,锡电沉积时按瞬时三维成核生长进行,明显增大成核数密度,而稳定剂中的丙烷磺酸盐能与sn

2+

发生络合,从而对锡的电结晶过程产生影响,稳定剂中的乙烯氧基噻吩在镀锡板表面形成膜,增加sn

2+

的吸附,促进sn

2+

的还原,使得锡成核数目成倍增加,稳定剂中的乙二胺四乙酸盐能抑制镀液中的杂质二价铁离子,消除电沉积过程高速镀锡液中铁杂质的影响,有利于锡电沉积按瞬时三维成核方式进行,从而使镀锡过程稳定,进而实现镀液的稳定,使镀锡板的镀锡层更均匀,从而提高了镀锡板表面镀层的附着力。

34.作为一个可选的实施方式,所述丙烷磺酸盐包括聚二硫二丙烷磺酸盐和/或巯基丙烷磺酸盐,其中,聚二硫二丙烷磺酸盐可以是聚二硫二丙烷磺酸钠,巯基丙烷磺酸盐可以是巯基丙烷磺酸钠。

35.在本技术中,通过限定丙烷磺酸盐的具体组成包括聚二硫二丙烷磺酸盐和巯基丙烷磺酸盐的目的是,由于二硫二丙烷磺酸盐和巯基丙烷磺酸盐在稳定剂中能够形成强烈的协同效应,使在稳定剂溶液中的吸附态的聚二硫二丙烷磺酸盐、巯基丙烷磺酸盐与sn

2+

形成络离子,改变了sn

2+

的放电形式,实现通过络合物效应对锡电沉积过程产生影响。

36.作为一个可选的实施方式,所述稳定剂的各组份含量包括:30%

‑

40%的苯骈咪唑,5%

‑

10%的硫脲,15%

‑

25%的聚二硫二丙烷磺酸盐,15%

‑

25%的巯基丙烷磺酸盐,5%

‑

10%的乙烯氧基噻吩,5%

‑

10%的乙二胺四乙酸盐,其中,苯骈咪唑可以是2

‑

巯基苯骈咪唑,聚二硫二丙烷磺酸盐可以是聚二硫二丙烷磺酸钠,巯基丙烷磺酸盐可以是巯基丙烷磺酸钠,乙烯氧基噻吩可以是3,4

‑

二乙烯氧基噻吩,乙二胺四乙酸盐可以是乙二胺四乙酸二钠。

37.在本技术中,控制2

‑

巯基苯骈咪唑的质量分数为30%

‑

40%的目的是使锡沉积能按瞬时成核三维生长方式进行,当该质量分数取值范围过大时,将导致2

‑

巯基苯骈咪唑会覆盖住锡表面的沉积活性点,使得成核数密度反而降低,当该质量分数取值范围过小时,将导致部分锡无法按照瞬时成核三维生长方式进行,成核数密度低。

38.控制硫脲的质量分数为5%

‑

10%的目的是使锡沉积按瞬时成核三维生长方式进行,当该质量分数取值范围过大时,将导致降低锡的成核数密度,当该质量分数取值范围过小时,将导致使锡沉积按连续成核方式进行。

39.控制聚二硫二丙烷磺酸盐的质量分数为15%

‑

25%的目的是使其与sn

2+

形成络离子,改变sn

2+

的放电形式,当该质量分数取值范围过大时,将导致聚二硫二丙烷磺酸盐会覆盖住锡表面的沉积活性点,使得成核数密度反而降低,当该质量分数取值范围过小时,将导

致锡沉积按连续成核方式进行。

40.控制巯基丙烷磺酸盐的质量分数为15%

‑

25%的目的是与sn

2+

形成络离子,改变sn

2+

的放电形式,当该质量分数取值范围过大时,将导致巯基丙烷磺酸盐会覆盖住锡表面的沉积活性点,使得成核数密度反而降低,当该质量分数取值范围过小时,将导致锡沉积按连续成核方式进行。

41.控制3,4

‑

二乙烯氧基噻吩的质量分数为5%

‑

10%的目的是增加锡成核数,当该质量分数取值范围过大时,将会阻碍晶核生长,当该质量分数取值范围过小时,将会减少晶核的形成。

42.控制乙二胺四乙酸二钠的质量分数为5%

‑

10%的目的是抑制镀液中的杂质二价铁离子,当该质量分数取值范围过大时,将导致阻碍锡电沉积的瞬时成核方式,当该质量分数取值范围过小时,将导致不能完全抑制镀液中的杂质二价铁离子。

43.作为可选的一个实施方式,以质量分数计,所述电镀锡液的各组分含量包括:0.5%

‑

1%的稳定剂,2.0%

‑

3.5%的亚锡盐,1.0%

‑

2.5%的苯酚磺酸,0.5%

‑

1.0%的添加剂,其中,亚锡盐可以是硫酸亚锡。

44.在本技术中,控制亚锡盐的质量分数为2.0%

‑

3.5%的目的是控制锡的电沉积行为,当该质量分数取值范围过大时,将导致锡晶粒变粗,当该质量分数取值范围过小时,将导致电流效率降低,导电性变差。

45.控制苯酚磺酸的质量分数为1.0%

‑

2.5%的目的是提供so

42

‑

,使电镀液保持良好的导电率和抗氧化能力,当该质量分数取值范围过大时,将导致覆盖住锡表面的沉积活性点,当该质量分数取值范围过小时,将导致抗sn

2+

氧化能力变差。

46.控制添加剂的质量分数为0.5%

‑

1.0%的目的是使锡镀层光亮,当该质量分数取值范围过大时,将导致抑制锡的电沉积,当该质量分数取值范围过小时,将导致锡镀层光亮灰暗。

47.作为可选的一个实施方式,所述的所述添加剂的组份包含α

‑

萘酚聚氧乙烯醚和α

‑

萘酚磺酸聚氧乙烯醚。

48.在本技术中,限定添加剂的成分组份包含α

‑

萘酚聚氧乙烯醚和α

‑

萘酚磺酸聚氧乙烯醚的目的是作为光亮剂,使锡镀层光亮。

49.作为可选的一个实施方式,以质量分数计,所述添加剂的各组份含量包括0.2%

‑

0.6%的α

‑

萘酚聚氧乙烯醚,0.2%

‑

0.6%的α

‑

萘酚磺酸聚氧乙烯醚。

50.在本技术中,限定α

‑

萘酚聚氧乙烯醚的质量分数为0.2%

‑

0.6%的目的是使锡镀层光亮,当该质量分数取值范围过大时,将导致抑制锡的电沉积,当该质量分数取值范围过小时,将导致锡镀层光亮灰暗。

51.限定α

‑

萘酚磺酸聚氧乙烯醚的质量分数为0.2%

‑

0.6%的目的是使锡镀层光亮,当该质量分数取值范围过大时,将导致抑制锡的电沉积,当该质量分数取值范围过小时,将导致锡镀层光亮灰暗。

52.如图1所示,在本技术一个实施例中,提供一种电镀锡液的制备方法,所述方法包括:

53.s1.将所述硫酸亚锡、所述苯酚磺酸和所述添加剂按比例混合,后进行预热,得到预热镀液;

54.s2.将所述稳定剂和所述预热镀液按比例混合,得到电镀锡液。

55.作为可选的一个实施方式,所述的预热镀液温度为25℃

‑

35℃。

56.在本技术中,控制预热镀液温度为25℃

‑

35℃的目的是控制锡的电镀过程,当该温度取值范围过大时,将导致sn

2+

的氧化加快,当该温度取值范围过小时,将导致电镀效率低。

57.在本技术一个实施例中,提供一种电镀锡板,所述镀锡板是将基板在第一方面的电镀锡液或第二方面的制备方法得到的电镀锡液作为电镀液中进行电镀得到的。

58.实施例1

59.稳定剂的组份含量包括:质量分数为30%的2

‑

巯基苯骈咪唑,质量分数为10%的硫脲,质量分数为25%的聚二硫二丙烷磺酸钠,质量分数为25%的巯基丙烷磺酸钠,质量分数为5%的3,4

‑

二乙烯氧基噻吩,质量分数为5%的乙二胺四乙酸二钠;

60.电镀锡液的各组分含量包括:质量分数为1%的稳定剂,质量分数为2.0%的硫酸亚锡的,质量分数为1.0%的苯酚磺酸,质量分数为0.5%的添加剂;

61.添加剂的组份含量包括:质量分数为0.2%的α

‑

萘酚聚氧乙烯醚,质量分数为0.3%的α

‑

萘酚磺酸聚氧乙烯醚;

62.在制备方法中,控制预热镀液温度为30℃。

63.实施例2

64.稳定剂的组份含量包括:质量分数为40%的2

‑

巯基苯骈咪唑,质量分数为5%的硫脲,质量分数为15%的聚二硫二丙烷磺酸钠,质量分数为25%的巯基丙烷磺酸钠,3,4

‑

二乙烯氧基噻吩的质量分数为10%,乙二胺四乙酸二钠的质量分数为5%;

65.电镀锡液的各组分含量包括:质量分数为3.5%的硫酸亚锡的,质量分数为2.5%的苯酚磺酸,质量分数为0.7%的添加剂;

66.添加剂的组份含量包括:质量分数为0.5%的稳定剂,质量分数为0.5%的α

‑

萘酚聚氧乙烯醚,质量分数为0.2%的α

‑

萘酚磺酸聚氧乙烯醚;

67.在制备方法中,控制预热镀液温度为30℃。

68.实施例3

69.稳定剂的组份含量包括:质量分数为35%的2

‑

巯基苯骈咪唑,质量分数为8%的硫脲,质量分数为20%的聚二硫二丙烷磺酸钠,质量分数为18%的巯基丙烷磺酸钠,质量分数为9%的3,4

‑

二乙烯氧基噻吩,质量分数为10%的乙二胺四乙酸二钠;

70.电镀锡液的各组分含量包括:质量分数为3.0%的硫酸亚锡的,质量分数为2.0%的苯酚磺酸,质量分数为1.0%的添加剂;

71.添加剂的组份含量包括:质量分数为0.75%的稳定剂,质量分数为0.6%的α

‑

萘酚聚氧乙烯醚,质量分数为0.4%的α

‑

萘酚磺酸聚氧乙烯醚;

72.在制备方法中,控制预热镀液温度为30℃。

73.实施例4

74.稳定剂的组份含量包括:质量分数为40%的2

‑

巯基苯骈咪唑,质量分数为7%的硫脲,质量分数为23%的聚二硫二丙烷磺酸钠,质量分数为15%的巯基丙烷磺酸钠,质量分数为7%的3,4

‑

二乙烯氧基噻吩,乙二胺四乙酸二钠的质量分数为8%;

75.电镀锡液的各组分含量包括:质量分数为2.5%的硫酸亚锡的,质量分数为1.5%的苯酚磺酸,质量分数为0.8%的添加剂;

76.添加剂的组份含量包括:质量分数为0.75%的稳定剂,质量分数为0.2%的α

‑

萘酚聚氧乙烯醚,质量分数为0.6%的α

‑

萘酚磺酸聚氧乙烯醚;

77.在制备方法中,控制预热镀液温度为30℃。

78.实施例5

79.稳定剂的组份含量包括:质量分数为37%的2

‑

巯基苯骈咪唑,质量分数为8%的硫脲,质量分数为18%的聚二硫二丙烷磺酸钠,质量分数为22%的巯基丙烷磺酸钠,质量分数为8%的3,4

‑

二乙烯氧基噻吩,质量分数7%的乙二胺四乙酸二钠;

80.镀锡液的各组分含量包括:质量分数为2.8%的硫酸亚锡的,质量分数为2.2%的苯酚磺酸,质量分数为0.6%的添加剂;

81.添加剂的组份含量包括:质量分数为1%的稳定剂,质量分数为0.3%的α

‑

萘酚聚氧乙烯醚,质量分数为0.3%的α

‑

萘酚磺酸聚氧乙烯醚;

82.实施例6

83.在制备方法中,控制预热镀液温度为40℃。

84.实施例7

85.在制备方法中,控制预热镀液温度为50℃。

86.对比例1

87.不加入稳定剂;在制备方法中,控制预热镀液温度为30℃。

88.对比例2

89.稳定剂的组份含量包括:2

‑

巯基苯骈咪唑的质量分数为50%,硫脲的质量分数为30%,聚二硫二丙烷磺酸钠的质量分数为0%,巯基丙烷磺酸钠的质量分数为0%,3,4

‑

二乙烯氧基噻吩的质量分数为10%,乙二胺四乙酸二钠的质量分数为10%;

90.镀锡液的各组分含量包括:质量分数为2.5%的硫酸亚锡的,质量分数为2.0%的苯酚磺酸,质量分数为1.0%的添加剂;

91.添加剂的组份含量包括:质量分数为1%的稳定剂,质量分数为0.5%的α

‑

萘酚聚氧乙烯醚,质量分数为0.5%的α

‑

萘酚磺酸聚氧乙烯醚;

92.在制备方法中,控制预热镀液温度为30℃。

93.对比例3

94.稳定剂的组份含量包括:2

‑

巯基苯骈咪唑的质量分数为0%,硫脲的质量分数为0%,聚二硫二丙烷磺酸钠的质量分数为35%,巯基丙烷磺酸钠的质量分数为35%,3,4

‑

二乙烯氧基噻吩的质量分数为15%,乙二胺四乙酸二钠的质量分数为15%;

95.镀锡液的各组分含量包括:质量分数为3.0%的硫酸亚锡的,质量分数为1.5%的苯酚磺酸,质量分数为0.8%的添加剂;

96.添加剂的组份含量包括:质量分数为2%的稳定剂,质量分数为0.2%的α

‑

萘酚聚氧乙烯醚,质量分数为0.6%的α

‑

萘酚磺酸聚氧乙烯醚;

97.在制备方法中,控制预热镀液温度为30℃。

98.对比例4

99.添加剂的组份含量包括:质量分数为5%的稳定剂,质量分数为0.4%的α

‑

萘酚聚氧乙烯醚,质量分数为0.4%的α

‑

萘酚磺酸聚氧乙烯醚;

100.在制备方法中,控制预热镀液温度为50℃。

101.对比例5

102.稳定剂的组份含量包括:2

‑

巯基苯骈咪唑的质量分数为30%,硫脲的质量分数为10%,聚二硫二丙烷磺酸钠的质量分数为25%,巯基丙烷磺酸钠的质量分数为25%,3,4

‑

二乙烯氧基噻吩的质量分数为5%,乙二胺四乙酸二钠的质量分数为5%;

103.镀锡液的各组分含量包括:质量分数为2.0%的硫酸亚锡的,质量分数为2.2%的苯酚磺酸,质量分数为0.5%的添加剂;

104.添加剂的组份含量包括:质量分数为1%的稳定剂,质量分数为0.3%的α

‑

萘酚聚氧乙烯醚,质量分数为0.2%的α

‑

萘酚磺酸聚氧乙烯醚;

105.在制备方法中,控制预热镀液温度为30℃。

106.相关实验:

107.将实施例1

‑

7和对比例1

‑

5制得的镀锡板进行性能检测,测试结果如表1所示。

108.相关测试方法:镀层微观形貌:将镀层钢板置于扫描透镜中进行观察,统计形貌特征。

109.镀层附着力实验:在得到的镀锡板表面的一面采用苏州市三新材料科技股份有限公司生产的黄色环氧型3n2044

‑

801yy涂料作为内涂料进行双涂双烘,烘烤温度200度;在得到的镀锡板表面的另一面采用苏州市三新包装涂料有限公司生产的cc2044

‑

g8浅金黄三星涂料作为外涂料进行的单涂,烘烤温度180度,两面均烘烤20min,得到处理镀层,将得到的处理镀锡层按gb/t 1720

‑

2020漆膜附着力试验标准,对该镀层和涂层的附着力进行测试,按评级标准进行评级。

110.表1

111.类别形貌特征评级实施例1镀层晶粒均匀细化,软熔后镀层光亮,锡铁合金层按柱状生长1级实施例2镀层晶粒均匀细化,软熔后镀层光亮,锡铁合金层按柱状生长1级实施例3镀层晶粒均匀细化,软熔后镀层光亮,锡铁合金层按柱状生长1级实施例4镀层晶粒均匀细化,软熔后镀层光亮,锡铁合金层按柱状生长1级实施例5镀层晶粒均匀细化,软熔后镀层光亮,锡铁合金层按柱状生长1级实施例6镀层晶粒粗化,软熔后镀层灰暗,锡铁合金层按柱、块状生长3级实施例7镀层晶粒粗大不均,软熔后镀层灰暗,锡铁合金层按块状生长4级对比例1镀层晶粒粗细不均,软熔后镀层灰暗,锡铁合金层按羽毛状生长3级对比例2镀层晶粒较均较细,软熔后镀层较光亮,锡铁合金层按柱状生长2级对比例3镀层晶粒较均较细,软熔后镀层较光亮,锡铁合金层按柱状生长2级对比例4镀镀层晶粒粗大不均,软熔后镀层灰暗,锡铁合金层按块状生长4级对比例5镀层晶粒较均较细,软熔后镀层较光亮,锡铁合金层按柱状生长2级

112.表1中,

113.形貌特征指得到的镀锡板表面的镀层晶粒的表观、软熔后镀层的外观和锡铁合金层的生长状态,当形貌特征良好,即说明镀层晶粒均匀细化,软熔后镀层光亮,锡铁合金层生长状态一致。

114.评级指得到的镀锡板两面采用不同涂料涂抹后,按照gb/t 1720

‑

2020漆膜附着力试验标准,测定镀层的评级,其中评级分为1

‑

7级,1级最好,7级最差。

115.从实施例1

‑

7中数据可知:

116.当采用相同电镀方法和相似的电镀锡液中的配方时,通过控制稳定剂中的物质含量,可以控制镀锡板的镀层中锡

‑

铁合金层微观形貌的生长情况,如实施例3和实施例4。

117.在电镀锡液的配方和含量都相似的情况,电镀方法中的预热的温度发生改变,镀层中锡

‑

铁合金层微观形貌的不同,如实施例6和实施例7。

118.从对比例1

‑

5中数据可知:

119.从对比例1和对比例5的数据可知,若不采用稳定剂或加入过量的稳定剂,所制备出的镀锡板的镀层中锡

‑

铁合金层微观形貌杂乱,并且最差的镀层附着力达到4级。

120.本技术实施例中的一个或多个技术方案,至少还具有如下技术效果或优点:

121.(1)本技术实施例提供的稳定剂中,各成分能相互协同,不仅能控制电镀成核按三维成核生长进行,而且可以能影响锡电沉积过程,增加成核数;

122.(2)本技术实施例提供的电镀方法中,通过控制稳定剂的添加量和控制预热镀液温度,可以控制镀层中锡

‑

铁合金层微观形貌;

123.(3)本技术实施例提供的镀锡板具有镀层晶粒均匀细化、软熔后镀层光亮、锡铁合金层按柱状生长、镀层耐腐蚀性优良的特性,性能优于普通的镀层钢板;

124.(4)本技术实施例提供的电镀锡液的成分和电镀方法的工艺条件,均可以整合到镀锡板自动化生产线上,可实现高镀层附着力和耐腐蚀性优良的镀锡板的自动化生产。

125.附图说明

126.图2是本技术实施例1所得的镀锡板表面镀层中的锡

‑

铁合金层的微观形貌特征的示意图,由图2可知,实施例1所得的镀锡板表面的镀锡板表面镀层内锡

‑

铁合金层微观形貌按柱状生长。

127.图3是本技术实施例1所得的镀锡板表面镀层经过镀层附着力实验所得的结果示意图,由图3可知,剥离胶带表层未检测出锡的氧化物和铬的氧化物,且按评级标准评附着力达到1级,说明镀锡板表面的镀层附着力强。

128.图4是本技术实施例2所得的镀锡板表面镀层中的锡

‑

铁合金层的微观形貌特征的示意图,由图4可知,实施例2所得的镀锡板表面的镀锡板表面镀层内锡

‑

铁合金层微观形貌按柱状生长。

129.图5是本技术实施例2所得的镀锡板表面镀层经过镀层附着力实验所得的结果示意图,由图5可知,剥离胶带表层未检测出锡的氧化物和铬的氧化物,且按评级标准评附着力达到1级,说明镀锡板表面的镀层附着力强。。

130.图6是本技术实施例3所得的镀锡板表面镀层中的锡

‑

铁合金层的微观形貌特征的示意图,由图6可知,实施例3所得的镀锡板表面的镀锡板表面镀层内锡

‑

铁合金层微观形貌按柱状生长。

131.图7是本技术实施例3所得的镀锡板表面镀层经过镀层附着力实验所得的结果示意图,由图7可知,剥离胶带表层未检测出锡的氧化物和铬的氧化物,且按评级标准评附着力达到1级,说明镀锡板表面的镀层附着力强。

132.图8是本技术实施例4所得的镀锡板表面镀层中的锡

‑

铁合金层的微观形貌特征的示意图,由图8可知,实施例4所得的镀锡板表面的镀锡板表面镀层内锡

‑

铁合金层微观形貌按柱状生长。

133.图9是本技术实施例4所得的镀锡板表面镀层经过镀层附着力实验所得的结果示意图,由图9可知,剥离胶带表层未检测出锡的氧化物和铬的氧化物,且按评级标准评附着力达到1级,说明镀锡板表面的镀层附着力强。

134.需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

135.以上所述仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1