一种铁钴磷化物催化剂及其制备方法和应用

1.本发明涉及催化剂技术领域,更具体地,涉及一种铁钴磷化物催化剂及其制备方法和应用。

背景技术:

2.目前,氢气主要是通过化石能源的裂解反应制备得到,但化石能源的过度使用会加剧能源危机并导致环境污染,因此,急需提供一种新的制氢方法来应对日益严峻的能源危机。电催化全解水是一种绿色环保和可持续的制氢方式。电催化全解水在碱性条件下涉及到两个半反应:析氢反应(her,2h2o+2e-→

h2+2oh-)和析氧反应(oer,2oh-→

1/2o2+h2o+2e-)。因此,寻找一种同时具有her和oer活性的双功能的电催化剂极为重要。铂基催化剂通常表现出显著的her活性,但其oer活性较差,而铱基催化剂则仅表现出良好的oer活性。此外,由于它们的高成本和稀缺性,在工业规模上使用它们是不现实的。因此,有必要探索一种基于廉价且地球中丰度高的新型双功能电催化剂。

3.中国发明专利cn109499596a公开了一种采用改性后壳聚糖与金属盐反应来制备双功能电催化剂的方法,该方法制备得到的电催化剂可以用于催化电解水制氢和氧还原反应(orr),且具有优于商业pt/c催化剂的氧还原性能,但该催化剂中磷、氮掺杂主要是影响了碳的电中性,从而有利于对氧气的吸附,进而提高了orr性能。而oer是一个析氧反应,它的活性中心主要是高价态的金属离子转化成的氧化物或羟基氧化物这两种物质,且oer要求催化剂对氧气具有较强的脱附能力,这与orr理论上是相反的,从而使得该催化剂用于oer活性低甚至无oer活性,进而导致其无法用于电催化全解水。

技术实现要素:

4.本发明的首要目的是克服上述现有双功能电催化剂无法用于电催化全解水的问题,提供一种铁钴磷化物催化剂的制备方法,该方法制备得到的催化剂用于电催化全解水在电流密度为100ma

·

cm-2

时,过电位低于1.9v。

5.本发明的另一目的是提供一种铁钴磷化物催化剂。

6.本发明的进一步目的是提供上述铁钴磷化物催化剂的应用。

7.本发明的上述目的通过以下技术方案实现:

8.一种铁钴磷化物催化剂的制备方法,包括如下步骤:

9.s1.将铁盐、钴盐与含有壳聚糖的醋酸溶液混合,依次搅拌、干燥后在300~700℃条件下热解处理1~4h得到铁钴磷化物前驱体;

10.所述铁盐和所述钴盐的质量之和与所述壳聚糖的质量的比值为(1.2~1.8):1;

11.所述铁盐中的fe与所述钴盐中的co的摩尔比为(3~7):(3~7);

12.s2.将铁钴磷化物前驱体置于惰性气氛下进行磷化处理,得到铁钴磷化物催化剂;所述磷化处理温度为250~450℃,磷化处理时间为1~4h;

13.所述铁钴磷化物前驱体与所述磷化处理的磷源的质量比为2:(40~100)。

14.本发明通过控制与壳聚糖配位的铁和钴的比例制备得到铁钴前驱体,进一步引入磷调控铁钴合金的电子结构后制备得到一种铁钴磷化物催化剂,该催化剂可用于电催化全解水,且在酸性电解水制氢、碱性电解水制氢和电解水制氧中均具有较大的优势,具有广泛的应用前景。

15.优选地,所述铁盐和所述钴盐的质量之和与所述壳聚糖的质量的比值为(1.3~1.5):1。更优选为1.4:1。

16.优选地,所述铁盐中的fe与所述钴盐中的co的摩尔比为(3~5):(5~7)。更优选为3:7。

17.优选地,所述热解处理温度为400~600℃。更优选为500℃。

18.本领域常规的铁盐和钴盐均可用于本发明中。优选地,所述铁盐选自硝酸铁,所述钴盐选自硝酸钴。

19.优选地,所述磷化处理温度为300~400℃。更优选地为300℃。

20.在本发明中,所述磷化处理为将磷源置于上风口,铁钴磷化物前驱体置于下风口,惰性气氛下,温度为250~450℃条件下处理1~4h。

21.优选地,所述铁钴磷化物前驱体与所述磷化处理的磷源的质量比为2:(50~70)。

22.本领域常规磷源均可用于本发明中。所述磷源优选为次磷酸钠。

23.本领域常规的浓度的醋酸溶液均可用于本发明中。优选地,所述醋酸溶液的浓度为1.25wt%。

24.一种铁钴磷化物催化剂,由上述方法制备得到。

25.本发明所述铁钴磷化物催化剂用于全解水时,在大电流密度下具有较低的过电位,可用于电催化全解水中。因此,所述铁钴磷化物催化剂在电催化全解水中的应用也应该在本发明的保护范围内。

26.与现有技术相比,本发明的有益效果是:

27.本发明通过溶胶凝胶法,热解处理和磷化处理制备得到一种纳米颗粒堆积形貌且由feco,cop和fecop三者协同作用的催化剂,所述催化剂能在酸性条件下实现高效析氢和碱性条件下高效析氢与高效析氧,并具有在碱性溶液中高电流密度下的同时析氢和析氧的全水解性能。此外,本发明所述催化剂具有优异的稳定性,可满足电催化全解水工业化应用的需求。

附图说明

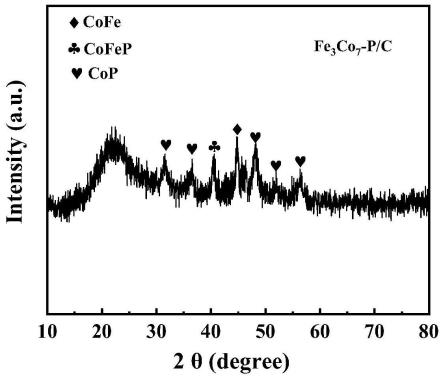

28.图1为本发明实施例1提供的铁钴磷化物催化剂的xrd图谱;

29.图2为本发明实施例1提供的铁钴磷化物催化剂的扫描电镜图谱;

30.图3为本发明实施例1提供的铁钴磷化物催化剂在1m hclo4溶液中的电催化析氢极化曲线图;

31.图4为本发明实施例1提供的铁钴磷化物催化剂在1m koh溶液中的电催化析氢极化曲线图;

32.图5为本发明实施例1提供的铁钴磷化物催化剂在1m koh溶液中的电催化析氧极化曲线图;

33.图6为本发明实施例1提供的铁钴磷化物催化剂在1m koh溶液中的电催化全解水

极化曲线图;

34.图7为本发明实施例1提供的铁钴磷化物催化剂在1m koh溶液中的稳定性测试图。

具体实施方式

35.为了更清楚、完整的描述本发明的技术方案,以下通过具体实施例进一步详细说明本发明,应当理解,此处所描述的具体实施例仅用于解释本发明,并不用于限定本发明,可以在本发明权利限定的范围内进行各种改变。

36.实施例1

37.一种铁钴磷化物催化剂,其制备方法包括如下步骤:

38.s1.将2g壳聚糖溶解在1.25wt%醋酸溶液中,恒温搅拌至溶液呈透明状后加入fe:co摩尔比为3:7的九水合硝酸铁及六水合硝酸钴,继续在80℃下恒温搅拌2h至溶液流动缓慢时,取出放入烘箱在50℃下干燥12h,再将样品放置管式炉中进行热解处理,其中热解处理的温度为500℃,热解时间为2h,得到铁钴磷化物前驱体;所述九水合硝酸铁和六水合硝酸钴的质量之和与壳聚糖的质量的比值为1.4:1;

39.s2.将次磷酸钠与铁钴磷化物前驱体分别装载至刚玉坩埚中,且分别放置在管式炉中上风口和下风口,并通入200ml/min氮气,以2℃/min的升温速率升温至300℃并保持2h完成磷化处理,得到铁钴磷化物催化剂;所述铁钴磷化物前驱体与次磷酸钠的质量比为2:60。

40.实施例2

41.与实施例1不同的是,本实施例步骤s2中磷化处理的温度为400℃。

42.实施例3

43.与实施例1不同的是,本实施例步骤s2中磷化处理的温度为250℃,磷化处理的时间为4h。

44.实施例4

45.与实施例1不同的是,本实施例步骤s2中磷化处理的温度为450℃,磷化处理的时间为1h。

46.实施例5

47.与实施例1不同的是,本实施例步骤s1中热解处理温度为300℃,热解处理时间为4h。

48.实施例6

49.与实施例1不同的是,本实施例步骤s1中热解处理温度为700℃,热解处理时间为1h。

50.实施例7

51.与实施例1不同的是,本实施例步骤s1中热解处理温度为400℃。

52.实施例8

53.与实施例1不同的是,本实施例步骤s1中热解处理温度为600℃。

54.实施例9

55.与实施例1不同的是,本实施例步骤s1中,加入fe:co摩尔比为7:3的九水合硝酸铁及六水合硝酸钴。

56.实施例10

57.与实施例1不同的是,本实施例步骤s1中,加入fe:co摩尔比为5:5的九水合硝酸铁及六水合硝酸钴。

58.实施例11

59.与实施例1不同的是,本实施例步骤s1中,所述九水合硝酸铁和六水合硝酸钴的质量之和与壳聚糖的质量的比值为1.2:1。

60.实施例12

61.与实施例1不同的是,本实施例步骤s1中,所述九水合硝酸铁和六水合硝酸钴的质量之和与壳聚糖的质量的比值为1.3:1。

62.实施例13

63.与实施例1不同的是,本实施例步骤s1中,所述九水合硝酸铁和六水合硝酸钴的质量之和与壳聚糖的质量的比值为1.5:1。

64.实施例14

65.与实施例1不同的是,本实施例步骤s1中,所述九水合硝酸铁和六水合硝酸钴的质量之和与壳聚糖的质量的比值为1.8:1。

66.实施例15

67.与实施例1不同的是,本实施例步骤s2中,所述铁钴磷化物前驱体与次磷酸钠的质量比为2:40。

68.实施例16

69.与实施例1不同的是,本实施例步骤s2中,所述铁钴磷化物前驱体与次磷酸钠的质量比为2:50。

70.实施例17

71.与实施例1不同的是,本实施例步骤s2中,所述铁钴磷化物前驱体与次磷酸钠的质量比为2:70。

72.实施例18

73.与实施例1不同的是,本实施例步骤s2中,所述铁钴磷化物前驱体与次磷酸钠的质量比为2:100。

74.对比例1

75.本对比例提供一种磷化铁催化剂,其制备方法如下:

76.s1.将2g壳聚糖溶解在1.25wt%醋酸溶液中,恒温搅拌至溶液呈透明状后加入3.6g的九水合硝酸铁,继续在80℃下恒温搅拌2h至溶液流动缓慢时,取出放入烘箱在50℃下干燥12h,再将样品放置管式炉中进行热解处理,其中热解处理的温度为500℃,热解时间为2h,得到磷化铁前驱体;所述九水合硝酸铁和与壳聚糖的质量的比值为1.8:1;

77.s2.将次磷酸钠与磷化铁前驱体分别装载至刚玉坩埚中,且分别放置在管式炉中上风口和下风口,并通入200ml/min氮气,以2℃/min的升温速率升温至300℃并保持2h完成磷化处理,得到磷化铁催化剂;所述磷化铁前驱体与次磷酸钠的质量比为2:60。

78.对比例2

79.本对比例提供一种磷化钴催化剂,其制备方法如下:

80.s1.将2g壳聚糖溶解在1.25wt%醋酸溶液中,恒温搅拌至溶液呈透明状后加入

2.48g的六水合硝酸钴,继续在80℃下恒温搅拌2h至溶液流动缓慢时,取出放入烘箱在50℃下干燥12h,再将样品放置管式炉中进行热解处理,其中热解处理的温度为500℃,热解时间为2h,得到磷化钴前驱体;所述六水合硝酸钴和与壳聚糖的质量的比值为1.24:1;

81.s2.将次磷酸钠与磷化钴前驱体分别装载至刚玉坩埚中,且分别放置在管式炉中上风口和下风口,并通入200ml/min氮气,以2℃/min的升温速率升温至300℃并保持2h完成磷化处理,得到磷化钴催化剂;所述磷化钴前驱体与次磷酸钠的质量比为2:60。

82.对比例3

83.本对比例提供一种磷化铜催化剂,其制备方法如下:

84.s1.将2g壳聚糖溶解在1.25wt%醋酸溶液中,恒温搅拌至溶液呈透明状后加入1.48g的硝酸铜,继续在80℃下恒温搅拌2h至溶液流动缓慢时,取出放入烘箱在50℃下干燥12h,再将样品放置管式炉中进行热解处理,其中热解处理的温度为500℃,热解时间为2h,得到磷化铜前驱体;所述硝酸铜和与壳聚糖的质量的比值为0.74:1;

85.s2.将次磷酸钠与磷化铜前驱体分别装载至刚玉坩埚中,且分别放置在管式炉中上风口和下风口,并通入200ml/min氮气,以2℃/min的升温速率升温至300℃并保持2h完成磷化处理,得到磷化铜催化剂;所述磷化铜前驱体与次磷酸钠的质量比为2:60。

86.对比例4

87.本对比例提供一种磷化镍钴催化剂,其制备方法如下:

88.s1.将2g壳聚糖溶解在1.25wt%醋酸溶液中,恒温搅拌至溶液呈透明状后加入ni:co摩尔比为7:3的六水合硝酸镍及六水合硝酸钴,继续在80℃下恒温搅拌2h至溶液流动缓慢时,取出放入烘箱在50℃下干燥12h,再将样品放置管式炉中进行热解处理,其中热解处理的温度为500℃,热解时间为2h,得到磷化镍钴前驱体;所述六水硝酸镍和六水硝酸钴之和与壳聚糖的质量的比值为1.25:1;

89.s2.将次磷酸钠与磷化镍钴前驱体分别装载至刚玉坩埚中,且分别放置在管式炉中上风口和下风口,并通入200ml/min氮气,以2℃/min的升温速率升温至300℃并保持2h完成磷化处理,得到磷化镍钴催化剂;所述磷化镍钴前驱体与次磷酸钠的质量比为2:60。

90.测试表征

91.将实施例1~18所述铁钴磷化物催化剂进行xrd和扫描电镜分析,实施例1所述铁钴磷化物催化剂的xrd图和sem图分别如图1和图2所示,从图1可知,实施例1成功制备得到铁钴磷化物催化剂;从图2可知,实施例1制备得到的铁钴磷化物催化剂其形貌以颗粒形式堆积而成。实施例2~18所述铁钴磷化物催化剂的xrd图和sem图分别与图1和图2类似。

92.将实施例1~18所述铁钴磷化物催化剂进行极化曲线测试,测试条件为在室温下,运用三电极体系(其中石墨电极为对电极,汞氧化汞电极为参比电极,铂片电极夹为工作电极),以碳纸作为催化剂的载体,以1m hclo4或者1m koh为电解液,在扫描速度为2mv/s的条件下进行线性扫描伏安法测试。

93.图3为实施例1所述铁钴磷化物催化剂在1m hclo4溶液中的电催化析氢极化曲线图。从图3可知,当电流密度为10ma

·

cm-2

时,在1m hclo4溶液中其析氢过电位为78mv。实施例2~18所述铁钴磷化物催化剂在1m hclo4溶液中的电催化析氢极化曲线图与实施例1类似,当电流密度为10ma

·

cm-2

时,在1m hclo4溶液中其析氢过电位均低于95mv。

94.图4为实施例1所述铁钴磷化物催化剂在1m koh溶液中的电催化析氢极化曲线图。

从图4可知,当电流密度为10ma

·

cm-2

时,在1m koh溶液中其析氢过电位为194mv。实施例2~18所述铁钴磷化物催化剂当电流密度为10ma

·

cm-2

时,在1m koh溶液中其析氢过电位见表1。

95.表1

[0096] 过电位/mv实施例1194实施例2203实施例3201实施例4206实施例5210实施例6215实施例7213实施例8215实施例9220实施例10215实施例11217实施例12210实施例13207实施例14205实施例15210实施例16208实施例17211实施例18207

[0097]

图5为实施例1所述铁钴磷化物催化剂在1m koh溶液中的电催化析氧极化曲线图。从图5可知,当电流密度为1a

·

cm-2

时在1m koh溶液中其析氧过电位为360mv。实施例2~18所述铁钴磷化物催化剂在1m koh溶液中的电催化析氧极化曲线图与实施例1类似,当电流密度为1a

·

cm-2

时在1m koh溶液中其析氧过电位均低于400mv。

[0098]

图6为实施例1所述铁钴磷化物催化剂在1m koh溶液中的电催化全解水极化曲线图。从图6可知,当电流密度为100ma

·

cm-2

时在1m koh溶液中全解水的过电位为1.75v。实施例2~18所述铁钴磷化物催化剂和对比例1~4所述催化剂当电流密度为100ma

·

cm-2

时,在1m koh溶液中全解水的过电位见表2。

[0099]

表2

[0100][0101][0102]

图7为实施例1所述铁钴磷化物催化剂的稳定性测试图,从图7可知,该催化剂能在电流密度为40ma

·

cm-2

时平稳运行48h,表明其具有优异的稳定性。实施例2~18所述铁钴磷化物催化剂的稳定性测试图与实施例1类似,均表现出优异的稳定性。

[0103]

从上述测试结果可知,本发明实施例1~18制备得到的催化剂可用于电催化全解水,在电流密度为100ma

·

cm-2

时,过电位不高于1.9v,且从上述结果可知,所述催化剂还可用于酸性电解水制氢、碱性电解水制氢和电解水制氧中,同时所述催化剂还具有优异稳定性,在电流密度为40ma

·

cm-2

时,可平稳运行48h。而对比例1~3由于采用单金属与壳聚糖配

位并磷化,制备得到的催化剂全解水性能明显更差。对比例4采用镍钴双金属与壳聚糖配位并磷化,所得催化剂的全解水性能同样更差。

[0104]

显然,本发明的上述实施例仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1