一种调整电解槽标定容量的方法与流程

1.本发明一种快速调整电解槽标定容量的方法,主要应用于电解铝行业,铝电解槽的设计构造,以及电解铝生产工艺。

背景技术:

2.铝电解槽的电解过程是一个连续稳定的热电化学的反应过程。铝电解槽的直流生产供电系统,是一条串联若干台标定容量的铝电解槽直流生产供电系统。一旦铝电解槽的设计标定容量确定以后,为了保证铝电解槽热平衡和物料平衡连续和化学反应的连续性和稳定性,就必须有能向电解铝生产提供电力能源的外部电网供电系统来支撑,其供电负荷必须稳定连续可靠。

3.电解铝生产系列的用电负荷是一个相对稳定值,其负荷的大小与串联电链路上连接配置的铝电解槽的台数和标定容量大小有关。当铝电解槽的标定容量、以及铝电解槽的台数确定以后,其电解铝生产系列的直流生产系统的用电负荷量也就随之确定。而要想保证铝电解槽连续稳定的生产,就需要有一个能够提供稳定电力能源的电解铝生产企业外部电网供电系统来做支撑。既电解铝生产系统的连续安全稳定的运行,会受到铝电解槽生产企业外部电网供电系统的供电负荷和供电质量的制约。

4.如果“外网供电负荷”,因其客观原因供电负荷降低后,其电解车间的“直流生产电量负荷”,也就随之降低;如果铝电解槽的“外网供电负荷”因其客观原因负荷加大后,其电解车间的“直流生产用电负荷”也可随之加大。只有外部电网供电负荷,与电解车间的“直流生产用电负荷”相匹配,才能保证铝电解槽系列的设备运行的参数和铝电解槽的工况技术条件相对稳定。这是由于铝电解槽生产工艺热电化学的生产特点所决定的。

5.如果铝电解槽因外部电网负荷原因,导致铝电解槽热平衡电能量输入设置过低,则会使得铝电解槽内的物料平衡和热平衡的稳定性受到破坏,这样不仅会使得铝电解槽的电流效率降低,而且还会导致铝电解槽的工艺状况产生急剧恶化,甚至造成停槽风险,和这个电解系列的全面停产。因此当电解铝企业的外部电网的负荷变化降低或升高变化时,企业都要被动的但必须要积极采取相应技术措施,进行应对,对铝电解槽的生产工艺进行技术调整,现有的应对措施有以下两种:

6.其方法一:如果车间生产用的直流生产供电系统的负荷,因外网供电负荷降低10%时,其铝电解槽也要按等比列10%的数量,将在线生产的铝电解槽进行停槽处理,退出电解铝生产线;当铝电解槽外网供电负荷和铝电解槽直流供电系统的负荷,能满足电解车间生产系统电解槽生产需要时,再将所停的电解槽,进行重新启动,恢复其正常生产。

7.该种措施的缺点是,铝电解槽的停槽或重新启动的费用成本极高,而且会随着铝电解槽热平衡的和结构内热应力的变化,造成铝电解槽阴极炉膛结构的损坏、缩短铝电解槽的使用寿命周期,造成电解铝企业的电解槽大修的构造成本和二次重新启动的能耗和材料成本加大。

8.其方法二是,如果车间生产用的直流供电系统的总负荷,因外网供电负荷的降低

时,企业为保证电解槽连续运行,就会临时将部分铝电解槽上的所有阳极炭块进行下沉处理,将阳极炭块的底掌,穿过电解质液层,直接将降入至到铝液层中,使得铝电解槽阳极炭块和阴铝液之间直接产生导电连接,不参与电解质液层的热电化学反应,让这些铝电解槽的阳极导电装置,在外网供电负荷降低的时间段内,只具有供电系统短路导电和对铝电解槽内的铝液层产生电阻热实施保温的功能。以此来应对铝电解槽的停槽风险。

10.该种技术措施的缺点是:在较短时间吨内会起到对铝电解槽在一定时间段内起到保温热平衡作用,不需要紧急停槽。但需要消耗大量的电能维持铝电解槽的热平衡。既无功电耗的损失量极大,经济上得不赏失。。

11.以上两种应对铝电解槽外部供电负荷降低的方法,虽然由着很多上述缺点,但在应对外网供电负荷时还必须采用,这也是无奈之举。

11.电解铝生产是一个高耗能的产业,我国是电解铝产能大国,随着双碳及节能碳排政策的推进,我国以化石能源为主的电解铝生产方式,将不在适合电解铝产业的发展。而向着绿色新能源方向迈进转移,但是以水电、太阳能、风力发电为主的所谓绿色新能源,都有一个共同的特点,即受自然条件的影响较大,其所输出的电能量的差值波动较大,稳定性较差,不能与电解铝生产工艺的连续稳定性相适应匹配。因此,我国的电解铝生产企业,急需一种应对企业外网供电负荷多变,又能适合电解铝生产稳定性的的生产工艺技术,以保证电解铝企业的正常生产,和向绿色能源方向挺近。

技术实现要素:

12.为了使的电解铝企业在线生产的电解槽,能够应对外网供电系统负荷多变的局面,减少因外网供电负荷的波动,对电解铝生产车间直流供电系统和铝电解槽生产稳定性的负面影响,减少因停槽启动给电解铝生产企业带来的经济技术损失。推进电解铝企业由化石能源配置进行电解铝生产,向绿色新能源配置进行电解铝生产的转型发展。本发明提供了一种快速可靠的电解铝企业应对因为外供电网负荷变化而保证电解铝企业生产系统的在线生产的铝电解槽能够安全稳定连续运行的技术方案,

13.本发明技术方案创新要领是,在电解铝生产企业外部电网负荷发生变化时,在保持阳极电流密度不变的基础上,用调整铝电解槽阳极炭块在线工作配置数量,重新调整设定铝电解槽标定容量的方法,使得电解槽生产直流供电系统的负荷能够与企业外部电网供电的负荷相匹配,从而使得在线生产的铝电解槽能够连续稳定运行。以避免因外部电网其供电负荷的降低变化,给电解槽所带来的停槽风险,以及经济技术损失。

15.依据上述技术方案:当铝电解槽标定容量,因外网供电负荷变化而通过调整阳极炭块配置数量的方法、重新调整铝电解槽标定容量时,应在满足铝电解槽在线工作阳极炭块的电流密度基本不变,能够许可的基础上,使得铝电解槽的工艺参数,应处在一个相对稳定的数值状态,并以此来保证铝电解槽连续稳定的的运行和电流效率的稳定。

16.依据上述技术方案:为了改变铝电解槽的标定容量,让在线工作阳极炭块的电流密度和工作电压等技术工艺条件,处在一个相对稳定的数值状态,在进行铝电解槽的的容量调整时,可采取对固定安装在铝电解槽阳极大母线上的阳极炭块配置数量,进行变量调整增减的方式予以调整。

17.依据上述技术方案:一种调整电解槽标定容量的具体方法是:当电解铝生产系列

外网负荷发生减量或增量变化时,为了保证在线生产的铝电解槽连续稳定的运行,在保持铝电解槽阳极炭块电流密度基本不变的基础上,按照外部电网供电负荷下降或升高的幅度,用等比例的调整铝电解槽阳极炭块在线工作配置数量、以及阴极熔池导电面积的方法,改变铝电解槽运行时的标定容量,使得在线生产的铝电解槽的标定容量,能够适应满足外部电网供电负荷变化限定的技术条件的要求。其具体实施方法有以下五种:

18.方法一,当外部电网供电负荷发生减量变化时,可将铝电解槽上的若干组阳极炭块钢爪组上部的铝导杆和阳极大母线的导电连接分开,在二者导电连接面之间加上绝缘板,再用小盒卡具固定在大母线上,使得该阳极炭块钢爪组处于不导电状态,并将阳极炭块底掌,悬挂在铝电槽的熔池内的铝液层或电解质液层中;无法参与电解反应即可。当外部电网供电负荷发生增量变化,需要恢复阳极导电时,只需将铝导杆和阳极大母线导电连接变之间的绝缘板取出,再用小盒卡具加紧,使之恢复导电即可;此时的阳极炭块,相当于在此处区域上设置了一个不导电的电解质液层的碳素材料保温隔热层。

19.方法二、当外部电网供电负荷发生减量变化时,可将铝电解槽上的若干组阳极炭块钢爪组整体抬高,使得阳极炭块的底掌,高于电解质液层上部一定距离,使其不向阴极传导电流,不参与热电化学反应即可。将阳极炭块钢爪组提高后,由于该组阳极上的覆盖料和炭块还保持原态,只是起到保温,维持铝电解槽热平衡,减少散热的功能。当需要恢复到铝电解设计标定容量进行生产时,只需将铝导杆阳极炭块钢爪组下沉,使得阳极炭块底掌,插入到电解质液层中,参与热电化学反应即可。

20.方法三、当外部电网供电负荷发生减量变化时,可将阳极炭块钢爪组上部的铝导杆和阳极大母线之间的导电连接断开,让阳极炭块处在不导电的状态,其阳极炭块下沉坐落铝电解槽阴极上,此时,其下沉不导电的阳极炭块,具有隔墙保温功能,或调整磁流场分布的功能,当外部电网供电负荷发生增量变化,需要恢复阳极导电时,只需将阳极炭块钢爪组上提,使得铝导杆和阳极大母之间恢复导电连接即可。

20.方法四、当外部电网供电负荷发生减量变化时,可将阳极炭块钢爪组上部的铝导杆和阳极大母线之间的导电连接面分开,并将阳极炭块钢爪组,从铝电解槽熔池内取出,在保证铝电解槽阳极炭块整体电流密度不变的基础上,用调整电解槽阳极炭块的配置数量,以及铝电解槽熔池导电面积的方法,重新设定铝电解槽的标定容量,当外部电网供电负荷发生增量变化时,需要恢复铝电解槽的原设计标定容量时,只需将阳极炭块钢爪,重新安装配置在阳极大母线上,使之恢复该熔池区域的热电化学反应功能即可。

21.方法五、当外部电网供电负荷发生减量变化时,可将铝电解槽上在线生产阳极炭块的高度,低于铝液水平和电解质液两水平高度的阳极炭块,从电解槽内取出,用一个高度高于“两水平”高度的阳极炭块的钢爪组用重新安装配置该位置区域,并使得该阳极炭块的铝导杆不与阳极大母线产生导电接触,将阳极炭块的底掌,坐落在阴极炭块上即可。当外部电网供电负荷发生增量变化时,需要恢复铝电解槽的原设计标定容量时,只需将阳极炭块钢爪组进行上提至电解质液层,让铝导杆与铝电解槽的阳极大母线实施导电连接,致使阳极炭块能够参与熔池区域的热电化学反应即可。

22.依据上述技术方案:为了寻求单台铝电解槽工艺指标的优化,让在线工作的阳极炭块电流密度,始终处在有一个相对优化的数值状态,在进行铝电解槽阳极炭块配置数量的调整时,可对一个铝电解生产供电系例中若干台铝电解槽所配置的阳极炭块数量进行调

整。

23.本发明技术方案实施的目的:在铝电解槽生产过程中,可以依据外供网供电量负荷的多少,以及时间段,及时的通过采用调整铝电解槽阳极炭块配置数量以及调整阴极熔池导向面积的方法,重新调整铝电解槽的标定容量,将在线生产的铝电解槽按照外网供电的负荷约束设定的技术条件,进行连续稳定的生产。这样不仅可以避免因外网供电系统负荷的变化,所造成的停槽启动等经济技术损失。而且可使得现有电解铝生产企业的生产工艺,能够满足适应采用绿色能源作为电解铝能源配置需求,解决现有电解铝企业,因外供电网负荷波动较大,影响电解铝在线生产的铝电解槽连续稳定生产的技术难题。

附图说明

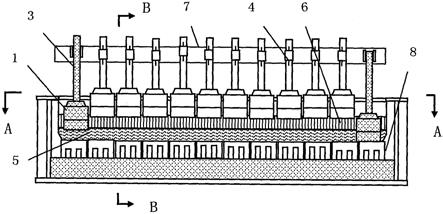

25.图1为铝电解槽结构的立面剖视主视图。

26.图2为图1的a-a向截面图。

27.图3为图1的b-b向剖视图。

28.其图中所示:1阳极炭块、2阳极钢爪、3铝导杆、4小盒卡具、5 铝液层、6电解质液层、7阳极大母线、8阴极炭块、9熔池、10电解槽壳体。

具体实施方式

29.以某电解铝生产企业在线生产系统现有标定容量 400ka的铝电解槽176台,共每台槽配置有阳极炭块48组,阳极炭块的平均电流密度为0.8a/cm2,按平均工作电压4000mv计算,其电解生产系统在线阳极炭块的总块数量应为8448块。

30.受客观自然条件的影响,在某一时间段内,其外部电网只能向电解铝企业提供应需求电量负荷90%的动力用电负荷,既降低10%的负荷供电量,并要求电解铝企业在线生产的铝电解槽进行限负荷运行。

31.其电解铝生产系列,就必需按照外部电网供电负荷下降10%幅度,用等比例的减少铝电解槽阳极炭块配置数量10%的方法、将铝电解槽在线运行时的标定容量由400ka降低为360ka,将电解生产系统176台阳极炭块的总块数量缩减降低7603块。既每台铝电解槽平均缩减5块阳极炭块,使之不参与电解热导化学反应即可。

32.这样做的好处是可将原传统应对外网负荷变化的操作工艺,所要停槽的电量负荷,平均转移平摊到在线生产系统的每台铝电解槽上,而不需要选择若干台铝电解槽,退出在线生产线,进行停槽处理。从而降低停槽风险和二次启动成本。

32.同理,如果以400ka电解槽因外网负荷降低20%,电解铝生产系列,就必需按照外部电网供电负荷下降20%幅度,用等比例的减少铝电解槽阳极炭块配置数量20%的方法、将铝电解槽在线运行时的标定容量由400ka 降低为320ka,将电解生产系统176台阳极炭块的总块数量缩减降低6605 块。既每台铝电解槽平均缩减10块阳极炭块,使之不参与电解热导化学反应即可。

33.同理,如果因外部供电系统所工的网电价格,是采用峰谷电价,企业,也可以采用改变调整铝电解槽在线生产标定容量的方法,在保证铝电解槽稳定运行的基础上,获取较大的经济效益,如白天高峰用电,电价高时,采用缩减标定容量生产,晚间底谷用电,电价低时,采用增扩标定容量的方式进行电解生产。

34.其具体操作方法可参照一下实施例进行。如图1、图2和图3所示。

35.假设:如果外网供电负荷降低了10%,其电解铝厂可以将原设计标定400ka容量的铝电解槽,每台铝电解槽配置48组阳极,将电解槽的标定容量重新设定为360ka,需要将每台铝电解槽的阳极炭块数量调整质36,时,其调整方法一是:用多功能天车将,选择4块阳极的铝导杆,将阳极大母线上的小盒卡具松开,将阳极炭块钢爪组整体抬高,使得阳极炭块的底掌,高于电解质液层上部一定距离,使其不向阴极传导电流,不参与热电化学反应即可。将阳极炭块钢爪组提高后,由于该组阳极上的覆盖料和炭块还保持原态,只是起到保温,维持铝电解槽热平衡,减少散热的功能。当需要恢复到400ka铝电解标定容量进行生产时,只需将铝导杆阳极炭块钢爪组下沉,使得阳极炭块底掌,插入到电解质液层中,参与热电化学反应即可。

36.假设:如果外网供电负荷降低了10%,其电解铝厂可以将原设计标定400ka容量的铝电解槽,每台铝电解槽配置48组阳极,将电解槽的标定容量重新设定为360ka,需要将每台铝电解槽的阳极炭块数量调整质36,时,其调整方法一是:用多功能天车将,选择4块阳极的铝导杆,将阳极大母线上的小盒卡具松开,在铝导杆和阳极大母线之间添加一块绝缘板,使得阳极电流不向阴极传导,其4组阳极炭块不参与热电化学反应即可。此时的阴极炭块和覆盖料还保持原态,只是起到保温,维持铝电解槽热平衡,减少散热的功能。当需要恢复到400ka铝电解标定容量进行生产时,只需将铝导杆和阳极大母线之间的绝缘垫板取出,使得阳极炭块参与热电化学反应即可。

37.以上两种方法,比较适合于外供电网负荷变动较小,以及错峰用电的铝电解槽进行标定容量调整。此法好处是,可快速的调整铝电解槽的设计标定容量

38.如果外网供电降低负荷的差值较大,或时间段较长。建议采用以下方法实施。如果需将设计标定400ka容量的铝电解槽重新改定为320ka 进行在线运行,既将每台铝电解槽配置48组阳极,改为配置40组阳极炭块进行在线运行,可在铝电解槽的两个端面,各选择4组阳极炭块钢爪组,将其铝导杆和阴极大母线之间断开,处于不导电状态,而后将阴极炭块的底掌,坐落在铝电解槽熔池底部的阴极炭块上即可。此时相当于在铝电解槽的两端,用不参与热电化学反应的阳极炭块,将铝电解槽的侧部炉墙加厚,将铝电解槽熔池的导电面积缩小,电解槽的容量降低,在此工况条件下,可以保证在线铝电解槽能够在在电流密度不变的情况下,只需调整铝电解槽的氧化铝的物料供给平衡,就可以使得所用的在线生产的铝电解槽长期稳定连续的生产,并保持较高的电流效率。如果需要恢复原原设计的400ka铝电解槽的标定容量,进行生产时,只需将上述几块阳极炭块钢爪组抬升,恢复铝导杆和阳极大母线的导电连接,使得阳极炭块底掌,进入到电解质液层中,参与热电化学反应即可。

39.如果是要将铝电解槽的标定容量进行降低调整时,也可将阳极炭块钢爪组上部的铝导杆(3)和阳极大母线之间的导电连接分开,将阳极炭块钢爪组,从铝电解槽熔池(10)内取出,使得铝电解槽该阳极炭块(1) 底掌所对应的热电化学反应熔池(1)区域面积相对减少,处于一个闲置的状态即可。

40.此法好处是,如果要将铝电解槽的标定容量进行升高调整,需要恢复阳极导电时,只需将阳极炭块钢爪组,重新安装配置在铝电解槽阳极大母线上,使之恢复该处区域的热电化学反应功能即可。

41.当利用阳极炭块调整铝电解槽的标定容量时,如果将不导电的阳极炭块坐落在铝

电解槽的出铝端或烟道端的阴极炭块的上部,相当于在该处增加了端部的侧部炉墙的厚度,其铝电解槽的熔池的长度尺寸缩短,铝电解槽的熔池面积减少。如果将不导电的阳极炭块坐落在铝电解槽中间位置的阴极炭块的上部,相当于将铝电解槽用碳素阳极碳块隔墙将铝电解槽的熔池分为两个部分,其隔墙的设置不仅可以减少铝电解槽的熔池面积。而且可以调整铝电解槽的水平电流和磁流场。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1