一种刹车片的防锈方法及通过该方法制得的刹车片与流程

1.本发明涉及汽车零部件领域,具体涉及一种刹车片的防锈方法及通过该方法制得的刹车片。

背景技术:

2.刹车片是汽车制动系统的重要零部件,其用途主要是用于刹车制动。随着人们环保意识的逐步增强,电动汽车的市场占有率越来越高,相较于传统燃油车,电动汽车有独特的能量回收技术(即:将制动产生的能量进行回收,将其储存在蓄电池里),如此便会使刹车片的使用寿命越来越长,同时也会对刹车片的防锈能力要求越来越高。现有的刹车片一般经过涂装来达到防锈的目的,但现有的涂料有附着力不够和涂抹不均匀等问题,影响防锈效果;且现有的防锈涂料容易受到外部环境的影响,这就导致在一些温差较大,相对湿度常年75%以上的地区,因为空气潮湿导致涂料失去保护功能,从而缩短了刹车片的使用寿命,严重时甚至会导致安全事故的发生。因此有必要探索一种能够进一步提高刹车片的抗腐蚀能力同时又不损害其装车尺寸的加工工艺。

技术实现要素:

3.鉴于以上现有技术的缺点,本发明的目的在于提供一种刹车片的防锈方法,以改善现有的刹车片防锈效果不理想的问题。

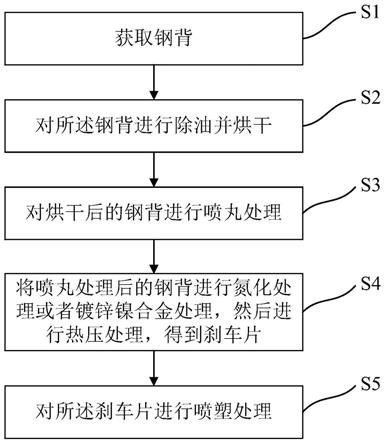

4.为实现上述目的及其它相关目的,本发明提供一种刹车片的防锈方法,包括步骤:获取钢背;对所述钢背进行除油并烘干;对烘干后的钢背进行喷丸处理;将喷丸处理后的钢背进行氮化处理或者镀锌镍合金处理,然后进行热压处理,得到刹车片;对所述刹车片进行喷塑处理。

5.在本发明一实施例中,所述除油步骤包括:将所述钢背置入超声波清洗液中,并使其在所述清洗液中运动并进行超声波清洗;其中,所述清洗液的温度为45

‑

55℃,ph值为9.5

‑

10.5;所述超声波的功率为6

±

0.3amp。

6.在本发明一实施例中,所述烘干的温度为100

‑

130℃。

7.在本发明一实施例中,所述氮化处理包括步骤:对所述钢背进行表面清洗;将钢背置于渗氮炉中,向渗氮炉中通入目标气体;同时对渗氮炉进行控温加热,并将炉温控制在阈值温度以下;当达到设定条件时,继续对所述渗氮炉进行控温加热,直至炉温达到渗氮温度。

8.在本发明一实施例中,所述镀锌镍合金处理包括步骤:对钢背进行清理;对钢背进行第一次除油;对钢背进行喷砂或抛光处理;将钢背挂装至目标挂架;对钢背进行第二次除油;对钢背进行第一次水洗;对钢背进行第三次除油;对钢背进行第一次清洗;对所述钢背进行浸蚀、活化处理;对钢背进行第二次清洗;对钢背进行电镀锌镍合金工艺;对钢背进行第二次水洗;对钢背进行活化处理;对钢背进行第三次水洗;对钢背进行钝化处理;对钢背进行第四次水洗;对钢背进行封闭处理;对钢背进行干燥处理;将所述钢背自目标挂架上取

下,并检验镀层是否合格,若合格,则进行热压处理。

9.在本发明一实施例中,所述热压处理包括步骤:将摩擦材料及钢背置于热压条件下进行热压处理,所述热压条件为:热压压制压力为单位面积压力为5.0

±

0.5kn/cm2,热压压制温度为:上模:155℃

±

5℃;内模及外模:155℃

±

5℃;下模:155℃

±

5℃;热压压制时间240

±

5s;所述热压压制时间为压制时间、放气时间以及保压时间的和。

10.在本发明一实施例中,所述目标气体为无水氨气或氮气。

11.在本发明一实施例中,所述阈值温度为150℃。

12.在本发明一实施例中,所述的设定条件为:渗氮炉内空气排除至10%以下,或排出的气体90%以上是氨气。

13.本发明还提供一种刹车片,所述刹车片通过上述的方法制得。

14.综上所述,本发明利用镀锌镍合金或氮化处理解决了传统防锈方式易受外部环境影响,涂料附着力不够等问题;再利用喷塑后塑粉能均匀分布的特点在刹车片表面形成保护层,做到双层保护,使刹车片的防锈效果更加稳定。

附图说明

15.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

16.图1为本发明刹车片的防锈方法于一实施例中的流程示意图。

17.图2为本发明s2中除油步骤于一实施例中的流程示意图。

18.图3为本发明s4中氮化处理步骤于一实施例中的流程示意图。

具体实施方式

19.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其它优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。还应当理解,本发明实施例中使用的术语是为了描述特定的具体实施方案,而不是为了限制本发明的保护范围。下列实施例中未注明具体条件的试验方法,通常按照常规条件,或者按照各制造商所建议的条件。

20.当实施例给出数值范围时,应理解,除非本发明另有说明,每个数值范围的两个端点以及两个端点之间任何一个数值均可选用。除非另外定义,本发明中使用的所有技术和科学术语与本技术领域的技术人员对现有技术的掌握及本发明的记载,还可以使用与本发明实施例中所述的方法、设备、材料相似或等同的现有技术的任何方法、设备和材料来实现本发明。

21.请参阅图1,本发明提供一种刹车片的防锈方法,包括步骤:s1,获取钢背;s2,对所述钢背进行除油并烘干;s3,对烘干后的钢背进行喷丸处理;s4,将喷丸处理后的钢背进行氮化处理或者镀锌镍合金处理,然后进行热压处理,得到刹车片;s5,对所述刹车片进行喷

塑处理。

22.氮化处理能够使氮原子渗入钢背表面,经过氮化处理的刹车片钢背具有优异的耐疲劳性、耐腐蚀性和耐高温性;镀锌镍合金具有优异的耐腐蚀性且镀层与基体间有足够的结合力,以保证镀层能够保证钢背基体不会腐蚀生锈;喷塑是通过高压静电设备充电,在电场的作用下,将塑粉喷涂到刹车片的表面,粉末会被均匀地吸附在刹车片表面,形成粉状的涂层;而粉状涂层经过高温烘烤后平整固化,塑粉会融化成一层致密的保护涂层,牢牢附着在刹车片表面,以此获取良好的防锈效果。

23.请参阅图2,在本发明一实施例中,所述s2中的除油步骤包括:s21,将所述钢背置入超声波清洗液中,并通过外力使其在所述清洗液中运动;s22,在清洗条件下,对所述钢背进行超声波清洗;所述清洗条件为:清洗液的温度为45

‑

55℃,所述清洗液的ph值为9.5

‑

10.5;所述超声波的功率为6

±

0.3amp。所述s2中烘干的温度为100

‑

130℃。

24.请参阅图3,在本发明一实施例中,所述s4中的氮化处理包括步骤:

25.s411,对所述钢背进行表面清洗;在本实施例中表面清洗包括步骤:使用气体去油法去油。而针对一些其他情况,例如钢背渗氮前的最后加工工艺可能产生阻碍渗氮的表面层,例如抛光、研磨、磨光等工艺,从而致使渗氮后氮化层不均匀或发生弯曲等缺陷,此时,表面清洗的步骤可以包括以下两种中的任一种:第一种,对钢背以气体去油,然后以氧化铝粉为喷料对钢背表面进行喷砂处理;第二种,对钢背表面作磷酸皮膜处理。

26.s412,对渗氮炉进行排除空气处理:将钢背置于渗氮炉中,向渗氮炉中通入目标气体,其流量尽量可能多;所述目标气体为无水氨气或氮气。将炉盖密封,同时对渗氮炉进行控温加热,并将炉温控制在阈值温度以下,所述阈值温度为150℃。排除炉内空气的主要作用是防止氨气分解时与空气接触而产生爆炸性气体,同时能够有效防止钢背及炉内支架的表面氧化。

27.s413,待所述渗氮炉中的空气含量或排出的气体达到设定条件时,继续对所述渗氮炉进行控温加热,直至炉温达到渗氮温度。所述的设定条件为:炉中的空气排除至10%以下,或排出气体含90%以上的氨气。排除空气的目的就是为了防止加热时空气中的氨气等会受热爆炸。

28.在本发明一实施例中,所述s4中的镀锌镍合金处理包括步骤:

29.s421,检验钢背是否合格。若合格则执行步骤s422。

30.零(部)件表面处理前的表面状态直接影响其表面处理质量,只有表面状态适合进行表面处理,再由操作者严格按工艺进行处理才能达到设计目的。因而,检查工件表面状态有无缺陷,是否合适是电镀的基础,也是电镀过程中最为重要的一步。

31.此工序要求检查电镀前零(部)件表面状态是否符合军标、车间第三层次文件中《金属零(部)件镀覆前质量控制要求》中相应的规定。应达到图样规定要求,以避免电镀后再次返工返修。零(部)件表面状态适于进行电镀时方可进入下道工序。

32.s422,对钢背进行清理;以除去钢背内外表面污物、金属屑标识等附着物。s423,对钢背进行第一次除油;利用有机溶剂对钢背进行除油。s424,对钢背进行喷砂或抛光处理;s425,将钢背挂装至目标挂架。

33.s426,对钢背进行第二次除油;即对钢背进行化学除油,由于钢背表面常沾有大量油污,需要进行化学除油:采用汽油或401除油剂擦拭浸泡零件,至无明显油污为止。

34.s427,对钢背进行第一次水洗。

35.s428,对钢背进行第三次除油,即电解除油,电解除油可完全除去工件表面油污,得到洁净金属表面。零(部)件除油后在流动水中清洗干净,观察呈全浸润状态即为除尽油污,可以转入下道工序。电解除油工艺条件为:氢氧化钠:30~50g/l;碳酸钠:20~30g/l;时间:5

‑

15min,至油污除尽为止:温度:70

‑

90℃:阳极电流密度:10a/dm2。

36.s429,对钢背进行第一次清洗。

37.s4210,对所述钢背进行浸蚀、活化处理。浸蚀是为除去工件表面的轻微锈蚀、活化金属,保证锌镍合金镀层的质量。浸蚀溶液:盐酸:5%;工作温度:20℃~30℃;时间:0.5~3min(至除尽锈蚀为止,根据表面锈蚀程度而定)。

38.s4211,对钢背进行第二次清洗。

39.s4212,对钢背进行电镀锌镍合金;本步骤中工作介质成分包括:氧化锌:10g/l~15g/l;氢氧化钠:100g/l~150g/l;开缸剂zn

‑

2mu:20

‑

25;添加剂zn

‑

2a:5

‑

7;光亮剂zn

‑

2b:4

‑

6;镍溶液zn

‑

2c:20

‑

25;温度:20

‑

30℃;dk:0.5a/dm2~4a/dm2;时间:20~60分钟;阳极:锌板;阴阳极面积比:1:1.5~2。

40.s4213,对钢背进行第二次水洗。根据产品的实际要求,可在第二次水洗后对钢背进行除氢处理。

41.s4214,对钢背进行活化处理,即在ph值为1.0

‑

1.2的hcl溶液中浸泡5

‑

10秒。

42.s4215,对钢背进行第三次水洗。

43.s4216,对钢背进行钝化处理;钝化的参数如下:钝化剂d

‑

4a:150ml/l;钝化剂d

‑

4b:150ml/l;ph值:0.8

‑

1.0;时间:40

‑

90秒;温度:18

‑

25℃;搅拌:手工或机械搅拌。

44.s4217,对钢背进行第四次水洗。

45.s4218,对钢背进行封闭处理;封闭处理的参数如下:tc

‑

6:500

‑

1000ml/l(要求较高时,可用原液);ph值:8

‑

9;温度:室温;时间:30~60秒;干燥:60~70℃30~60分钟。

46.s4219,对钢背进行干燥处理;s4220,将所述钢背自目标挂架上取下,并检验镀层是否合格,若合格,则进行热压处理。不合格的镀层需进行退除,退除条件是:盐酸:300~500g/l;温度:室温;时间:退尽为止。

47.在本发明一实施例中,所述s4中的热压处理包括步骤:s431,将摩擦材料及钢背置于热压条件下进行热压处理,所述热压条件为:热压压制压力为单位面积压力为5.0

±

0.5kn/cm2,热压压制温度为:上模:155℃

±

5℃;内模及外模:155℃

±

5℃;下模:155℃

±

5℃;热压压制时间240

±

5s;所述热压压制时间为压制时间、放气时间以及保压时间的和。

48.在本发明一实施例中,所述s5中喷塑处理的工艺参数如表1所示。

49.表1

[0050][0051]

本发明还提供一种刹车片,所述刹车片通过所述的方法制得。

[0052]

综上所述,本发明利用镀锌镍合金或氮化处理解决了传统防锈方式易受外部环境影响,涂料附着力不够等问题;再利用喷塑后塑粉能均匀分布的特点在刹车片表面形成保护层,做到双层保护,使刹车片的防锈效果更加稳定。本发明结合了多种防锈方式的优点,弥补了传统单一防锈方式的不稳定,使得刹车片防锈性能更加稳定、全面。所以,本发明有效克服了现有技术中的一些实际问题从而有很高的利用价值和使用意义。

[0053]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1