一种异原子掺杂镍铜双金属高效氨催化电极的制备方法

1.本发明涉及电催化技术领域,尤其是涉及一种异原子掺杂镍铜双金属高效氨催化电极的制备方法。

背景技术:

[0002] 近年来,氨(nh3)的电催化氧化研究得到了国内外研究学者的广泛关注。一方面,氨作为一种绝佳的富氢载体,其氢含量高达17.8 wt.%。氨价格低廉,室温即可液化,易于储存运输。此外,如yuqi guo. et al. carbon

‑

free sustainable energy technology: direct ammonia fuel cells. journal of power sources, 476 (2020) 228454研究指出:相比液氢,单位体积下液氨的比能量密度高40%、氢含量高70%。值得注意的是,在碱性溶液中,在低过电位条件下,氨的电催化氧化反应的产物为氮气和氢气,且其能耗要比电解水制氢低95%。此外,氨亦可直接作为一种理想无碳燃料,用于直接氨燃料电池,高燃烧值、价廉易得的特性使其有着天然的优势。另一方面,氨是来自于农业和工业的主要污染物之一。氨的潜在负面影响包括水体富营养化、土壤的过度施肥、某些水生物种的灭绝以及对人体健康造成的伤害。

[0003]

因此,电催化氨氧化技术不仅可以有效降低环境中的氨排放,而且可以“变废为宝”,或产生清洁的氢能源,亦或直接用于燃料电池供给能源。正是基于以上优势,电催化氨氧化领域近年来得到了广泛关注。总体而言,电催化氨氧化领域的进展取决于氨催化电极材料的发展。氨催化电极材料主要是以铂为代表的传统贵金属体系,如kang, y. et al. high performance ptxeu alloys as effective electrocatalysts for ammonia electro

‑

oxidation. international journal of hydrogen energy, 42(30), (2017)18959

‑

18967的报道中pteu/c具有很高的氨氧化活性,可有效将氨分解转化为氮气和氢气。然而,以铂为代表的传统贵金属催化剂成本高昂,且铂容易受n

ad

毒化而失活,难以推广普及。因此,如何制备高效的非贵金属催化剂是电催化氨氧化领域亟需解决的技术难题。近年来,镍、铁、铜等过渡金属单元或多元(氢)氧化物被许多学者广泛用于电催化剂的研究。其中相关研究表明,镍铜双金属催化剂对于氨的催化氧化有很好的效用,ni、cu之间存在良好的过渡金属配体效应。然而,氨催化电极表面重构层次浅显,niooh、cuo真实活性物种没有很好地形成与暴露,这迫切需要探究一种更好的方法对氨催化电极表面重构过程进行深度调控,以获取用于电催化氨氧化领域的高效氨催化电极。

技术实现要素:

[0004]

本发明的目的是在于提供一种异原子掺杂镍铜双金属高效氨催化电极的制备方法,该制备方法能大幅降低用于电催化氨氧化的催化电极的成本,同时具有良好的氨催化氧化性能与稳定性。

[0005]

本发明的目的是这样实现的:一种异原子掺杂镍铜双金属高效氨催化电极的制备方法,具体包括以下步骤:

步骤1、将电极基底分别在稀盐酸、无水乙醇和去离子水中进行超声预处理,去除表面污染物,烘干;步骤2、将镍盐、铜盐以及异原子化合物的均匀混合水溶液和预处理后的电极基底,装入高压反应釜中;步骤3、将高压反应釜密封于干燥箱内恒温水热处理,待冷却后取出电极基底,水洗烘干;步骤4、再将步骤3所得的电极基底送入马弗炉中,低温退火处理,自然冷却取出,获得预催化电极;步骤5、饱和甘汞电极作为参比电极,以铂丝作为对电极,预催化电极为工作电极,组成三电极体系,在碱性溶液中氨氧化电势的范围内,循环扫描20~100圈,调控催化电极表面发生电化学重构,最终制得异原子掺杂的镍铜双金属高效氨催化电极。

[0006]

步骤1中所述的电极基底为碳纸(cp)、碳纤维纸(cfp)、泡沫镍(nf)、泡沫铜(cf)、碳布、碳纤维布、钛板、硼掺杂金刚石(bdd)薄膜或钌铱电极板中的一种;三种溶液中超声预处理时间均为10~60 min;稀盐酸的浓度范围为1~5 mol/l。

[0007]

步骤2中所述的镍盐包括硫酸镍、氯化镍、溴化镍、硝酸镍以及它们的水合物;铜盐包括硫酸铜、氯化铜、硝酸铜以及它们的水合物;所述异原子为s、p、se、te、sb、n、b或c中的一种,所述异原子化合物包括硫脲、硫醇、九水硫化钠、磷酸氢二钠、磷酸二氢钠、磷酸二氢钾、磷酸氢二甲、磷酸氢钾、磷酸氢钠、硒粉、硒化钠、锑酸钠、二水碲酸钠、硼氢化钾、硼氢化钠、碳化硅、碳化硼、氮化硼、氮化硅、氮化铝。

[0008]

步骤5所述的氨氧化电势区间为:0~0.7 v vs.sce;碱性溶液包括氢氧化钠溶液、氢氧化钾溶液,浓度范围为1~5 mol/l。

[0009]

本发明的优点在于:相比于铂基催化电极而言,本发明通过水热

‑

低温退火

‑

电化学重构策略,以碳纸、碳纤维纸、碳布、碳纤维布、泡沫镍、泡沫铜、钛板、硼掺杂金刚石(bdd)薄膜或钌铱电极板中的一种作为电极基底制备异原子掺杂镍铜双金属氨催化电极,可大幅降低电极制备成本。更重要的是,碱性电化学条件下氨催化电极表面金属

‑

异原子的弱离子键断裂,异原子的离子的动态迁移引发剧烈的表面重构现象,形成了更多的活性中心并提供更有利的氮物种吸附位点,这极大地优化了氨催化电极的氨催化氧化性能。

[0010]

采用本发明制备的氨催化电极在未使用传统贵金属条件下,即可获得较高的氨催化氧化性能与稳定性,这对以低成本获取高效的氨催化电极有着重要意义,且制备简便。

附图说明

[0011]

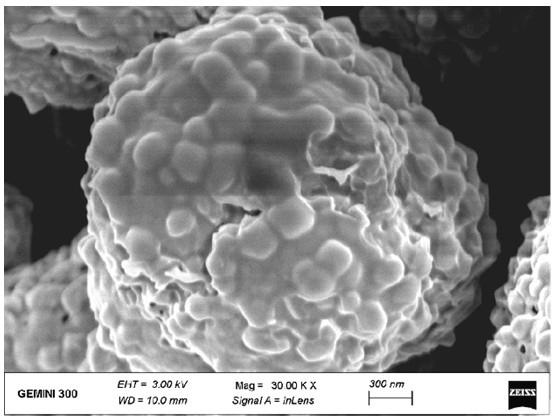

图1为实施例1制备的ni1cu3‑

s/cp预催化电极的扫描电子显微(sem)照片;图2为实施例1制备的ni1cu3‑

s

‑

t/cp催化电极的扫描电子显微(sem)照片;图3是实施例1制备的ni1cu3‑

t/cp、ni1cu3‑

s

‑

t/cp催化电极的循环伏安法测试(cv)谱图;图谱中,(a)是以ni1cu3‑

s

‑

t/cp催化电极为工作电极;(b)是以ni1cu3‑

t/cp催化电极为工作电极。饱和甘汞电极(sce)为参比电极,铂丝为对电极,在0.2 mol/l nh4cl和l mol/l naoh组成的混合水溶液中,扫描速度为20 mv/s的条件下得到的电流密度

‑

电压曲线;图4是实施例1制备的ni1cu3‑

t/cp、ni1cu3‑

s

‑

t/cp催化电极的计时电流法(i

‑

t)谱

图。图谱中,(a)是以ni1cu3‑

s

‑

t/cp催化电极为工作电极;(b)是以ni1cu3‑

t/cp催化电极为工作电极。饱和甘汞电极(sce)为参比电极,铂丝为对电极,在0.2 mol/l nh4cl和l mol/lnaoh组成的混合水溶液中,恒电位为0.6 v的条件下得到的计时电流曲线;图5是实施例1制备的ni1cu3‑

s

‑

t/cp(上部)、ni1cu3‑

s/cp(下部)催化电极的x射线衍射(xrd)图谱。

具体实施方式

[0012]

以下结合附图对本发明的实施例作详细说明:以下实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和过程,但本发明的保护范围不限于下述的实施例。

[0013]

实施例1:步骤1、将碳纸(cp)基底分别在稀盐酸(1 mol/l)、无水乙醇和去离子水中进行超声预处理15 min,去除表面污染物,烘干;步骤2、将niso4·

7h2o(0.113 g,0.40 mmol)、cuso4·

5h2o(0.300 g,1.20 mmol)、尿素(0.300 g,5.00 mmol),硫脲(0.300 g,4.00 mmol),在超声溶解于40 ml水中,和两片预处理后的cp基底(1

×

1 cm2)装入45 ml聚四氟乙烯内衬不锈钢高压反应釜中;步骤3、将上述高压反应釜密封于干燥箱中120℃恒温6 h,待自然冷却取出cp基底,水洗烘干;步骤4、将步骤3所得的cp基底送入马弗炉中400 ℃恒温30 min,自然冷却取出,获得ni1cu3‑

s/cp预催化电极。用扫描电子显微镜测试得到如图1所示的扫描电镜(sem)照片,图中可见,电化学调控之前呈现为纳米球簇,由许多均匀分散的纳米球颗粒组成;步骤5、由工作电极、对电极、参比电极组成三电极体系,以铂丝作为对电极,饱和甘汞电极作为参比电极,预催化电极ni1cu3‑

s/cp为工作电极,在1 m naoh溶液中进行循环扫描20圈,电化学调控形成ni1cu3‑

s

‑

t/cp催化电极。电势设定区间:0~0.7 v vs.sce,扫速为:20 mv s

‑1。用扫描电子显微镜测试得到如图2所示的扫描电镜(sem)照片,相比之前,电化学调控后粒径更加微小的纳米球颗粒在碳纸基底上高度分散。

[0014]

电催化氨氧化性能评价:由工作电极、对电极、参比电极组成三电极体系,以经前述步骤制得的预催化电极作为工作电极,饱和甘汞电极(sce)作为参比电极,铂丝电极作为对电极,在0.2 mol/l nh4cl和l mol/l naoh的水溶液中,扫描速率为20 mv/s的条件下,在电化学工作站(chi 604e,上海辰华)上记录电流密度随电压的变化情况,得到的曲线如图3(a)中所示。如图所示,通过与未硫化的ni1cu3‑

t/cp电极作对比(图3(b)),发现采用该方法制备的催化电极,ni1cu3‑

s

‑

t/cp电极氨氧化电流密度峰值为116 ma/cm2,高于ni

‑

cu

‑

t/cp电极的氨氧化电流密度(29 ma/ cm2),显著提升了催化氨氧化性能。

[0015]

另一方面,如图4计时电流曲线(i

‑

t)谱图所示,长时间运行过程中氨氧化电流密度没有明显减小,这证明催化电极稳定性良好。此外,据图5中xrd图谱显示,电化学调控对于催化电极表面重构形成niooh、cuo活性物种有重要作用,活性中心的大量形成提供了更好更多的氮物种吸附位点,对催化氨氧化性能的提升起着决定性作用。这一切都表明采用本制备方法可以获得高效稳定的氨催化电极。

[0016]

实施例2:步骤1、将泡沫镍(nf)基底分别在稀盐酸(2 mol/l)、无水乙醇和去离子水中进行超声预处理20 min,去除表面污染物,烘干称重,记为m0;步骤2、将nicl2·

6h2o(0.095 g,0.40 mmol)、cucl2·

2h2o(0.205 g,1.20 mmol)、尿素(0.300 g,5.00 mmol),磷酸氢二钠(0.171 g,1.20 mmol),在超声搅拌下完全溶解于40 ml水中,和两片预处理后的nf基底(1

×

1 cm2)装入45 ml聚四氟乙烯内衬不锈钢高压反应釜中;步骤3、将上述高压反应釜密封于干燥箱中120℃恒温6 h,待自然冷却取出nf基底,水洗烘干;步骤4、将步骤3所得的nf基底送入马弗炉中400℃恒温30 min,自然冷却取出,获得ni

‑

cu

‑

p/nf预催化电极;步骤5、以铂丝作为对电极,饱和甘汞电极作为参比电极,预催化电极ni

‑

cu

‑

p/nf为工作电极,组成三电极体系,在1 m koh溶液中进行循环扫描50圈,电化学调控形成ni

‑

cu

‑

p

‑

t/nf催化电极。电势设定区间:0 ~ 0.7 v vs.sce,扫速为:20 mv s

‑1。

[0017]

实施例3:步骤1、将碳纤维纸(cfp)基底分别在稀盐酸(3 mol/l)、无水乙醇和去离子水中进行超声预处理30 min,去除表面污染物,烘干;步骤2、将ni(no3)2·

6h2o(0.116 g,0.40 mmol)、cu(no3)2·

3h2o(0.216 g,1.20 mmol)、尿素(0.300 g,5.00 mmol),na2teo4·

2h2o(0.330 g,1.20 mmol),在超声溶解于40 ml水中,和两片预处理后的cfp基底(1

×

1 cm2)装入45 ml聚四氟乙烯内衬不锈钢高压反应釜中;步骤3、将上述高压反应釜密封于干燥箱中120℃恒温6 h,待自然冷却取出cfp基底,水洗烘干,称重,记为m1;步骤4、将步骤3所得cfp基底送入马弗炉中400℃恒温30 min,冷却后取出,获得ni

‑

cu

‑

te/cfp预催化电极;步骤5、以铂丝作为对电极,饱和甘汞电极作为参比电极,预催化电极ni

‑

cu

‑

te/cfp为工作电极,组成三电极体系,在4 m koh溶液中循环扫描50圈,电化学调控形成ni

‑

cu

‑

te

‑

t/cfp催化电极。电势设定区间:0 ~ 0.7 v vs.sce,扫速为:20 mv s

‑1。

[0018]

实施例4:步骤1、将泡沫铜(cf)基底分别在稀盐酸(5 mol/l)、无水乙醇和去离子水中进行超声振荡预处理60 min,去除表面污染物,烘干;步骤2、将niso4·

7h2o(0.113 g,0.40 mmol)、cuso4·

5h2o(0.300 g,1.20 mmol)、尿素(0.300 g,5.00 mmol),在超声溶解于40 ml水中,形成溶液a1;将硒粉(0.095 g,1.20 mmol),kbh4(0.129 g,2.4 mmol)加至40 ml水中,超声搅拌30 min,形成溶液a2;a1、a2两种溶液与两片预处理后的cf基底(1

×

1 cm2)装入45 ml聚四氟乙烯内衬不锈钢高压反应釜中;步骤3、将上述高压反应釜密封于干燥箱中120℃恒温12 h,待冷却后取出cf基底,水洗,烘干;步骤4、将步骤3所得cf基底送入马弗炉中400℃恒温30 min,自然冷却取出,获得

ni

‑

cu

‑

se/cp预催化电极;步骤5、以铂丝作为对电极,饱和甘汞电极作为参比电极,预催化电极ni

‑

cu

‑

se/cp为工作电极,组成三电极体系,在5 m naoh溶液中循环扫描100圈,电化学调控形成ni

‑

cu

‑

se

‑

t/cp催化电极。电势设定区间:0 ~ 0.7 v vs.sce,扫速为:20 mv s

‑1。

[0019]

以上公开的仅为本发明的具体实施例,但是本发明并非局限于此,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。显然这些改动和变型均应属于本发明要求的保护范围保护内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何特殊限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1