应用镍铁催化剂与氢氧化物导电聚合物水电分解制氢系统的制作方法

1.本发明涉及制氢技术领域,具体涉及一种应用镍铁催化剂与氢氧化物导电聚合物水电分解制氢系统。

背景技术:

2.根据美国能源部的数据,目前美国每年生产约1000万吨氢气,其中大部分都通过天然气转化工艺制成。研究人员表示,采用可再生能源发电,以分解水产氢可以带来很大的经济和环境效益。水电解制氢是一种较为方便的制取氢气的方法。在充满电解液的电解槽中通入直流电,水分子在电极上发生电化学反应,分解成氢气和氧气。其化学反应式如下 :

①

、碱性条件阴 极:4h2o+4e=2h2

↑ꢀ

+4oh阳 极: 4oh

‑

4e=2h2o+o2

↑

总反应式:2h2o=2h2

↑

+ o2

↑②

、酸性条件阳 极:2h2o

‑

4e=o2

↑ꢀ

+4h阴 极: 4h+4e=2h2

↑

反应遵循法拉第定律,气体产量与电流和通电时间成正比。

3.目前的水电解系统采用的是非常昂贵的催化剂,大都采用一种称为质子交换膜水电解槽的设备来分解水,此种设备的产氢率很高,但是价格昂贵,要在酸性条件下工作,需要依赖铂和铱等贵金属催化剂以及钛制成的耐腐蚀金属板,投入大。

4.因此,需要提供一种应用镍铁催化剂与氢氧化物导电聚合物水电分解制氢系统,以解决上述现有存在的问题。

技术实现要素:

5.有鉴于此,本发明提供一种应用镍铁催化剂与氢氧化物导电聚合物水电分解制氢系统,镍、铁两种元素更便宜,而且储量更丰富,降低生产成本;氢氧化物导电聚合物能够与镍铁催化剂结合,为快速电化学反应提供高ph值的环境,制氢速率提高。

6.为解决上述技术问题,本发明提供一种应用镍铁催化剂与氢氧化物导电聚合物水电分解制氢系统,包括电解槽,所述电解槽包括顶部开口的槽体、设置于槽体内底部的隔板,所述隔板将槽体内部分隔成正极槽和负极槽,所述正极槽的上侧与负极槽的上侧连通,所述正极槽内设置正电极,所述负极槽内设置负电极;所述正极槽内设置镍铁催化剂,所述负极槽内设置氢氧化物导电聚合物,氢氧化物导电聚合物与镍铁催化剂结合,为快速电化学反应提供高ph值环境。

7.进一步的,所述隔板的高度不小于槽体的深度,所述隔板的上侧贯穿开设有通孔,所述通孔的高度小于槽体顶部的高度。

8.进一步的,所述隔板的高度小于槽体的深度。

9.进一步的,所述槽体的内侧壁上开设有插装槽,所述隔板包括板主体、与板主体的两端连接且插装于插装槽内的插板体。

10.进一步的,所述镍铁催化剂按照1:1~10的镍铁摩尔比,在铁盐溶液中加入预处理过的泡沫镍,超声,待充分溶解后,得到镍铁催化剂。

11.进一步的,所述泡沫镍的预处理为酸洗、水洗和乙醇洗。

12.进一步的,所述铁盐为fe(no

3 )3•

9h

2 o和/或fecl3•

6h

2 o 中的至少一种。

13.进一步的,所述泡沫镍为片状。

14.进一步的,所述泡沫镍的厚度为1.2

‑

1.6mm,面密度为360

‑

380g/m2。

15.本发明的上述技术方案至少包括以下有益效果:1、镍铁催化剂中的镍、铁两种元素更便宜,而且储量更丰富,降低生产成本;2、氢氧化物导电聚合物能够与镍铁催化剂结合,为快速电化学反应提供高ph值的环境,制氢速率提高;3、正极槽的上端和负极槽的上端连通,随着电解的进行,正极槽和负极槽内的液体会减少,当正极槽和负极槽内的液体不再混合接触时,电解停止,气体不再产生,由此可提醒工作人员补充液体且不至于损坏正电极和负电极。

附图说明

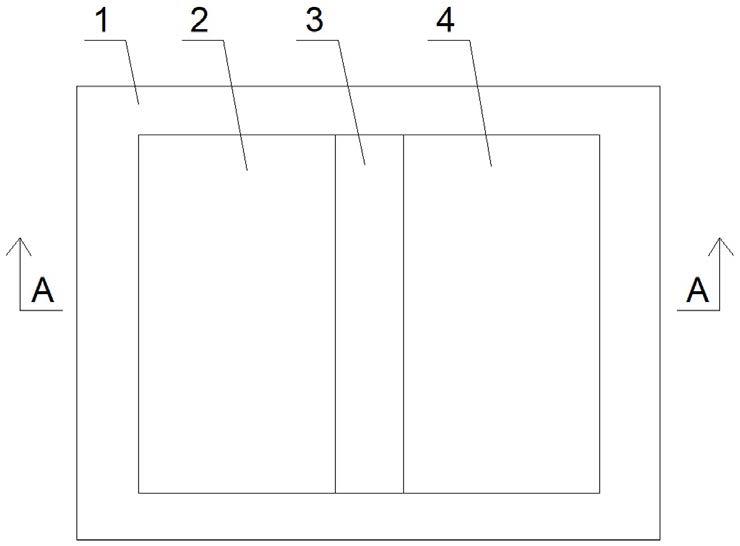

16.图1为本发明一个实施例中电解槽的结构示意图;图2为本发明一个实施例中a

‑

a方向的剖面结构主视图;图3为本发明另一个实施例中a

‑

a方向的剖面结构主视图;图4为本发明另一个实施例中电解槽的结构示意图。

17.图中:1、槽体;2、正极槽;3、隔板;301、板主体;302、插板体;4、负极槽;5、通孔;6、正电极;7、负电极。

具体实施方式

18.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图1

‑

4,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

19.如图1所示,一种应用镍铁催化剂与氢氧化物导电聚合物水电分解制氢系统,包括电解槽,电解槽包括顶部开口的槽体1、设置于槽体1内底部的隔板3,隔板3将槽体1内部分隔成正极槽2和负极槽4,正极槽2的上侧与负极槽4的上侧连通,正极槽2内设置正电极6,负极槽4内设置负电极7;

正极槽2内设置镍铁催化剂,负极槽4内设置氢氧化物导电聚合物,氢氧化物导电聚合物与镍铁催化剂结合,为快速电化学反应提供高ph值环境。

20.具体而言,一种应用镍铁催化剂与氢氧化物导电聚合物水电分解制氢系统,包括电解槽,电解槽包括顶部开口的槽体1、安装在槽体1内底部的隔板3,隔板3将槽体1内部分隔成正极槽2和负极槽4,正极槽2的上侧与负极槽4的上侧连通,正极槽2内设置正电极6,负极槽4内设置负电极7;正极槽2内设置镍铁催化剂,镍铁催化剂中的镍、铁两种元素更便宜,而且储量更丰富,降低生产成本;负极槽4内设置氢氧化物导电聚合物,氢氧化物导电聚合物为现有合成成分,镍铁催化剂氢氧化物导电聚合物与镍铁催化剂结合,为快速电化学反应提供高ph值环境,提高制氢速率。

21.根据本发明的一个实施例,如图1

‑

2所示,隔板3的高度与槽体1的深度相同,这样一来,隔板3的顶部与槽体1的顶部齐平,外型上更加规则、美观。隔板3的上侧贯穿开设有通孔5,该通孔5使得正极槽2的上侧和负极槽4的上侧连通,当正极槽2和负极槽4内的液位高于通孔5的高度时,正极槽2和负极槽4内的液体混合连通,位于正极槽2内的正电极6和位于负极槽4内的负电极7能够正常工作从而水电解制氢。水电解制氢的过程中,正极槽2内的液体和负极槽4内的液体会减少,当液位下降到低于通孔5时,正极槽2和负极槽4内的液体不再混合接触,正电极6和负电极7即便处于正常通电状态,水电解反应也会停止,氢气不再产生,这里可以设置用于检测氢气流量的流量仪(现有技术、图中未示出),外接控制器和报警器(现有技术、图中未示出),一旦氢气不再产生,报警器就会提醒工作人员正极槽2和负极槽4内的液位过低,液体不足,需要补液,无需工作人员时刻关注,更加智能,且不至于损坏正电极6和负电极7。

22.在其它实施例中,隔板3的高度大于槽体1的深度,隔板3上开设的通孔5的高度小于槽体1顶部的高度,同样可以达到上实施例中的效果。

23.根据本发明的另一个实施例,如图1和图3所示,隔板3的高度小于槽体1的深度,这样一来,正极槽2的顶部与负极槽4的顶部连通,并且,隔板3上无需开设通孔5,制造工艺更加简单,节省制造成本。

24.在本发明的一个实施例中,如图4所示,槽体1的内侧壁上开设有两条插装槽,插装槽沿竖直方向布置,两条插装槽分别位于槽体1相对的两侧壁上。隔板3包括板主体301、与板主体301的两端连接且插装于插装槽内的插板体302。隔板3一体切割成型,制造工艺简单。通过插装的方式使隔板3与槽体1连接,拆装便捷,便于清洗。

25.在本发明的另一个实施例中,镍铁催化剂按照1:1~10的镍铁摩尔比,在铁盐溶液中加入预处理过的泡沫镍,超声,待充分溶解后,得到镍铁催化剂。

26.进一步的,泡沫镍的预处理为酸洗、水洗和乙醇洗,酸洗、水洗和乙醇洗为现有技术,不在这里赘述。铁盐为fe(no3 )3

•

9h2 o和/或fecl3

•

6h2 o 中的至少一种。泡沫镍为片状。泡沫镍的厚度为1.2

‑

1.6mm,面密度为360

‑

380g/m2。在该实施例中,泡沫镍为深圳市科晶智达科技有限公司公司牌号为eq

‑

bcnf

‑

16m的市售品。

27.本发明的工作原理:将清洗干净的隔板3安装进槽体1内,通过插板体302插装进插装槽内的方式使隔板3与槽体1连接,拆装便捷,清洗方便;隔板3将槽体1内的容纳腔分隔成正极槽2和负极槽4,正极槽2内插入正电极6,负极槽4内插入负电极7,正极槽2内盛装镍铁

催化剂,负极槽4内盛装氢氧化物导电聚合物,镍铁催化剂与氢氧化物导电聚合物结合,为快速电化学反应提供高ph值的环境,提高制氢速率;其中,镍铁催化剂中的镍、铁两种元素更便宜,而且储量更丰富,降低生产成本。

28.在本发明中,除非另有明确的规定和限定,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

29.以上是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1