一种大尺寸纳米压印用镍模板的制备方法与流程

1.本技术涉及纳米压印技术领域,尤其涉及一种大尺寸纳米压印用镍模板的制备方法。

背景技术:

2.纳米压印是一种简单的纳米图形复制的工艺,对比传统光刻,纳米压印具有高分辨率、低成本、高产率、制作周期短的特点。因此,纳米压印技术是当前微纳加工制造的前沿关键性技术,作为一种大面积、高产率、低成本的图案复制技术,可以继续为半导体工业界按照摩尔定律缩小半导体元器件尺寸提供技术支持,因此该技术自发明以后得到极大的推广和发展。

3.纳米压印技术的关键要素主要是:模板制备、图形压印转移方式、关键材料应用,其中模板制备作为工艺源头尤为重要,模板主要分为母模板和子模板,母模板通常采用硅材料经过光刻工艺制程制备而来,存在加工精度要求高、耗时长、成本高、易损坏等特性。子模板通常采用高分子聚合物材料,通过热固化或紫外固化方式复制母模板图形而来,大大降低了母模板的损坏风险及生产成本,但是大批量生产过程中子模板频繁复制也会对母模板造成污染损坏,因此需要采用镍模板替代硅模板,镍模板作为大批量生产制造的母模板,可提高压印产品的生产效率。

4.现有的大尺寸镍模板制备工艺是:将多个镍子模板铺设在玻璃上,然后采用固化胶将相邻镍子模板的缝隙填充,固化胶很容易从缝隙中溢出,导致制得的大尺寸镍模板具有明显的拼接缝,且其无法达到平整一致。

技术实现要素:

5.有鉴于此,本技术提供了一种大尺寸纳米压印用镍模板的制备方法,可快速、精准、低成本制备大面积的,平整一致的,不存在拼接缝的纳米压印镍模板。

6.本技术提供了一种大尺寸纳米压印用镍模板的制备方法,所述制备方法包括:

7.步骤1、制备多块拼接式塑料单元,所述拼接式塑料单元的第一面设有预置图案;

8.步骤2、将多块所述拼接式塑料单元拼接形成整体塑料片,然后在所述整体塑料片的预置图案面上设有保护膜,再将所述整体塑料片贴合在预先涂有紫外固化胶的载体上,得到第一样品;其中,所述整体塑料片的非预置图案面贴合在所述载体的紫外固化胶表面;

9.步骤3、在气压为1~5mpa的环境下,对所述第一样品加热处理,然后对热处理后的样品照射紫外光,待所述紫外固化胶固化后,剥离所述保护膜,得到第二样品;

10.步骤4、在所述第二样品表面设有种子层,然后在所述种子层上电镀镍层,得到第三样品;

11.步骤5、剥离所述第三样品的拼接式塑料单元和载体,制得纳米压印镍模板。

12.具体的,所述保护膜是一种洁净保护软膜片,性质接近于polyethylene(pe),贴合所述拼接式塑料单元的第一面后不易脱落,且与是紫外固化胶不粘结。

13.另一实施例中,步骤1中,相邻所述拼接式塑料单元的尺寸和形状相互配合,所有所述拼接式塑料单元拼接形成整体。

14.另一实施例中,相邻所述拼接式塑料单元的拼接边结构为平齐结构;或相邻所述拼接式塑料单元的拼接边结构为相互对接配合的凸起和凹陷结构。

15.具体的,相邻所述拼接式塑料单元的形状可以为矩形形状。

16.具体的,所述拼接边的平齐结构,可使得相邻所述拼接式塑料单元相互拼接成整体;所述拼接边的凸起和凹陷结构可以为相互对接的台阶状结构或者榫卯结构,可使得相邻所述拼接式塑料单元相互拼接成整体。

17.具体的,将多块所述拼接式塑料单元拼接形成整体塑料片,然后在所述整体塑料片的预置图案面上设有保护膜,由于保护膜的静电吸附作用,可使多块所述拼接式塑料单元拼接成整体,且该整体塑料片不容易不散开,可直接贴合在涂有固化胶的载体上,然后通过压力作用,整体塑料片牢固贴合在载体上,也能除去固化胶中的气泡,由于保护膜的作用,固化胶不会从缝隙中溢出,同时在气压为1~5mpa的环境下,使得第二样品为均匀一致的无缝的塑料片,便于之后电镀制得大尺寸的均匀一致的无缝的镍模板。

18.另一实施例中,步骤2中,还包括塑料外框,所述塑料外框设有与多块所述拼接式塑料单元相配合的空缺;

19.多块所述拼接式塑料单元拼接在所述塑料外框的空缺内形成整体塑料片。

20.具体的,所述拼接式塑料单元的形状可根据实际需要设置,可以为任意形状;所述塑料外框的空缺可根据实际需要设置在不同位置上,如空缺位置可以是均匀分布在塑料外框中,也可以为集中分布在特定位置,本技术不作具体限定;同时,也可以根据实际需要,在不同空缺上拼接具有不同预置图案的拼接式塑料单元,方便修改整体塑料片上的图案,有利于后续得到具有不同图案的镍模板。

21.具体的,将多块所述拼接式塑料单元拼接在所述塑料外框的空缺形成整体塑料片,塑料外框使得多块拼接式塑料单元可直接固定到载体特定位置上,使拼接式塑料单元在载体上不会移动,,然后在所述整体塑料片的预置图案面上设有保护膜,由于保护膜的静电吸附作用,可使多块所述拼接式塑料单元拼接成整体,且该整体塑料片不容易不散开,可直接贴合在涂有固化胶的载体上,然后通过压力作用,整体塑料片牢固贴合在载体上,也能除去固化胶中的气泡,由于保护膜的作用,固化胶不会从缝隙中溢出,同时在气压为1~5mpa的环境下,使得第二样品为均匀一致的无缝的塑料片,便于之后电镀制得大尺寸的均匀一致的无缝的镍模板。

22.另一实施例中,步骤1中,所述拼接式塑料单元的制备方法包括:将厚度为0.2~0.6mm的含氟塑料片贴合在硅模板的图案面上,放置压印机腔室,升温到155~180℃,施加3.5~8mpa气压,持续1~3min,冷却后,剥离得到带有预置图案的拼接式塑料单元;

23.或所述拼接式塑料单元的制备方法包括:将在厚度为0.2~0.6mm的热塑性聚酯pet旋涂一层厚度为0.5~1um的翻模胶水,之后贴合在硅模板的图案面上,施加3.5~8mpa气压,开启uv灯照射1~5min。

24.具体的,所述含氟塑料片为一种工作模具复制材料,性质接近于polycarbonate(pc),其固化后杨氏模量很高(达到gpa级别),可用于复制高精度结构,如微纳结构。

25.另一实施例中,步骤2中,所述载体为玻璃片、硅片或聚碳酸酯(pc)中的一种。

26.另一实施例中,步骤2中,所述预先涂有紫外固化胶的载体的制备方法包括:将载体放置在匀胶机上,将紫外固化胶旋涂在所述载体的表面。

27.具体的,所述紫外固化胶为现有常规的uv固化胶水,所述紫外固化胶为一种uv固化成型胶水,波长365nm,时间1min,成型后具备一定粘性。

28.具体的,所述拼接式塑料单元的预置图案可以为现有常规的完整图案,也可以为现有的大尺寸图案中的一部分,本技术不作具体限定。

29.具体的,步骤2中,所述拼接式塑料单元的预置图案为大尺寸图案时,按照所述大尺寸图案进行拼接,将多块所述拼接式塑料单元拼接形成整体塑料片,然后在所述整体塑料片的预置图案面上设有保护膜,再将所述整体塑料片贴合在预先涂有紫外固化胶的载体上,可采用滚轮将拼接后的拼接式塑料单元贴合在载体上,以除去两者间的气泡;亦可通过气刀贴合或类似除泡机工作原理整个样品施加大气压,辅助加热,将拼接后的拼接式塑料单元贴合在载体上,以除去两者间的气泡,得到第一样品。

30.另一实施例中,步骤3中,所述加热处理的温度为50℃~80℃,所述加热处理的时间为1~5min。

31.另一实施例中,步骤3中,所述紫外光的功率为300~500mw/cm2,所述照射时间为1~6min。

32.另一实施例中,步骤4中,采用磁控溅射镀膜技术,在所述第二样品表面沉积厚度为100~200nm的种子层,所述磁控溅射的功率1.8~1.9kw,所述磁控溅射的气压为0.3~0.5pa,所述磁控溅射的负偏压为350~450v,所述磁控溅射的沉积温度200~250℃,所述磁控溅射的沉积时间为1~2min。

33.另一实施例中,步骤4中,所述电镀方法包括:将表面设有种子层的第二样品置于电镀槽中,所述电镀槽中的电镀液为氨基磺酸镍,所述电镀的温度为50~60℃,所述电镀液的ph值为3.9~4.5,在所述种子层上电镀厚度为0.25~0.3mm的镍层。

34.具体的,所述种子层可为镍膜等现有常规的金属膜,所述种子层用于后续电镀镍层。

35.本技术中,提供了一种大尺寸纳米压印用镍模板的制备方法,载体设置紫外固化胶,然后将贴合了保护膜的已拼接的整体塑料片贴合在载体上,施加压力,使得整体塑料片的非预置图案面紧密贴合在载体上,由于保护膜的作用,固化胶不会从缝隙中溢出,使得第二样品为无缝塑料片;对该载体照射紫外光,紫外光固化紫外固化胶,剥离保护膜后,在整体塑料片的预置图案面上设置种子层,再在种子层上电镀镍层;将整体塑料片和载体剥除,得到纳米压印镍模板,纳米压印镍模板镍层,镍层表面上设有预置拼接图案。

36.从以上技术方案可以看出,本技术具有以下优点:

37.1、本技术可快速、精准、低成本地捕获图形拼接成大面积镍模板,大大降低了拼版制备镍模板的制造成本;

38.2、本技术先采用拼接式塑料单元拼接形成整体塑料片,整体塑料片贴合在载体的固化胶后,形成无缝的塑料片,通过该无缝的塑料片很容易制得大面积的镍模板,大面积镍模板作为母模板,以便压印产品大批量生产制造使用,提高生产效率及产品良率,有利于产品大批量生产;

39.3、本技术制得的无拼接缝隙的大面积镍模板在批量生产过程中不易损坏,不产生

形变,大大提升产线产能。

附图说明

40.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

41.图1为本技术实施例提供的纳米压印镍模板的制备方法流程图,包括制备单元塑料片,将所有含氟塑料片拼接得到整版含氟塑料片,在整版含氟塑料片的预置拼接图案面上贴合保护膜,在玻璃上均匀旋涂uv光固化胶,然后将贴合了保护膜的整版含氟塑料片贴合在玻璃上,对整版含氟塑料片上加压使得整版含氟塑料片紧密贴合在玻璃上,使得uv光固化胶填充至相邻的含氟塑料片的缝隙;然后对该玻璃照射uv光,uv光固化uv光固化胶;接着剥离保护膜,在整版含氟塑料片的预置拼接图案面上设置镍膜,再在镍膜上电镀镍层,镍膜和镍层形成镍模板,最后将含氟塑料片与镍模板分离,得到纳米压印镍模板;

42.图2为本技术实施例提供的拼接式塑料单元拼接成型的第一样品正面图;

43.图3为本技术实施例提供的第一样品、第三样品和纳米压印镍模板的结构示意图;

44.图4为本技术实施例1的纳米压印镍模板拼接处的局部外观图;

45.图5为本对比例的纳米压印镍模板拼接处的局部外观图。

具体实施方式

46.本技术提供了一种大尺寸纳米压印用镍模板的制备方法,用于解决现有技术中难以制备大面积的,平整一致的金属镍模板的技术缺陷。

47.下面将对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

48.其中,以下实施例所用原料或试剂均为市售或自制。

49.以下实施例需求设备包括:切割机、匀胶机、压印机、磁控溅射镀膜机和电镀设备。

50.如图2所示,图2为本技术实施例提供的拼接式塑料单元拼接成型的第一样品正面图;本发明提供了一种大尺寸纳米压印镍模板拼版制备方法。工艺步骤包括:

51.1)采用厚度为0.2~0.6mm,面积为的含氟塑料片贴合硅模板,放置压印机腔室,升温到155~180℃,施加3.5~8mpa气压,持续1~3min,之后冷却至室温,剥离得到带有预置图案的含氟塑料片;

52.2)重复步骤1)操作,复制多块带有预置图案的含氟塑料片;

53.3)将步骤2的含氟塑料片裁切成65mm

×

50mm大小的单元,为图案塑料块a;

54.4)采用厚度为0.2~0.6mm、200mm

×

200mm大小的整版含氟塑料片,裁切出若干66mm

×

51mm大小的空缺,得到塑料外框b,依次将步骤3得出图案塑料块a拼接在塑料外框b的所有空缺内,拼接得到整版含氟塑料片,含氟塑料片的图案面朝上并覆上整版保护膜;

55.5)在厚度为0.4~0.8mm、200mm

×

200mm大小的玻璃上滴加5~10ml的uv光固化胶水,放置匀胶机中,启动匀胶机,玻璃被真空吸附住,采用

①

500rpm,5s;

②

2000~3000rpm,60s的条件旋涂使uv光固化胶水均匀分布在玻璃表面,得到匀胶玻璃;

56.6)将步骤4)得到的带有保护膜的整版含氟塑料片贴合在步骤5)得到的匀胶玻璃上,采用滚轮贴合,将整版含氟塑料片的非图案面与玻璃紧密贴合,滚轮压力去除两者间的气泡,得到第一样品;

57.7)将步骤6)得到得第一样品放入压印机腔室,升温到50~80℃,施加1~5mpa气压,持续1~5min,让uv光固化胶水填充整版含氟塑料片上的拼接缝隙,整版含氟塑料片表面的保护膜使得uv光固化胶水不会溢出缝隙,所有含氟塑料片均匀受力使得整版塑料片均匀性一致;之后保持相同温度与气压的情况下打开uv灯照射,功率300~500mw/cm2,持续1~6min,使uv光固化胶水固化,剥离保护膜得到第二样品,第二样品为无拼接缝隙的整版塑料片样品;

58.8)将步骤7)第二样品放入磁控溅射镀膜机腔室,溅射功率1.8~1.9kw,溅射气压0.3~0.5pa,负偏压350~450v,沉积温度200~250℃,沉积时间1~2min,持续沉积一层厚度为100~200nm的镍膜;

59.9)将步骤8)样品放入电镀槽,电镀液为氨基磺酸镍,温度为50~60℃,电镀液的ph值为3.9~4.5,在镍膜上持续电镀制得厚度为0.25~0.3mm的镍层,得到第三样品;

60.10)剥除步骤9)第三样品中的整版塑料片与玻璃,得到无拼接缝隙的大面积的纳米压印镍模板。

61.实施例1

62.本技术提供了一种大尺寸纳米压印用镍模板的制备方法,工艺步骤包括:

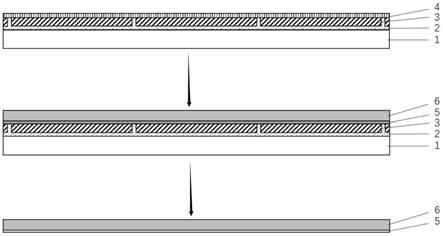

63.请参阅图3,图3为本技术实施例提供的第一样品、第三样品和纳米压印镍模板的结构示意图。图3从上往下分别为第一样品、第三样品和纳米压印镍模板,图3从上往下数第一幅图为第一样品的结构示意图,玻璃1上旋涂紫外固化胶2,然后将贴合了保护膜4的整版含氟塑料片3贴合在玻璃1上,施加压力,使得整版含氟塑料片3紧密贴合在玻璃1上;图3从上往下数第二幅图为第三样品的结构示意图,对该玻璃照射紫外光,紫外光固化紫外固化胶2,剥离保护膜4后,在整版含氟塑料片3的预置拼接图案面上设置镍膜5,再在镍膜5上电镀镍层6,镍膜5和镍层6形成镍模板;图3从上往下数第三幅图为纳米压印镍模板的结构示意图,将含氟塑料片3与镍模板分离,得到纳米压印镍模板,纳米压印镍模板为双层结构,为相互结合的镍膜5和镍层6,镍膜5上设有预置拼接图案。

64.1)采用厚度为0.2mm的含氟塑料片贴合硅模板,放置压印机腔室,升温到155℃,施加3.5mpa气压,持续3min,之后冷却至室温,剥离得到带有预置图案的含氟塑料片;

65.2)重复步骤1)操作,复制多块带有预置图案的含氟塑料片;

66.3)将步骤2的含氟塑料片裁切成65mm

×

50mm大小的单元,为图案塑料块;

67.4)采用厚度为0.2mm、大小为200mm

×

200mm的整版含氟塑料片,裁切出若干66mm

×

51mm大小的空缺,得到塑料外框,依次将步骤3得出图案塑料块拼接在所有空缺中,图案面朝上并覆上整版保护膜;

68.5)在厚度为0.6mm、大小为200mm

×

200mm的玻璃上滴加5ml紫外固化胶水,放置匀胶机真空吸附住,采用

①

500rpm,3s,

②

2000rpm,60s的条件旋涂使紫外固化胶水均匀分布;

69.6)将步骤4)得到的含有保护膜的整版含氟塑料片贴合在步骤5)得到的匀胶玻璃上,整版含氟塑料片的非预置图案面贴合在紫外固化胶表面,采用滚轮贴合,赶出气泡;

70.7)将步骤6)得到的样品放入压印机腔室,升温到65℃,施加3mpa气压,持续2min,

让紫外固化胶水填充满缝隙,整版含氟塑料片表面的保护膜使得紫外固化胶水不会溢出拼接的缝隙,所有含氟塑料片均匀受力使得整版含氟塑料片均匀性一致;之后保持相同温度与气压的情况下打开紫外灯照射,持续1min,使紫外固化胶水固化,剥离保护膜得到无拼接缝隙的整版含氟塑料片样品;

71.8)将步骤7)样品放入磁控溅射镀膜机腔室,溅射功率1.9kw,溅射气压0.5pa,负偏压450v,沉积温度250℃,沉积时间2min,持续沉积一层厚度约为100nm的镍膜;

72.9)将步骤8)样品放入电镀槽中,电镀槽含有电镀液为氨基磺酸镍,电镀的温度55℃,电镀液的ph值为4,在镍膜上持续电镀制得厚度约为0.25mm的镍层;

73.10)剥除步骤9)样品中的整版塑料片与玻璃,得到无拼接缝隙的大面积的纳米压印镍模板。

74.本实施例采用图案塑料块拼接在塑料外框的空缺中的方式,可根据实际需要调整图案塑料块在塑料外框的位置和数量,也可以修改空缺上的图案类型,由于保护膜的静电吸附作用,步骤4的含有保护膜的整版含氟塑料片不会散开,直接贴合在涂有固化胶的载体上,然后通过滚轮压力作用,整体塑料片牢固贴合在载体上,也能除去固化胶中的气泡,由于保护膜的作用,固化胶不会从缝隙中溢出,同时在气压为3mpa的环境下,使得整版含氟塑料片为均匀一致的无缝的塑料片,便于之后电镀制得大尺寸的均匀一致的无缝的镍层。

75.对比例

76.本技术对比例提供了现有点胶拼板技术制备镍模板方法,制备方法包括:

77.1)制备若干单模软模板样品;

78.2)在相应的基底对位、拼接、固定;

79.3)采用点胶器材设备控制出胶路径及胶量;

80.4)采用刮刀或吸收材料去除缝隙边缘溢胶;

81.5)uv固化实现整版拼接;

82.6)镀膜制备种子层薄膜;

83.7)电镀制备镍模板;

84.8)分离脱模,得到纳米压印镍模板。

85.观察本技术实施例1的纳米压印镍模板和本对比例的纳米压印镍模板拼接处的局部图,结果如图4和图5所示,从图4和图5可知,本实施例制备的镍模板拼接处没有缝隙,对比例的纳米压印镍模板的拼接处有明显的缝隙痕迹。

86.现有的点胶拼板技术是将需要拼接区域摆放固定好位置,在缝隙处点胶填充满后固化。理论上可以精确计算填充满的胶量,但是实际中,缝隙精度、点胶喷头喷溅、胶量控制精度等都会造成溢胶或填充不满缝隙的情况。还有一种情况作为补偿方案,是用刮刀贴合样品,将溢出的胶液刮去在进行固化,此方法可以去除溢胶,但是缝隙边缘会留下痕迹,后段工艺镀膜后变得清晰可见,此方法制得镍模板存在明显拼接缝隙痕迹,不利于产品制造,且痕迹如果清除不干净容易造成凸起,这样镍模板平整度达不到要求,无法用于生产。

87.本技术实施例的纳米压印镍模板,通过含氟塑料片采用高温高压方式压印精准抓取硅模版上纳米结构图形数据;拼接式塑料单元拼接成整版拼接塑料单元后,覆盖在整版拼接塑料单元上的保护膜需完整贴合,且可与固化后的紫外固化胶水完整分离;通过高压方式使得紫外固化胶水填充拼接缝隙,制得无缝大面积拼接塑料单元;采用保护膜贴合方

式,可以有效防止uv固化胶水溢出缝隙造成凸起,可在无缝大面积拼接塑料单元上沉积镍膜和电镀镍层,得到均匀性一致,不存在拼接缝隙,大面积,大尺寸的镍模板。

88.本技术的说明书及上述附图中的术语“第一”、“第二”、“第三”、“第四”等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本技术的实施例例如能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其他步骤或单元。

89.应当理解,在本技术中,“至少一个(项)”是指一个或者多个,“多个”是指两个或两个以上。“和/或”,用于描述关联对象的关联关系,表示可以存在三种关系,例如,“a和/或b”可以表示:只存在a,只存在b以及同时存在a和b三种情况,其中a,b可以是单数或者复数。字符“/”一般表示前后关联对象是一种“或”的关系。“以下至少一项(个)”或其类似表达,是指这些项中的任意组合,包括单项(个)或复数项(个)的任意组合。例如,a,b或c中的至少一项(个),可以表示:a,b,c,“a和b”,“a和c”,“b和c”,或“a和b和c”,其中a,b,c可以是单个,也可以是多个。

90.以上所述,以上实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1