一种离心旋转电镀机及电镀工艺的制作方法

1.本发明涉及电镀工业装备技术领域,具体是涉及一种离心旋转电镀机及电镀工艺。

背景技术:

2.对于0201以下微型如01005、008004片式元器件、微型继电器触点以及直径50μm的小颗粒金属或在非金属表面已金属化的零件小规格产品,若采用滚镀、振镀方式进行电镀处理,由于产品自身重量轻,易漂浮,电镀成品合格率低下,严重影响了电镀效果和效率,同时尺寸微型小规格产品也容易滞留在滚筒的缝隙和阴极棒上,造成漏镀现象。为解决电镀成品合格率和效率问题,最好的办法采用离心旋转电镀机和离心电镀工艺达到高效均匀的电镀层效果。

3.目前,离心旋转电镀机大多采用人工卸下电镀缸套后下料或手动真空抽取卸料,效率低下,手动真空抽取卸料时会出现电镀件残留。电镀过程中会出现电镀缸套导电带严重起皮和电镀件与电镀缸内表面或电镀件间相互粘接现象,同时出现清洗不彻底、电镀溶液残留相互污染砚象。

技术实现要素:

4.本发明的目的在于提供一种安全可靠自动程度高、电镀件成品质量稳定的离心旋转电镀机及电镀工艺。该方法和装置有效解决了0201以下微型如01005、008004片式元器件、微型继电器触点以及直径50μm的小颗粒金属或在非金属表面已金属化的零件小规格产品电镀生产时成品合格率高、质量稳定一致的问题。

5.为了实现上述目的,本发明所采用的技术方案为:一种离心旋转电镀机,包括机架,主要由可移动的镍阳极装置、可移动的锡阳极装置、清洗管、保护罩、防溢罩、电镀缸系统、电镀缸系统旋转装置、自动卸料机构、阴极旋转电镀缸系统固定架、电镀缸系统移位机构、收料斗组成;所述的电镀缸系统是由电镀缸套、耐酸碱腐蚀的氟橡胶垫、氟橡胶垫安装盘、弹簧、升降机构组成,氟橡胶垫中间高向外侧倾斜,在弹簧力作用下氟橡胶垫安装盘带动氟橡胶垫与电镀缸套压紧密封。

6.作为本发明的优选技术方案,该离心旋转电镀机中:

7.电镀、清洗完成后,在升降机构作用下电镀缸套与氟橡胶垫脱开,电镀件利用氟橡胶垫安装盘自身旋转和去离子水的冲洗,电镀件在离心力作用下通过电镀缸套下面的空隙输送到卸料用斜锥斗中,在冲洗水流和收料斗下方振动装置作用下将电镀件通过卸料管口传送到收料斗内,实现自动卸料。

8.所述的电镀缸系统旋转装置是由电机通过同步带传动带动氟橡胶垫安装盘、电镀缸套旋转。

9.所述的防溢罩与电镀缸套上表面之间的带凹槽垫圈的底部设多个凹槽。

10.所述的自动卸料机构是由氟橡胶垫安装盘、弹簧、升降机构、阴极旋转电镀缸系统

固定架组成,升降机构带动氟橡胶垫安装盘升降。

11.所述的电镀缸系统移位机构是由电机带动阴极旋转电镀缸系统固定架处齿轮轴上不完全齿轮与机架上内齿轮啮合旋转,带动阴极旋转电镀缸系统固定架在

±

25

°

范围内旋转移位。

12.离心旋转电镀机的电镀工艺,包括以下步骤:

13.a、用大口杯或塑料袋里面电镀件倒入电镀缸内,用水枪把倒入的电镀件在电镀缸内均匀分散开;启动离心旋转电镀机,注入去离子水,电镀缸套转速升至100r/min~120r/min,待液位到位后在2~5s内将电镀缸套转速升至150~180r/min,进行5~10s正反转去离子水脉冲预清洗,然后将电镀缸套转速升为360~400r/min进行40~60s长时间甩水阶段;

14.b、注入电镀液,进行5~10s正反转预浸,同时将电镀件散开,并将电镀件转移到电镀缸套导电带上,此时电镀缸套转速由0r/min升至150~180r/min;瞬间2s内将电镀缸套转速由150~180r/min升至190~220r/min,进入电镀镍或镀锡阶段,整流电源延时5s后软启动,再进行电镀处理;电镀时正反转时间比为1:1,整个电镀时间由镀层厚度要求确定,可由安培小时计控制,根据需要确定电流大小和安培小时计数值;电镀缸套转速应在正转结束前10s内电镀缸套转速降至150~180r/min,再延长5s降为0r/min;再在5s内电镀缸转速升至190~220r/min进行反转电镀,同样电镀缸套转速应在反转结束前10s内电镀缸套转速降至150~180r/min,再延长5s降为0r/min;整流电源在镀镍或镀锡结束前提前2~5s进行软关断;然后将电镀缸套转速升为360~400r/min进行40~60s长时间甩水阶段;

15.c、镀镍结束后注入去离子水进行第一次5~10s正反转去离子水脉冲快速清洗电镀件,此时电镀缸套转速为150~180r/min;然后保持20~30s润洗过程,对电镀件进行完全彻底清洗,然后将电镀缸套转速为360~400r/min进行40~60s长时间甩水阶段,除去电镀残液;

16.d、电镀结束后,先进行5s缓冲去离子水清洗,此时电镀缸套转速为150~180r/min,然后将电镀缸转速为360~400r/min进行40~60s长时间甩水阶段,除去残液;

17.e、最后清洗结束后进行自动卸料,此时电镀缸套转速为180r/min,并注水冲洗5s内完成。

18.与现有技术相比,本发明的有益效果表现在:

19.1、此离心旋转电镀机具有一站式、多步清洁电镀的优点,适用范围广,不仅适用于一工位离心镀设备,也适用于由此一工位组成的二组或二组以上的多工位组成离心旋转电镀机或离心旋转电镀生产线。

20.2、有效解决了0201以下微型如01005、008004片式元器件、微型继电器触点以及直径50μm的小颗粒金属或在非金属表面已金属化的零件小规格产品电镀生产时成品合格率高、质量稳定一致的问题;自动离心脱水、卸料;电镀溶液成份、浓度自动分析添加,电镀生产时溶液稳定一致。

21.3、100%的阴极效率下进行电镀,为大规模生产提供了一个廉价的途径。

22.4、此离心旋转电镀机设备允许超高电流电镀,电镀速度比常规滚镀、振镀快3倍以上;没有媒介物的浪费;电镀工作后清洗无残液,无污染,清洗干净彻底;溶液循环使用,节能、环保。

23.5、此离心旋转电镀机设备结构紧凑,操作简单并运行稳定可靠,占地面积小。

24.6、此离心旋转电镀机设备所镀的电镀件镀层结晶细致、紧密、结合力高,镀层均匀性一致性好。

25.7、此离心旋转电镀机设备不仅适合镀用于镀镍、锡工艺,也适用于镀铜、锌、锡合金、金、银等多种电镀工艺的生产。

附图说明

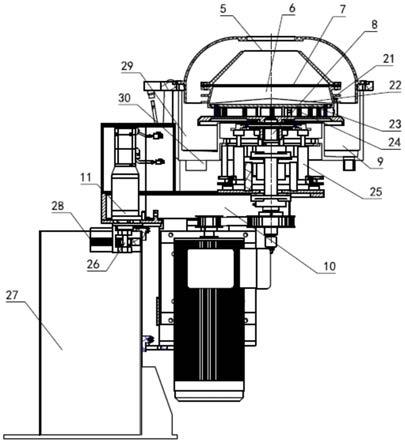

26.图1是本发明离心旋转电镀机的整体正面结构示意图。

27.图2是本发明离心旋转电镀机的机架后视图。

28.图3是本发明离心旋转电镀机去除可移动镍(锡)阳极、清洗管、机架后主视图。

29.图4是本发明离心旋转电镀机去除可移动镍(锡)阳极、清洗管、机架后左剖视图。

30.图5是本发明离心旋转电镀机溶液循环管路及配套设备图。

31.图中:1-可移动的镍阳极装置,2-可移动的锡阳极装置,3-清洗管,4-保护罩,5-防溢罩,6-电镀缸系统,7-凹槽垫圈,8-电镀缸系统旋转装置,9-自动卸料机构,10-阴极旋转电镀缸系统固定架,11-电镀缸系统移位机构,12-镍溶液接液盒,13-锡溶液接液盒,14-收料斗,15-清洗水接液盒,16-管路系统,17-镍(锡)溶液母槽,18-泵,19-过滤机,20-电镀溶液成份-浓度自动分析添加系统,21-电镀缸套,22-氟橡胶垫,23-氟橡胶垫安装盘,24-弹簧,25-升降机构,26-齿轮轴,27-机架,28-内齿轮,29-斜锥斗,30-振动装置。

具体实施方式

32.参照图1-4所示,一种离心旋转电镀机,由可移动的镍阳极装置1、可移动的锡阳极装置2、清洗管3、保护罩4、防溢罩5、电镀缸系统6、凹槽垫圈7、电镀缸系统旋转装置8、自动卸料机构9、阴极旋转电镀缸系统固定架10、电镀缸系统移位机构11、镍溶液接液盒12、锡溶液接液盒13、收料斗14、清洗水接液盒15、管路系统16、镍(锡)溶液母槽17、泵18、过滤机19、电镀溶液成份、浓度自动分析添加系统20等部件以及电气控制系统组成。

33.电镀缸系统6是由电镀缸套21、耐酸碱腐蚀的氟橡胶垫22、氟橡胶垫安装盘23、弹簧24、升降机构25组成,工作时在弹簧力作用下氟橡胶垫安装盘23带动氟橡胶垫22与电镀缸套21压紧密封;氟橡胶垫除密封面为平面外,中间高向外侧倾斜,便于出料时在离心力作用下自动卸向斜锥斗29内。

34.防溢罩5与电镀缸套21上表面之间的带凹槽垫圈7的底部设多个凹槽,凹槽深度根据电镀件直径或厚度确定,一般为0.1~0.5mm,凹槽深度应保证镍(锡)溶液和清洗水通过,但电镀件不允许电镀件通过或卡在凹槽处。

35.电镀缸系统旋转装置8是由电机通过同步带传动带动氟橡胶垫安装盘23、电镀缸套21旋转,电镀工作时由变频器变频调速。

36.自动卸料机构9是由氟橡胶垫安装盘23、弹簧24、升降机构25、阴极旋转电镀缸系统固定架10组成。升降机构25可采用凸轮旋转带动氟橡胶垫安装盘23升降,也可以采用伺服电机通过丝杆螺母或气缸带动氟橡胶垫安装盘23升降。

37.电镀缸系统移位机构11是由电机带动阴极旋转电镀缸系统固定架10处齿轮轴26上不完全齿轮与机架27上内齿轮28啮合旋转,从而带动阴极旋转电镀缸系统固定架10旋转移位。

38.电镀缸系统移位机构11通过齿轮轴26上不完全齿轮正反方向旋转就能实现电镀缸系统6位于可移动的镍阳极装置1、可移动的锡阳极装置2位置正下方,此时,斜锥斗29收集口对正镍溶液水接液盒12、锡溶液水接液盒13。而电镀完毕斜锥斗29收集口对正收料斗14,旋转电镀缸系统移位机构11采用旋转编码器、接近开关定位其对应位置。收料斗14内设有过滤布、海绵,滤布在海绵上方,便于去离子水排出,但电镀件留在过滤布上。

39.离心旋转电镀机中不工作时,电镀缸系统6位于清洗管3位置正下方,此时斜锥斗29收集口对正清洗水接液盒15。

40.离心旋转电镀机中可移动的镍阳极装置1、可移动的锡阳极装置2、清洗管3位置固定不动,只作上下运动,根据需要伸入电镀缸系统6内工作,阴极旋转电镀缸系统固定架10在需要时由电镀缸系统移位机构11作

±

25

°

内旋转运动,分别实现电镀缸系统位于可移动的镍阳极装置1、可移动的锡阳极装置2、清洗管3单元位置下方;此时,斜锥斗29收集口分别对正镍溶液接液盒12、锡溶液接液盒13、收料斗14及清洗水接液盒15,不需要时则分别退回至原位置。

41.离心旋转电镀机电镀过程中电镀缸系统6内镍(锡)溶液或清洗水在离心力作用下通过防溢罩5与电镀缸上表面的带凹槽垫圈7密封,从垫圈凹槽处自动脱去镍(锡)溶液或清洗水,脱液时由斜锥斗29接液,分别流入机架上呈弧线布局的镍溶液接液盒12、锡溶液接液盒13、清洗水接液盒15,镍(锡)溶液分别经管路系统16流入对应的镍(锡)溶液母槽17,清洗水经管路系统排至废水处理站处理。

42.请一并参阅图5,管路系统16包括给排水、回液管及输液管路、泵18、过滤机19循环过滤管路、溶液加热、冷却管路(冷却介质为冷冻水、热源为蒸汽或电加热)、镍(锡)溶液母槽17以及气缸传动用气动管路系统。

43.离心旋转电镀机电镀时镍(锡)溶液、清洗水经各自泵、管路系统、分别通过可移动的镍阳极装置1、可移动的锡阳极装置2内出液管注入电镀缸系统6内;清洗水通过可移动的清洗管3内出液管注入电镀缸内。注入时液位高度由安装在保护罩4上光电液位开关检测,到达规定的液位时,泵停止工作,液位低时泵运行。

44.离心旋转电镀机在电镀、清洗完成后,在升降机构25作用下电镀缸套21与氟橡胶垫22脱开,电镀件利用氟橡胶垫安装盘23自身旋转和去离子水的冲洗,电镀件在离心力作用下通过电镀缸套下面的空隙输送到卸料用斜锥斗29中,在冲洗水流和收料斗14下方振动装置30作用下将电镀件通过卸料管口传送到收料斗内,实现自动卸料。

45.离心旋转电镀机中电镀溶液成份、浓度自动分析添加系统20,自动分析镍溶液中总镍离子、氯离子、硼酸,锡溶液中二价锡离子浓度、锡溶液酸度,及时补充溶液中各离子消耗量和酸度要求,电镀生产时溶液稳定一致。

46.离心旋转电镀机溶液温度自动控制,预洗—电镀—清洗—出料整个过程通过plc+触摸屏控制自动完成。

47.离心旋转电镀机不仅适用于一工位离心镀设备,也适用于由此一工位组成的二组或二组以上多工位组成离心旋转电镀机或离心旋转电镀生产线。

48.离心旋转电镀机不仅适用于镀镍、锡工艺,也适用于镀铜、锌、锡合金、金、银等多种电镀工艺的生产。

49.实施例1

50.一种离心旋转电镀0201以下微型如01005、008004片式元器件ni-sn工艺方法,包括以下步骤:

51.a、用大口杯或塑料袋里面电镀件倒入电镀缸内,用水枪把倒入的电镀件在电镀缸内均匀分散开。启动离心旋转电镀机,注入去离子水,电镀缸套转速升至100r/min,待液位到位后在2s内将电镀缸套转速升至150r/min左右,进行5s正反转去离子水脉冲预清洗,然后将电镀缸套转速升为360/min左右进行60s长时间甩水阶段。

52.b、注入电镀液,进行5s正反转预浸,同时将电镀件散开,并将电镀件转移到电镀缸套导电带上,此时电镀缸套转速升至150r/min左右;瞬间2s内将电镀缸套转速由150r/min升至190r/min左右,进入电镀镍或镀锡阶段,整流电源延时5s后软启动,再进行电镀处理;电镀时正反转时间比为1:1,整个电镀时间由镀层厚度要求确定,可由安培小时计控制,根据需要确定电流大小和安培小时计数值;电镀缸套转速应在正转结束前10s内电镀缸套转速降至150r/min,再延长5s降为0r/min;再在5s内电镀缸转速升至190r/min左右进行反转电镀,同样电镀缸套转速应在反转结束前10s内电镀缸套转速降至150r/min,再延长5s降为0r/min;整流电源在镀镍或镀锡结束前提前2s进行软关断。然后将电镀缸套转速升为360r/min左右进行60s长时间甩水阶段。

53.c、镀镍结束后注入去离子水进行第一次5s正反转去离子水脉冲快速清洗电镀件,此时电镀缸套转速为150r/min左右;然后保持20s润洗过程,对电镀件进行完全彻底清洗,然后将电镀缸套转速为360r/min左右进行60s长时间甩水阶段,除去电镀残液。

54.d、电镀结束后,先进行5s缓冲去离子水清洗,此时电镀缸套转速为150r/min左右,然后将电镀缸转速为360r/min左右进行60s长时间甩水阶段,除去残液。

55.e、最后清洗结束后进行自动卸料,此时电镀缸套转速为180r/min左右,并注水冲洗5s内完成。

56.f、施镀件预洗干净彻底,电镀时预浸、电镀过程中施镀件无产生施镀件聚集、沾接现象;镀层结晶细致、紧密、结合力高,镀层均匀性好,施镀件镀层符合标准,成品合格率高、质量稳定一致;在电镀缸套内施镀件装载量在适配(施镀件装载量少时应加输助导电珠)情况下,无产生起皮现象。

57.实施例2

58.一种离心旋转电镀0201以下微型如01005、008004片式元器件ni-sn工艺方法,包括以下步骤:

59.a、用大口杯或塑料袋里面电镀件倒入电镀缸内,用水枪把倒入的电镀件在电镀缸内均匀分散开。启动离心旋转电镀机,注入去离子水,电镀缸套转速升至110r/min,待液位到位后在3s内将电镀缸套转速升至165r/min左右,进行7s正反转去离子水脉冲预清洗,然后将电镀缸套转速升为380r/min左右进行50s长时间甩水阶段。

60.b、注入电镀液,进行7s正反转预浸,同时将电镀件散开,并将电镀件转移到电镀缸套导电带上,此时电镀缸套转速升至165r/min左右;瞬间2s内将电镀缸套转速由165r/min升至205r/min左右,进入电镀镍或镀锡阶段,整流电源延时5s后软启动,再进行电镀处理;电镀时正反转时间比为1:1,整个电镀时间由镀层厚度要求确定,可由安培小时计控制,根据需要确定电流大小和安培小时计数值;电镀缸套转速应在正转结束前10s内电镀缸套转速降至165r/min,再延长5s降为0r/min;再在5s内电镀缸转速升至205r/min左右进行反转

电镀,同样电镀缸套转速应在反转结束前10s内电镀缸套转速降至165r/min,再延长5s降为0r/min;整流电源在镀镍或镀锡结束前提前3s进行软关断。然后将电镀缸套转速升为380r/min左右进行50s长时间甩水阶段。

61.c、镀镍结束后注入去离子水进行第一次7s正反转去离子水脉冲快速清洗电镀件,此时电镀缸套转速为165r/min左右;然后保持25s润洗过程,对电镀件进行完全彻底清洗,然后将电镀缸套转速为380r/min左右进行50s长时间甩水阶段,除去电镀残液。

62.d、电镀结束后,先进行5s缓冲去离子水清洗,此时电镀缸套转速为165r/min左右,然后将电镀缸转速为380r/min左右进行50s长时间甩水阶段,除去残液。

63.e、最后清洗结束后进行自动卸料,此时电镀缸套转速为180r/min左右,并注水冲洗5s内完成。

64.f、施镀件预洗干净彻底,电镀时预浸、电镀过程中施镀件无产生施镀件聚集、沾接现象;镀层结晶细致、紧密、结合力高,镀层均匀性好,施镀件镀层符合标准,成品合格率高、质量稳定一致;在电镀缸套内施镀件装载量在适配(施镀件装载量少时应加输助导电珠)情况下,无产生起皮现象。

65.实施例3

66.一种离心旋转电镀0201以下微型如01005、008004片式元器件ni-sn工艺方法,包括以下步骤:

67.a、用大口杯或塑料袋里面电镀件倒入电镀缸内,用水枪把倒入的电镀件在电镀缸内均匀分散开。启动离心旋转电镀机,注入去离子水,电镀缸套转速升至120r/min,待液位到位后在5s内将电镀缸套转速升至180r/min左右,进行10s正反转去离子水脉冲预清洗,然后将电镀缸套转速升为400r/min左右进行40s长时间甩水阶段。

68.b、注入电镀液,进行10s正反转预浸,同时将电镀件散开,并将电镀件转移到电镀缸套导电带上,此时电镀缸套转速升至180r/min左右;瞬间2s内将电镀缸套转速由180r/min升至220r/min左右,进入电镀镍或镀锡阶段,整流电源延时5s后软启动,再进行电镀处理;电镀时正反转时间比为1:1,整个电镀时间由镀层厚度要求确定,可由安培小时计控制,根据需要确定电流大小和安培小时计数值;电镀缸套转速应在正转结束前10s内电镀缸套转速降至180r/min,再延长5s降为0r/min;再在5s内电镀缸转速升至220r/min左右进行反转电镀,同样电镀缸套转速应在反转结束前10s内电镀缸套转速降至180r/min,再延长5s降为0r/min;整流电源在镀镍或镀锡结束前提前5s进行软关断。然后将电镀缸套转速升为400r/min左右进行40s长时间甩水阶段。

69.c、镀镍结束后注入去离子水进行第一次10s正反转去离子水脉冲快速清洗电镀件,此时电镀缸套转速为180r/min左右;然后保持30s润洗过程,对电镀件进行完全彻底清洗,然后将电镀缸套转速为400r/min左右进行40s长时间甩水阶段,除去电镀残液。

70.d、电镀结束后,先进行5s缓冲去离子水清洗,此时电镀缸套转速为180r/min左右,然后将电镀缸转速为400r/min左右进行40s长时间甩水阶段,除去残液。

71.e、最后清洗结束后进行自动卸料,此时电镀缸套转速为180r/min左右,并注水冲洗5s内完成。

72.f、施镀件预洗干净彻底,电镀时预浸、电镀过程中施镀件无产生施镀件聚集、沾接现象;镀层结晶细致、紧密、结合力高,镀层均匀性好,施镀件镀层符合标准,成品合格率高、

质量稳定一致;在电镀缸套内施镀件装载量在适配(施镀件装载量少时应加输助导电珠)情况下,无产生起皮现象。

73.以上内容仅仅是对本发明的构思所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的构思或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1