一种铝电解多功能机组双阳极同步升降装置的制作方法

1.本发明属于铝电解技术领域,尤其是涉及一种铝电解多功能机组双阳极同步升降装置。

背景技术:

2.工业原铝的生产主要采用熔盐电解法,数百台电解槽串联,在强直流作用下实现氧化铝分解。目前的工艺技术条件,炭阳极参与化学反应逐渐消耗,需要进行周期性的更换。为了提升更换阳极效率,减少劳动作业强度,目前铝电解多功能机组一般采用并列安装两套阳极扭拔机构,一次更换两块阳极。

3.如在现有技术中,公开号为cn2633900的发明专利公开了一种双阳极扭拔机构,它包括可绕电解槽用的操作机的回转中心线转动的回转机构和安装在回转机构上的摇篮架,在摇篮架上装有轴承,在摇篮架通过轴承连接有两个固定式导向架,并且在摇篮架上还装有四个弹簧架,在每个弹簧架上都装有平衡缓冲弹簧,每个固定导向架的横臂通过连杆分别与两个弹簧连接,在每个固定导向架上都装有一个移动架,在移动架上装有一套阳极卡具松紧机构,在移动架的前端装有夹头,在每个固定导向架上还装有一个能够推动移动架和阳极卡具松紧机构的油缸。从而可以根据使用的需要一次更换一块或两块阳极。

4.然而由于液压系统自身的特点,现有液压控制系统难以实现阳极同步升降。由于两组扭拔机构提升不同步,在拔出残极的过程中,两个阳极的上部结壳会撕裂并分离,造成结壳及粉料进入电解槽熔融电解质中,影响电解槽各工艺参数的平衡及稳定。另外,也会影响扭拔机构升降液压缸的使用寿命。

5.因此,研发一种铝电解多功能机组双阳极同步升降装置可以实现在拔出残极及安装新极时两组阳极的全程同步,防止两个阳极的上部结壳撕裂,保持电解工艺参数平衡,提升铝电解效率和液压缸的使用寿命。

技术实现要素:

6.本发明的目的是针对铝电解生产更换阳极过程中,两组阳极在升降过程中不同步问题,提供一种铝电解多功能机组双阳极同步升降装置。

7.本发明是这样实现的:

8.本发明的铝电解多功能机组双阳极同步升降装置包括机组小车装置,前述的机组小车装置运行在铝电解多功能机组两根主梁的轨道上;在前述的机组小车装置上设有工具回转装置,前述的工具回转装置设有一个回转中心并且工具回转装置绕其回转中心在前述的机组小车装置上进行旋转;在前述的工具回转装置的下方设有伺服液压系统及扭拔装置;前述的扭拔装置设有用于带动其上下升降的升降油缸,并且各升降油缸的位置信息通过位置传感器实时记录并反馈;同时还包括作为整个装置的核心的控制系统以控制各机构的动作。

9.其中,前述的工具回转装置的主体采用一个标准的回转支承组成,回转支承为内

圈固定在机组小车装置上,外圈与一个小齿轮啮合,回转支承在小齿轮的带动下360

°

旋转。

10.进一步的,前述的小齿轮的驱动方式采用电机驱动或液压马达驱动。

11.进一步的,前述的扭拔装置包括固定架和移动架,扭拔装置的固定架安装在工具回转装置上,移动架通过升降油缸带动使其上下升降;移动架的端部由一个夹爪组成,用于抓取安装在电解槽上的阳极导杆,并带动阳极导杆上下升降。

12.进一步的,前述的伺服液压系统由油箱、伺服电机、伺服阀、流量计、压力计以及连接管路组成;前述的伺服液压系统接收控制系统发出的指令,通过伺服阀来控制升降油缸的实时位置升降。

13.进一步的,前述的控制系统主要由可编程控制器plc、人机界面hmi以及相应的输入输出i/o模块组成。

14.进一步的,前述的控制系统通过信号线与机组小车装置、工具回转装置、位置传感器、升降油缸、伺服液压系统、扭拔装置连接。

15.进一步的,前述的控制系统采集位置传感器的位置数据并控制伺服液压系统中阀门的流量、压力及速度,使得两个升降油缸的位置信息同步。

16.与现有技术相比,本发明的技术方案实现在拔出残极及安装新极时两组阳极的全程同步,防止两个阳极的上部结壳撕裂,保持电解工艺参数平衡,提升铝电解效率和液压缸的使用寿命。

附图说明

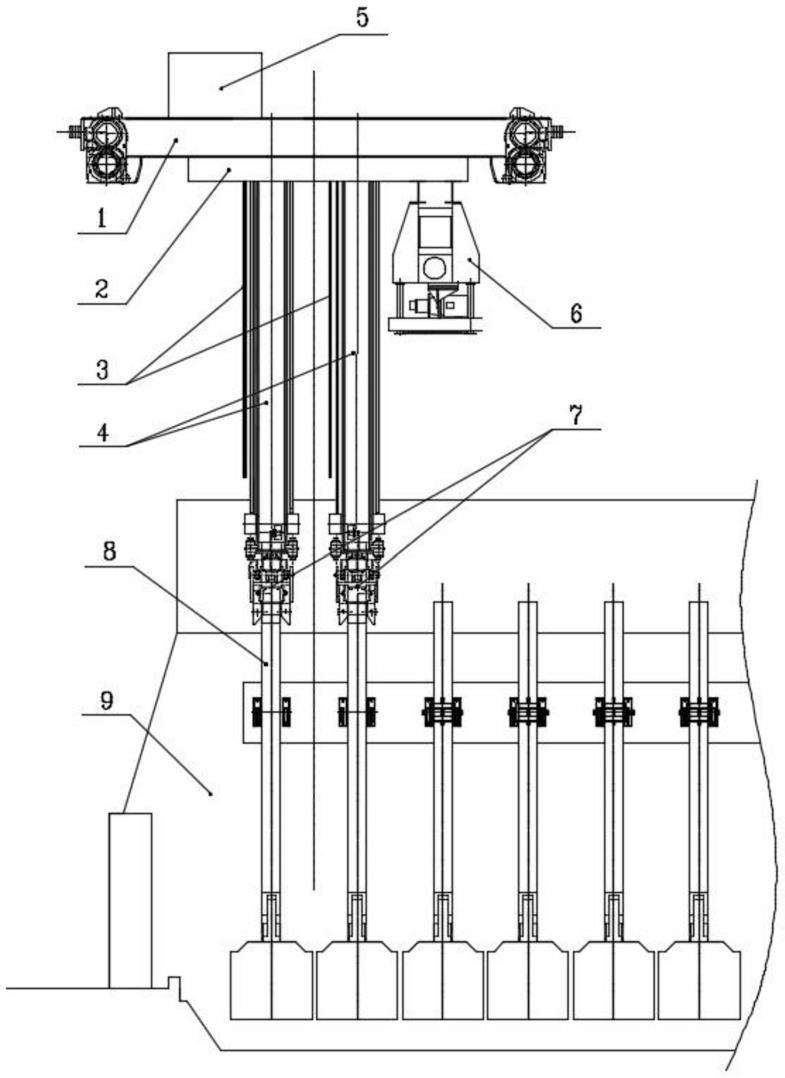

17.图1是本发明的结构示意图。

18.附图中的标记为:1-机组小车装置,2-工具回转装置,3-位置传感器,4-升降油缸,5-控制系统,6-伺服液压系统,7-扭拔装置,8-阳极导杆,9-电解槽。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

20.结合图1,本发明是这样构成的:本发明的整体结构由机组小车装置1,工具回转装置2,位置传感器3,升降油缸4,控制系统5,伺服液压系统6,扭拔装置7,阳极导杆8及电解槽9组成。其中位置传感器3,升降油缸4及扭拔装置7均为两套。工具回转装置2的主体为一个标准的回转支承组成,回转支承为内圈固定在机组小车装置1上,外圈与一个小齿轮啮合,可以在小齿轮的带动下360

°

旋转。小齿轮的驱动方式可以是电机驱动,也可以采用液压马达驱动。

21.控制系统5主要由可编程控制器(plc)、人机界面(hmi)以及相应的输入输出(i/o)模块组成。通过信号线与机组小车装置1,工具回转装置2,位置传感器3,升降油缸4,伺服液压系统6,扭拔装置7连接。采集位置传感器3的位置数据,控制伺服液压系统6中阀门的流量、压力及速度,使得两个升降油缸4的位置信息同步。伺服液压系统6由油箱、伺服电机、伺服阀、流量计、压力计以及连接管路组成。它接收控制系统5发出的指令,通过伺服阀来控制升降油缸4的实时位置升降。

22.扭拔装置7的固定架安装在工具回转装置2上,移动架可以通过升降油缸4带动使

移动架上下升降。它的端部由一个夹爪组成,可以抓取阳极导杆8,并带动阳极导杆8上下升降。

23.机组小车装置1运行在铝电解多功能机组两根主梁的轨道上,工具回转装置2安装在机组小车装置1上,可以绕其回转中心进行旋转。伺服液压系统6及扭拔装置7安装在工具回转装置2的下方,升降油缸4带动扭拔装置7上下升降,位置传感器3实时记录并反馈各升降油缸4的位置信息。控制系统5为整个装置的核心,控制各机构的动作。阳极导杆8安装在电解槽9上,当需要更换阳极导杆8时,扭拔装置7可以抓住阳极导杆8进行提升作业。

24.本发明是这样实施的:以从铝电解槽9上拔出阳极导杆8(残极)作业为例,机组小车装置1运行至需要更换的阳极导杆8上方,调整工具回转装置2,控制系统5向伺服液压系统6发出指令,升降油缸4带动扭拔装置7下降。在下降工程中,位置传感器3分别实时反馈扭拔装置7的位置信息,并传输至控制系统5,控制系统5对扭拔装置7的位置和速度信息进行实时比对,分别对伺服液压系统6中的伺服阀发出指令,实现两个扭拔机构的同步下降。扭拔装置7可以抓住阳极导杆8后,按上述原理实现两个扭拔机构带动阳极导杆8(残极)同步上升。

25.放置残极、抓取新极,安放新极时同步升降原理同上。

26.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1