一种海水直接制氢装置

1.本实用新型涉及海水制氢领域,尤其涉及的是一种海水直接制氢装置。

背景技术:

2.氢气是未来重要的清洁能源,具有无污染且能量密度高的特点。目前成熟的商业化制氢技术主要包含电解水制氢、煤气化制氢、天然气水蒸气重整制氢,其中电解水制氢过程清洁无排放、产氢纯度高,是较为理想的制氢技术之一。海水,地球上最丰富的资源之一,可以作为电解制氢的水源,若能实现高效的海水制氢,实现海水资源化利用,具有极大的应用前景。此外,海上丰富的可再生能源,如风能、太阳能,可作为电解海水制氢的电能来源,实现可再生能源的电化学储存,具有极大的吸引力。

3.但海水中复杂离子的存在会使电解制氢设备的电极受到腐蚀,无法直接用于电解。传统的海水制氢技术多采用先海水淡化,如蒸馏法、反渗透和电渗析等就地生产纯水,再采用电解制氢设备制造氢气,设备复杂,增加制氢能耗,因此,现有技术还有待改善。

技术实现要素:

4.本实用新型要解决的技术问题在于,针对现有技术的上述缺陷,提供一种海水直接制氢装置,旨在解决现有技术中海水制氢系统需要单独的淡化设备、制氢能耗高的技术问题。

5.本技术提供了一种海水直接制氢装置,所述海水直接制氢装置包括:

6.海水通道、去离子通道、缓冲液通道、电解槽通道以及氢气通道;

7.所述去离子通道和所述缓冲液通道之间设有纳米通道,所述纳米通道的第一端连通所述去离子通道,并将所述去离子通道分隔为浓盐水子通道和淡水子通道;所述纳米通道的第二端连通所述缓冲液通道;所述去离子通道和所述缓冲液通道之间设有电场;

8.其中,所述浓盐水子通道与所述海水通道相连通;所述淡水子通道连通所述电解槽通道,所述电解槽通道设有电解阴极和电解阳极,且所述电解槽通道连通所述氢气通道,所述氢气通道用于收集所述电解槽通道生成的氢气。

9.进一步的,所述电解槽通道包括:

10.相互连通且隔开的阴极电解槽通道和阳极电解槽通道,所述电解阴极设于所述阴极电解槽通道,所述电解阳极设于所述阳极电解槽通道;

11.其中,所述氢气通道和所述淡水子通道均与所述阴极电解槽通道相连通。

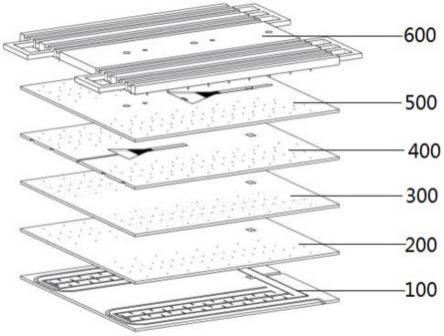

12.进一步的,所述海水直接制氢装置包括:从下往上依次层叠设置的第一层板、第二层板、第三层板、第四层板、第五层板和第六层板;

13.所述海水通道设于所述第一层板的正面,所述海水通道与外部相连通;

14.所述去离子通道设有多个,每个所述去离子通道均设于所述第三层板的背面;

15.所述缓冲液通道设于所述第四层板的背面,所述缓冲液通道与外部相连通;

16.所述阳极电解槽通道设于所述第四层板的正面,所述阴极电解槽通道设于所述第

五层板的正面;所述氢气通道贯穿所述第六层板并与所述阴极电解槽通道相连通;

17.其中,所述第二层板设有多个第一通孔,每个所述浓盐水子通道通过对应位置的所述第一通孔连通所述海水通道;每个所述淡水子通道与所述阴极电解槽通道相连通;

18.所述纳米通道设有多个,每个所述纳米通道均垂直的设于所述缓冲液通道与对应位置的所述去离子通道之间。

19.进一步的,所述海水直接制氢装置还包括:

20.碱液通道,所述碱液通道贯穿所述第六层板,并与所述阴极电解槽通道相连通;

21.氧气通道,所述氧气通道贯穿所述第五层板、第六层板并与所述阳极电解槽通道相连通。

22.进一步的,所述阴极电解槽通道包括:

23.阴极电解槽本体,所述电解阴极设于所述阴极电解槽本体,所述氢气通道贯穿所述第六层板并与所述阴极电解槽本体相连通;

24.第一电解通道,所述第一电解通道连通所述阴极电解槽本体,且所述淡水子通道与所述第一电解通道相连通;所述碱液通道贯穿所述第六层板,并与所述第一电解通道相连通;

25.所述阳极电解槽通道包括:

26.阳极电解槽本体,所述电解阳极设于所述阳极电解槽本体,所述氧气通道贯穿所述第五层板、第六层板并与所述阳极电解槽本体相连通;

27.第二电解通道,所述第二电解通道连通所述阳极电解槽本体,且所述第二电解通道与外部连通;

28.其中,所述阴极电解槽本体设有第二通孔,所述阴极电解槽本体和所述阳极电解槽本体通过所述第二通孔相连通。

29.进一步的,所述第一电解通道与所述淡水子通道通过淡水通道相连通,所述淡水通道包括:依次连通的第一垂直通道、第一中心通道以及第三垂直通道;其中,所述第一垂直通道设有多个,每个所述第一垂直通道均贯穿所述第二层板,并与对应位置的所述淡水子通道相连通;所述第一中心通道位于所述第一层板的正面,所述第三垂直通道贯穿所述第二层板、所述第三层板、所述第四层板以及所述第五层板并连通所述第一电解通道。

30.进一步的,所述海水直接制氢装置还设有:

31.浓盐水通道,所述浓盐水通道与所述浓盐水子通道相连通,且所述浓盐水通道与外部连通;

32.其中,所述浓盐水通道包括:依次连通的第二垂直通道、第二中心通道以及浓盐水出口;所述第二垂直通道设有多个,每个所述第二垂直通道均贯穿所述第二层板,并与对应位置的所述浓盐水子通道相连通,所述第二中心通道和所述浓盐水出口均位于所述第一层板的正面,且所述浓盐水出口与外部相连通。

33.进一步的,所述去离子通道为y型槽;

34.所述海水通道为u型槽,所述第一中心通道和所述第二中心通道均位于所述u型槽的内侧;

35.所述第一中心通道包括第一中心通道本体以及与所述第一中心通道本体相连通的多个第一集中通道,每个所述第一集中通道与对应位置的所述第一垂直通道相贯通;

36.所述第二中心通道包括第二中心通道本体以及与所述第二中心通道本体相连通的多个第二集中通道,每个所述第二集中通道与对应位置的所述第二垂直通道相贯通。

37.进一步的,所述电解阳极为多孔微电解阳极,所述电解阴极为多孔微电解阴极。

38.进一步的,所述海水直接制氢装置还设有:

39.外接电解槽阳极通道和外接电解槽阴极通道,所述外接电解槽阳极通道贯穿所述第六层板、第五层板并连通所述阳极电解槽本体,所述外接电解槽阴极通道贯穿所述第六层板并连通所述阴极电解槽本体;

40.所述第六层板设有去离子正极和去离子负极,所述第六层板的背面还设有多个下伸阳电极和多个下伸阴电极,每个所述下伸阳电极连接所述去离子正极;每个所述下伸阴电极连接所述去离子负极;

41.其中,每个所述下伸阳电极贯穿所述第五层板、第四层板和第三层板,并设于对应位置的所述去离子通道;每个所述下伸阴电极贯穿所述第五层板和第四层板,并设于对应位置的所述缓冲液通道。

42.有益效果:本实用新型提供了一种海水直接制氢装置,所述海水直接制氢装置设有:海水通道、去离子通道、缓冲液通道、电解槽通道以及氢气通道;所述去离子通道和所述缓冲液通道之间设有纳米通道,所述纳米通道的第一端连通所述去离子通道,并将所述去离子通道分隔为浓盐水子通道和淡水子通道;所述纳米通道的第二端连通所述缓冲液通道;所述去离子通道和所述缓冲液通道之间设有电场;其中,所述浓盐水子通道与所述海水通道相连通;所述淡水子通道连通所述电解槽通道,所述电解槽通道设有电解阴极和电解阳极,且所述电解槽通道连通所述氢气通道,所述氢气通道用于收集所述电解槽通道生成的氢气。在本技术中,海水通过海水通道进入去离子通道,并在去离子通道内实现海水分离,分离后得到的淡水从淡水子通道流入电解槽通道,在电解槽通道内发生析氢反应,生成的氢气流入氢气通道并收集;由于海水去离子和电解制氢过程均在同一个装置集成实现,解决了传统海水制氢设备复杂、制氢效率低的问题,实现了低能耗、低成本的海水直接制氢。

附图说明

43.为了更清楚地说明本技术实施例或背景技术中的技术方案,下面将对本技术实施例或背景技术中所需要使用的附图进行说明。

44.此处的附图被并入说明书中并构成本说明书的一部分,这些附图示出了符合本技术的实施例,并与说明书一起用于说明本技术的技术方案。

45.图1为本技术一种海水直接制氢装置的第一结构示意图;

46.图2为本技术一种海水直接制氢装置的第二结构示意图;

47.图3为本技术一种海水直接制氢装置中第一层板的结构示意图;

48.图4为本技术一种海水直接制氢装置中第二层板的结构示意图;

49.图5为本技术一种海水直接制氢装置中第三层板的结构示意图;

50.图6为本技术一种海水直接制氢装置中第四层板的第一结构示意图;

51.图7为本技术一种海水直接制氢装置中第四层板的第二结构示意图;

52.图8为本技术一种海水直接制氢装置中第五层板的第一结构示意图;

53.图9为本技术一种海水直接制氢装置中第五层板的第二结构示意图;

54.图10为本技术一种海水直接制氢装置中第六层板的第一结构示意图;

55.图11为本技术一种海水直接制氢装置中第六层板的第二结构示意图;

56.图12为本技术海水去离子过程中水流方向的第一示意图;

57.图13为本技术海水去离子过程中水流方向的第二示意图;

58.图14为本技术电解制氢过程中水流方向示意图。

59.附图标记:100、第一层板;110、海水通道;120、海水入口;130、第一中心通道;131、第一中心通道本体;132、第一集中通道;140、第二中心通道;141、第二中心通道本体;142、第二集中通道;150、浓盐水出口;200、第二层板;210、第一通孔;220、第一垂直通道;230、第二垂直通道;300、第三层板;310、去离子通道;311、淡水子通道;312、浓盐水子通道;400、第四层板;410、缓冲液通道;411、缓冲液入口;412、缓冲液出口;420、阳极电解槽通道;421、电解阳极;422、阳极电解槽本体;423、第二电解通道;500、第五层板;510、阴极电解槽通道;511、电解阴极;512、阴极电解槽本体;520、第二通孔;513、第一电解通道;600、第六层板;610、去离子正极;620、去离子负极;630、下伸阳电极;640、下伸阴电极;10、第三垂直通道;20、纳米通道;30、下伸阳电极通道;40、下伸阴电极通道;50、氢气通道;60、氧气通道;70、碱液通道;80、外接电解槽阳极通道;90、外接电解槽阴极通道。

具体实施方式

60.为使本技术的目的、技术方案及优点更加清楚、明确,以下参照附图并举实施例对本技术进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

61.在申请的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“水平”、“顶”、"底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

62.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

63.在申请中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度小于第二特征。

64.现有的电解水制氢技术目前主要采用纯水添加碱作为电解液,而离岸海上风电场缺乏纯水供应,限制了电解海水制氢技术的应用。现多使用蒸馏法、反渗透和电渗析等海水去离子化技术就地生产纯水,但其大量的能耗、高昂的设备投资和复杂的工艺流程将会大幅增加制氢成本,削弱氢储能的经济效益,限制了贫水地区的普及和使用。若直接采用海水

作为电解液也面临诸多技术瓶颈,比如海水中含有高浓的cl-在电解过程中会在阳极析出氯气,导致阳极腐蚀。此外。海水中的ca2+,mg2+离子会在碱性条件下生产mg(oh)2、ca(oh)2沉淀,导致制氢设备堵塞、腐蚀和效率衰减问题。

65.基于此,本技术实施例提供了一种海水直接制氢装置,其特征在于,所述海水直接制氢装置包括:海水通道110、去离子通道310、缓冲液通道410、电解槽通道以及氢气通道50;所述去离子通道310和所述缓冲液通道410之间设有纳米通道20,所述纳米通道20的第一端连通所述去离子通道310,并将所述去离子通道310分隔为浓盐水子通道312和淡水子通道311;所述纳米通道20的第二端连通所述缓冲液通道410;所述去离子通道310和所述缓冲液通道410之间设有电场;其中,所述浓盐水子通道312与所述海水通道110相连通;所述淡水子通道311连通所述电解槽通道,所述电解槽通道设有电解阴极511和电解阳极421,且所述电解槽通道连通所述氢气通道50,所述氢气通道50用于收集所述电解槽通道生成的氢气。

66.以下实施例将结合附图1~14对海水直接制氢装置进行详细阐述。

67.具体的,在本实施方式中,海水直接制氢装置主体由无机或有机聚合材料制成,例如,由pmma和/或pdms材料制成。

68.海水直接制氢装置的外形可以是多式多样的,其可以为规则形状或为不规则形状,较佳的,海水直接制氢装置为长方体状或者是圆柱体状。

69.海水通道110与外部连通,外部海水通过海水入口120流入到海水通道110内。

70.去离子通道310设置在海水直接制氢装置的内部,去离子通道310与海水通道110相连通,外部海水流入到海水通道110后,再从海水通道110流入到去离子通道310内。

71.缓冲液通道410与外部连通,缓冲液通道410中流有缓冲液,缓冲液通过缓冲液入口411流入所述缓冲液通道410内,具体的,缓冲液用于驱动离子浓度极化效应,在一种较佳的实施方式中,缓冲液为磷酸盐缓冲液。

72.缓冲液通道410和去离子通道310之间隔着纳米通道20,纳米通道20的第一端连通去离子通道310并将去离子通道310分隔为浓盐水子通道312和淡水子通道311,纳米通道20的第二端连通缓冲液通道410。纳米通道20用于实现离子浓度极化功能,较佳的,纳米通道20为多孔nafion材料,由nafion溶液在90℃、10min下干燥凝固制备获得。

73.由于设置了去离子通道310、缓冲液通道410以及纳米通道20,且缓冲液通道410和去离子通道310之间设有电场(即纳米通道20的第一端和第二端之间设有电压差),因此,流入到去离子通道310内的海水发生离子浓度极化效应(icp)实现海水去离子的目的。

74.具体而言,在电场作用下,纳米通道20的第一端(一般为阳极侧)阴阳离子均减少,形成离子耗尽区域,纳米通道20的第二端(一般为阴极侧)阴阳离子均增多,形成离子富集区域,海水中带电粒子和离子流经离子耗尽区域(纳米通道20的第一端)时,由于电场力作用导致电荷平衡,海水中的带电粒子和离子无法通过离子耗尽区域,从而仅有不带电的水分子通过离子耗尽区域流入到到淡水子通道311,实现海水分离。

75.经过离子浓度极化效应生成的淡水从淡水子通道311流入到电解槽通道,电解槽通道内设有相互隔开的电解阴极511和电解阳极421,并在外加电场的作用下,电解阴极511附近产生氢气,产生的氢气通过氢气通道50流出海水直接制氢装置并收集。

76.在本技术实施方式中,海水通过海水通道110进入去离子通道310,通过低能耗的

离子浓度极化(icp)实现海水去离子过程,分离后得到的淡水从淡水子通道311流入电解槽通道,在电解槽通道内发生析氢反应,生成的氢气流入氢气通道50并收集;由于海水去离子和电解制氢过程均在同一个装置集成实现,解决了传统海水制氢设备复杂、制氢效率低的问题,实现了低能耗、低成本的海水直接制氢。

77.在上述实施方式的基础上,所述电解槽通道包括:相互连通且隔开的阴极电解槽通道510和阳极电解槽通道420,所述电解阴极511设于所述阴极电解槽通道510,所述电解阳极421设于所述阳极电解槽通道420;其中,所述氢气通道50和所述淡水子通道311均与所述阴极电解槽通道510相连通。

78.具体的,由于电解制氢过程中,电解阴极511附近发生析氢反应生成氢气,而电解阳极421附近发生析氧反应生成氧气,因此,为了避免生成的氢气和氧气相互串气影响氢气的分离度,因此,在本实施方式中,电解槽通道包括相互隔开的阴极电解槽通道510和阳极电解槽通道420,氢气通道50和淡水子通道311均与所述阴极电解槽通道510相连通,淡水首先流入到阴极电解槽通道510,在阴极电解槽通道510发生析氢反应后,再流入阳极电解槽通道420,发生析氧反应,由于阴极电解槽通道510和阳极电解槽通道420是相互隔开的,使得生成的氢气和氧气相互隔开,达到氢气和氧气分离度高的目的。

79.在上述实施方式的基础上,该海水直接制氢装置的内部几何结构分布可以是多是多样的,既可以为同一平面分布,亦可以为其他几何空间分布。本领域技术人员可以根据实际的使用需求来进行设定。

80.具体的,在一种较佳的实施方式中,所述海水直接制氢装置包括:从下往上依次层叠设置的第一层板100、第二层板200、第三层板300、第四层板400、第五层板500和第六层板600;所述海水通道110设于所述第一层板100的正面,所述海水通道110与外部相连通;所述去离子通道310设有多个,每个所述去离子通道310均设于所述第三层板300的背面;所述缓冲液通道410设于所述第四层板400的背面,所述缓冲液通道410与外部相连通;所述阳极电解槽通道420设于所述第四层板400的正面,所述阴极电解槽通道510设于所述第五层板500的正面;所述氢气通道50贯穿所述第六层板600并与所述阴极电解槽通道510相连通;其中,所述第二层板200设有多个第一通孔210,每个所述浓盐水子通道312通过对应位置的所述第一通孔210连通所述海水通道110;每个所述淡水子通道311通过淡水通道与所述阴极电解槽通道510相连通;所述纳米通道20设有多个,每个所述纳米通道20均垂直的设于所述缓冲液通道410与对应位置的所述去离子通道310之间。

81.如图1、图2所示,第一层板100、第二层板200、第三层板300、第四层板400、第五层板500和第六层板600之间可以为可拆卸式的层叠连接,以方便对其进行检修更换。

82.如图3所示,海水通道110设于第一层板100(海水直接制氢装置的最下层)的正面,海水通道110设有与外部连通的入口,以便于海水流入,海水通道110可以呈现为直线型、u型、s型等多种规则或者不规则形状分布,海水通道110可以设有一个或者多个,本领域技术人员可以根据实际使用需求来设定。

83.如图4~图6所示,去离子通道310设于第三层板300的背面,且去离子通道310设有多个,每个去离子通道310均通过第二层板200上对应的第一通孔210与海水通道110相连通,一般的,多个第一通孔210和多个去离子通道310均匀的排布在海水通道110的正上方,以便于每个去离子通道310与海水通道110相连通。较佳的,第一通孔210为微流体孔道,通

过多个可扩展的微流体孔道以实现更高流量的海水去离子。

84.缓冲液通道410设于第四层板400的背面,同时第四层板400的背面还设有缓冲液入口411和缓冲液出口412,缓冲液入口411和缓冲液出口412均与外部相连通,缓冲液通过缓冲液入口411流入到缓冲液通道410,驱动离子浓度极化效应发生,之后从缓冲液出口412流出外部;缓冲液通道410可以呈现为直线型、u型、s型等多种规则或者不规则形状分布,缓冲液通道410可以设有一个或者多个,缓冲液为弱酸及其盐、弱碱及其盐组成的混合溶液(如磷酸盐缓冲液),这些本领域技术人员可以根据实际使用需求来设定。缓冲液通道410与每个去离子通道310之间均隔着垂直设置的纳米通道20,即第三层板300与第四层板400之间隔着多个垂直的纳米通道20,便于进入到每个去离子通道310内的海水均发生离子浓度极化效应。值得注意的是,纳米通道20的形状和大小不局限于水流通道端面大小,也可以是一个切面内多个垂直通道分布。

85.如图7所示,在第四层板400的正面,设有阳极电解槽通道420,在第五层板500的正面,设有阴极电解槽通道510,氢气通道50设置在阴极电解槽的正上方区域,垂直设置的氢气通道50连通阴极电解槽并贯穿第六层板600通往外部,阴极电解槽通道510通过淡水通道连通淡水子通道311。

86.本实施方式中,把海水去离子过程和电解制氢过程巧妙的设置在第四层板400的正反两侧,极大的缩减了海水直接制氢装置的体积,降低了海水直接制氢装置的复杂度。

87.如图7~图9所示,阴极电解槽和阳极电解槽分别设于第五层板500和第四层板400的相对两侧(如本实施方式中,阴极电解槽设置在第五层板500的右侧,阳极电解槽设置在第四层板400的左侧),阴极电解槽通道510设有电解阴极511,阳极电解槽通道420设有电解阳极421,电解阴极511和电解阳极421之间设有电场,海水去离子化分离得到的淡水从淡水子通道311通过淡水通道流入到第五层板500上的阴极电解槽通道510,在阴极电解槽通道510发生析氢反应,生成的氢气通过氢气通道50流出外部并收集。

88.在本实施方式中,由于电解阳极421和电解阴极511分别设置在第四层板400和第五层板500,二者相互分离且分层布局,在隔开生成的氢气和氧气的同时,还能确保电解阳极421和电解阴极511之间的距离较短,达到低能耗、产品气分离度高的目的。

89.在上述实施方式的基础上,由于电解制氢过程中需要添加碱液,在一种较佳的实施方式中,所述海水直接制氢装置还包括:碱液通道70,所述碱液通道70贯穿所述第六层板600,并与所述阴极电解槽通道510相连通。

90.如图10、图11所示,碱液通道70贯为垂直设置,碱液通道70连通阴极电解槽通道510并且贯穿第六层板600与外部连通,便于从外部添加碱液到电解槽通道循环流通。

91.在上述实施方式的基础上,所述海水直接制氢装置还包括氧气通道60,所述氧气通道60贯穿所述第五层板500、第六层板600并与所述阳极电解槽通道420相连通。

92.如图8~图10所示,氧气通道60垂直设置在阳极电解槽通道420的正上方,并贯穿第五层板500和第六层板600后与外部相连通,在阳极电解槽通道420内生成的氧气通过氧气通道60并收集。

93.在上述实施方式的基础上,所述阴极电解槽通道510包括:阴极电解槽本体512,所述电解阴极511设于所述阴极电解槽本体512,所述氢气通道50贯穿所述第六层板600并与所述阴极电解槽本体512相连通;第一电解通道513,所述第一电解通道513连通所述阴极电

解槽本体512,且所述淡水子通道311通过所述淡水通道与所述第一电解通道513相连通;所述碱液通道70贯穿所述第六层板600,并与所述第一电解通道513相连通;所述阳极电解槽通道420包括:阳极电解槽本体422,所述电解阳极421设于所述阳极电解槽本体422,所述氧气通道60贯穿所述第五层板500、第六层板600并与所述阳极电解槽本体422相连通;第二电解通道423,所述第二电解通道423连通所述阳极电解槽本体422,且所述第二电解通道423与外部连通;其中,所述阴极电解槽本体512设有第二通孔520,所述阴极电解槽本体512和所述阳极电解槽本体422通过所述第二通孔520相连通。

94.如图7、图9所示,阴极电解槽通道510包括阴极电解槽本体512和第一电解通道513,阳极电解槽通道420包括阳极电解槽本体422和第二电解通道423。

95.具体的,在本实施方式中,第一电解通道513、阴极电解槽本体512、阳极电解槽本体422以及第二电解通道423从右至左依次设置,在阴极电解槽本体512底面设有第二通孔520,通过该第二通孔520使得阴极电解槽本体512和阳极电解槽本体422相连通。较佳的,电解阴极511设于阴极电解槽本体512内,且位于第二通孔520的右侧,电解阳极421设于阳极电解槽本体422内,且位于第二通孔520的左侧。

96.值得注意的是,由于本实施方式中电解阴极511和电解阳极421可以近距离的分层布局,减少了电解过程中离子传导路径,从而减少了电流的欧姆损失,降低电压电解,降低了电解过程中的能耗。

97.第一电解通道513与淡水子通道311通连通,淡水先流入第一电解通道513,缓冲液通道410垂直设置在第一电解通道513的正上方,缓冲液通道410用以添加循环的缓冲液,缓冲液通过垂直设置的缓冲液通道410流入到第一电解通道513,与淡水在第一电解通道513内混合后再一起流入阴极电解槽通道510。较佳的,缓冲液通道410与第一电解通道513的最右端(远离阴极电解槽的一侧)相连通,淡水与第一电解通道513的中间段相连通,以便于淡水能够与缓冲液充分混合。

98.第二电解通道423连通阳极电解槽本体422,且通往外部,当流入到阳极电解槽内的淡水发生析氧反应后,剩余的淡水从第二电解通道423流出外部。

99.在上述实施方式的基础上,所述第一电解通道513与淡水子通道311连通的方式有多种,在一种较佳的实现方式中,所述第一电解通道513与所述淡水子通道311通过淡水通道相连通,所述淡水通道包括:依次连通的第一垂直通道220、第一中心通道130以及第三垂直通道10;其中,所述第一垂直通道220设有多个,每个所述第一垂直通道220均贯穿所述第二层板200,并与对应位置的所述淡水子通道311相连通;所述第一中心通道130位于所述第一层板100的正面,所述第三垂直通道10贯穿所述第二层板200、所述第三层板300、所述第四层板400以及所述第五层板500并连通所述第一电解通道513。

100.如图12~14所示(图12~图14中黑色实心箭头为淡水流向,白色箭头为浓盐水流向),淡水通道包括依次连通的第一垂直通道220、第一中心通道130以及第三垂直通道10,第一垂直通道220设有多个,每个第一垂直通道220均贯穿第二层板200,第一中心通道130设置在第一层板100的正面,第三垂直通道10贯穿第二层板200、第三层板300、第四层板400、以及第五层板500,每个淡水子通道311的淡水通过对应的第一垂直通道220均汇入第一中心通道130,再通过第三垂直通道10流入第一电解通道513内。

101.在上述实施方式的基础上,所述海水直接制氢装置还设有:浓盐水通道,所述浓盐

水通道与所述浓盐水子通道312相连通,且所述浓盐水通道与外部连通;其中,所述浓盐水通道包括:依次连通的第二垂直通道230、第二中心通道140以及浓盐水出口150;所述第二垂直通道230设有多个,每个所述第二垂直通道230均贯穿所述第二层板200,并与对应位置的所述浓盐水子通道312相连通,所述第二中心通道140和所述浓盐水出口150均位于所述第一层板100的正面,且所述浓盐水出口150与外部相连通。

102.如图12和图13所示,在本实施方式中,将海水分离为淡水和浓盐水后,浓盐水子通道312中的浓盐水通过浓盐水通道排出外部。

103.具体的,浓盐水通道包括依次连通的第二垂直通道230、第二中心通道140以及浓盐水出口150,第二垂直通道230设有多个,每个第二垂直通道230均贯穿第二层板200,第二中心通道140以及浓盐水出口150均设置在第一层板100的正面,每个浓盐水子通道312的浓盐水通过第二垂直通道230汇入第二中心通道140后,再通过浓盐水出口150及时排出外部。

104.在上述实施方式的基础上,去离子通道310的形状设置可以为多种多样的,在一种较佳的实现方式中,所述去离子通道310为y型槽。

105.如图5所示,每个去离子通道310均为y型槽,海水通过第一通孔210从y型槽的第一端的流入,在y型槽的第二端设有相互隔开的淡水子通道311和浓盐水子通道312,在本实施方式中,提供了一种可规模化扩展堆叠的流道设计,通过多个方向的单元串并联堆叠,实现更高流量的海水去离子,能够低能耗高效率的实现海水去离子化,获得去离子率较高的淡水。

106.在上述实施方式的基础上,所述海水通道110为u型槽,所述第一中心通道130和所述第二中心通道140均位于所述u型槽的内侧;所述第一中心通道130包括第一中心通道本体131以及与所述第一中心通道本体131相连通的多个第一集中通道132,每个所述第一集中通道132与对应位置的所述第一垂直通道220相贯通;所述第二中心通道140包括第二中心通道本体141以及与所述第二中心通道本体141相连通的多个第二集中通道142,每个所述第二集中通道142与对应位置的所述第二垂直通道230相贯通。

107.如图3所示,在本实施方式中,海水通道110为两个对称设置在第一层板100上的u型槽,y型槽的第二端设于u型槽的内侧,第一中心通道130和第二中心通道140均位于u型槽的内侧,第一中心通道130包括第一中心通道本体131以及与第一中心通道本体131相连通的多个第一集中通道132,第二中心通道140包括第二中心通道本体141以及与第二中心通道本体141相连通的多个第二集中通道142,其中,淡水通过第一垂直通道220流入对应位置的第一集中通道132,再汇入第一中心通道本体131,再通过与第一中心通道本体131连通的第三垂直通道10流入第一电解通道513。浓盐水通过第二垂直通道230流入对应位置的第二集中通道142,再汇入第二中心通道本体141,再通过与第二中心通道本体141连通的浓盐水出口150流出。

108.在上述实施方式的基础上,所述电解阳极421为多孔微电解阳极421,所述电解阴极511为多孔微电解阴极511。

109.具体的,在本实施方式中,电解阳极421和电解阴极511采用多孔微电解电解,该多孔微电解阳极421和多孔微电解阴极511可以分别布满在整个阳极电解槽本体422和阴极电解槽本体512中,以增大电解催化制氢的反应面积,同时不影响水气流的通过,提高电解制氢的效率。

110.值得注意的是,由于本实施方式中电解过程中采用无膜设计方案,克服了传统的碱性电解水制氢石棉隔膜方案易串气,安全性低的缺点,也克服了离子膜电解制氢方案膜成本高、寿命短的缺点。

111.在上述实施方式的基础上,所述多孔微电解阳极421和多孔微电解阴极511可有喷涂、静电纺丝、水热纳米纤维生长等先进制备工艺制备,在电解通道中具有反应面积大的优势,使得孔隙不影响水气流的通过,进一步易于高效率,高稳定地电解制氢。

112.在上述实施方式的基础上,第一集中通道132和第一垂直通道220均为微流体通道,进一步实现低能耗高效率的海水去离子化,获得去离子率高的淡水。

113.在上述实施方式的基础上,为了便于电解阳极421和电解阴极511通过电源连接,所述海水直接制氢装置还设有:外接电解槽阳极通道80和外接电解槽阴极通道90,所述外接电解槽阳极通道80贯穿所述第六层板600、第五层板500并连通所述阳极电解槽本体422,所述外接电解槽阴极通道90贯穿所述第六层板600并连通所述阴极电解槽本体512。

114.如图10所示,外接电解阳极421通道设于电解阳极421的正上方,并贯穿第五层板500和第六层板600与外部相连通,外接电解阴极511通道设于电解阴极511的正上方,并贯穿第六层板600与外部相连通,从而外部电源即可通过该外接电解阳极421通道和外接电解阴极511通道连通电解阳极421和电解阴极511。具体的,该外部电源的正极通过外接电解阳极421通道连通电解阳极421,该外部电源的负极通过外接电解阴极511通道连通电解阴极511。

115.在上述实施方式的基础上,为了便于在缓冲液通道410和去离子通道310之间形成电场,在一种较佳的实现方式中,所述第六层板600设有去离子正极610和去离子负极620,所述第六层板600的背面还设有多个下伸阳电极630和多个下伸阴电极640,每个所述下伸阳电极630连接所述去离子正极610;每个所述下伸阴电极640连接所述去离子负极620;其中,每个所述下伸阳电极630贯穿所述第五层板500、第四层板400和第三层板300,并设于对应位置的所述去离子通道310;每个所述下伸阴电极640贯穿所述第五层板500和第四层板400,并设于对应位置的所述缓冲液通道410。

116.如图10、图11所示,在第六层板600设有去离子正极610和去离子负极620,在第六层板600的背面设有多个下伸电极,该下伸电极包括下伸阳电极630和下伸阴电极640,下伸阳电极630连接去离子正极610,下伸阴电极640连通去离子负极620。

117.具体的,在海水直接制氢装置内设有下伸阳电极通道30和下伸阴电极通道40,下伸阳电极通道30贯穿第五层板500、第四层板400、第三层板300后连通去离子通道310,下伸阴电极通道40贯穿第五层板500和第四层板400后,连通缓冲液通道410,因此,下伸阳电极630穿过下伸阳电极通道30后,位于去离子通道310内,下伸阴电极640穿过下伸阴电极通道40后,位于缓冲液通道410内,当在去离子正极610和去离子负极620之间外接有电压时,即能维持缓冲液通道410和去离子通道310之间的电压差。较佳的,下伸阳电极630设于去离子通道310的正上方,下伸阴电极640位于缓冲液通道410的正上方,该外接电压可以设置为20v。

118.综上,本实用新型提供了一种海水直接制氢装置,所述海水直接制氢装置设有:海水通道、去离子通道、缓冲液通道、电解槽通道以及氢气通道;所述去离子通道和所述缓冲液通道之间设有纳米通道,所述纳米通道的第一端连通所述去离子通道,并将所述去离子

通道分隔为浓盐水子通道和淡水子通道;所述纳米通道的第二端连通所述缓冲液通道;其中,所述浓盐水子通道与所述海水通道相连通;所述淡水子通道连通所述电解槽通道,所述电解槽通道设有电解阴极和电解阳极,且所述电解槽通道连通所述氢气通道,所述氢气通道用于收集所述电解槽通道生成的氢气。在本技术中,海水通过海水通道进入去离子通道,并在去离子通道内实现海水分离,分离后得到的淡水从淡水子通道流入电解槽通道,在电解槽通道内发生析氢反应,生成的氢气流入氢气通道并收集;由于海水去离子和电解制氢过程均在同一个装置集成实现,解决了传统海水制氢设备复杂、制氢效率低的问题,实现了低能耗、低成本的海水直接制氢。

119.以上结合具体实施例描述了本实用新型的技术原理。这些描述只是为了解释本实用新型的原理,而不能以任何方式解释为对本实用新型保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本实用新型的其它具体实施方式,这些方式都将落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1