一种零极距离子膜电解槽槽温的控制装置的制作方法

1.本实用新型属于离子膜电解槽技术领域,具体涉及到一种零极距离子膜电解槽槽温的控制装置。

背景技术:

2.氯碱行业采用有极距离子膜电解槽和零极距离子膜电解槽生产工艺,由于零极距离子膜电解槽比有极距离子膜电解槽具有很强的产量高、电耗低的优势,越来越得到广泛的应用。

3.在离子膜电解槽众多工艺控制参数中,电解槽温一直是关键控制点之一。氯碱行业中把出电解槽阴极碱液的温度视为电解槽的温度,通过控制进碱液高位槽的温度间接控制电解槽的温度。

4.从离子膜电解槽阴极侧出来的氢气和碱液(成品碱浓度),通过气液分离器初步分离后,碱液(出槽碱温度t234视电解槽温度)进入碱液循环槽,循环泵将大部分液碱(约94.5%)进入板式换热器,通过蒸汽或循环水控制温度(t237)后,进入碱液高位槽;小部分碱液(控制循环槽液位)进入成品碱罐。碱液高位槽的碱液,添加纯水稀释浓度后(纯水量为电解槽运行电流乘系数)再回到离子膜电解槽,经电解提升浓度后进入气液分离器。氢气(气液分离器、碱液循环槽和碱液高位槽)汇集到氢气总管进入氢气处理工序。

5.开车过程中,用蒸汽对通过板式换热器的循环碱液加热达到电解槽的开车温度;停车过程中,用循环水对通过板式换热器的循环碱液冷却降温达到电解槽降温的目的。

6.正常运行过程中,有极距离子膜电解槽由于电解槽槽电压高发热量大电解槽槽温高,需要用循环水一直冷却循环碱液才能稳定电解槽的温度;而零极距离子膜电解槽由于电解槽槽电压低(耗电量小)发热量小电解槽槽温低,需要用蒸汽一直加热循环碱液才能稳定电解槽的温度。

7.众多氯碱企业在将有极距离子膜电解槽改造为零极距离子膜电解槽的过程中(或者新建零极距离子膜电解槽),电解槽槽温的控制方式仍沿用原有极距离子膜电解槽槽温的控制工艺。该工艺在零极距离子膜电解槽正常运行过程中(开车、停车除外,膜极距离子膜电解槽的温度控制在83-85℃),存在如下不足:

8.1、板式换热器的温度差较小,排出的冷凝水温度较高,浪费大量蒸汽。

9.出零极距离子膜电解槽的循环碱液(t234,温度约83℃),先经过板式换热器用蒸汽加热升温后(t237,约85℃),与添加常温(约25℃)的纯水混合后,温度下降(约80℃)进入电解槽。

10.循环碱液温度进板式换热器前温度约83℃,用蒸汽加热后升温到85℃,温差仅有2℃,且循环量大,排出蒸汽冷凝水的温度高于85℃,造成冷凝水夹带大量蒸汽,蒸汽消耗量大。

11.2、大流量的循环碱液,经过板式换热器先升温,没有实际性的意义。

12.该工艺是针对有极距离子膜电解槽设计的,有极距离子膜电解槽出槽碱液温度较

高(t234,温度约89℃),必须先经过换热器冷却降温到一定程度,再通过添加的25℃纯水进一步降低温度到电解槽的入槽温度80℃。因为纯水的添加量仅暂入槽循环碱液流量的5.5%,冷却碱温比较有限。

13.零极距离子膜电解槽工艺中,采用这种工艺就没有实际意义,因为出槽碱液温度(t234,温度约83℃)本身就比进槽碱液温度(约80℃)高;之所以再加热是为了弥补添加的常温(25℃)纯水引起的温度降。那么是否可以仅提升占循环量的5.5%的纯水温度就能实现混合后的温度(83℃降到80℃),而不必对占循环量94.5%的循环碱升温呢?

14.3、由于板式换热器的温度差较小,且循环量大,出换热器的碱液温度极不容易控制稳定,从而导致电解槽的温度波动较大,电解槽的槽电压也存对应波动,不利于稳定生产。

技术实现要素:

15.针对上述不足,本实用新型提供一种零极距离子膜电解槽槽温的控制装置,能稳定控制零极距离子膜电解槽的出槽碱液温度,并降低蒸汽消耗,有效解决现有技术中蒸汽消耗量大和电解槽槽温控制不稳定等问题。

16.为实现上述目的,本实用新型解决其技术问题所采用的技术方案是:通过控制向电解循环碱系统添加纯水的温度,达到控制电解槽槽温的目的;纯水的预热主要采用回收氢气总管的余热。

17.本实用新型提供一种零极距离子膜电解槽槽温的控制装置,包括螺旋缠绕式换热器、列管式换热器以及控制系统。所述螺旋缠绕式换热器前端与纯水控制系统连接,后端与列管式换热器连接;螺旋缠绕式换热器上设置有温度变送器一以及通过调节阀与蒸汽系统连接。所述列管式换热器设有温度变送器二,以及安装在氢气总管上。

18.进一步,列管式换热器中,管程列管内截面积总和大于氢气总管的内截面积,氢气进口端为椭圆型封头,出口端为偏心封头。氢气列管式换热器安装1-2%倾斜度。

19.进一步,螺旋缠绕式换热器和列管式换热器材质均为316l不锈钢。

20.进一步,零极距离子膜电解槽槽温的控制还包括控制系统,包含螺旋缠绕式换热器的温度变送器一、蒸汽调节阀,以及列管式换热器的温度变送器二。温度变送器一用于控制进螺旋缠绕式换热器蒸汽调节阀的开度,温度变送器二用于检测出列管式换热器纯水温度。

21.进一步,其特征在于,纯水先经过螺旋缠绕式换热器用蒸汽预热,再经过氢气列管式换热器用电解总管氢气预热。控制出螺旋缠绕式换热器纯水温度来控制零极距离子膜电解槽槽温。

22.在使用时,添加的常温纯水,先经过螺旋缠绕式换热器,用蒸汽提升温度后,再经过安装在电解氢气总管上的列管式换热器,回收出槽氢气热量,温度进一步提升后进入电解循环碱系统作为补充水。电解槽出槽循环碱进入循环碱槽,用循环泵打入高位槽(板式换热器走旁路),碱液高位槽的碱液与预热的纯水混合后,温度降低到进槽碱液温度进入电解槽。

23.列管式换热器:纯水走壳程、氢气走管程,管程列管内截面积总和大于氢气总管的内截面积(约30%)。氢气进口端为椭圆型封头方便氢气均匀分布;出口端为偏心封头,列管

式换热器安装1-2%倾斜度,便于氢气冷凝水自动排向氢气总管。螺旋缠绕式换热器:蒸汽走管程,纯水走壳程,用调节阀控制进螺旋缠绕式换热器的蒸汽量。

24.综上所述,本实用新型具有以下优点:

25.1、纯水的预热主要采用回收氢气总管的余热,可以节约蒸汽消耗。原有极距离子膜电解槽用蒸汽加热板式换热器的循环碱液,由于碱液循环量大,并且板式换热器的进出口温差较小,出口温度较高,造成冷凝水夹带大量蒸汽,蒸汽消耗量大。本实用新型纯水先经过螺旋饶缠式换热器,纯水温度从25℃提升到30℃左右,再用氢气列管式换热器回收余热预热纯水,温度从30℃提升到62℃。仅在螺旋缠绕式换热器用少量蒸汽,或者在冬季气温低的情况下用蒸汽;螺旋缠绕式换热器本身在温差较小的场合下具有节约蒸汽的特点。因此,蒸汽消耗大大降低。

26.2、零极距离子膜电解槽槽温容易控制,并且稳定。离子膜电解槽生产控制中,电解槽的运行电流一般不作频繁升降,运行负荷较稳定。因此,出离子膜电解槽的氢气总量和循环碱系统添加纯水量(纯水量为电解槽运行电流乘系数)较稳定。经过氢气列管式换热器氢气(热源)的流量和温度较稳定。各地方企业气温差别较大(或者季节性温度),纯水温度各有差异,但均可以通过控制螺旋缠绕式换热器出口温度减少这种差异;因此,经过氢气列管式换热器纯水(冷源)的流量和温度稳定,纯水预热后的温度较稳定。并且,纯水的流量仅占电解槽入槽循环碱液量的5.5%,纯水温度即使有小量波动(如2-3℃),入槽循环碱液的温度也波动较小(不到0.5℃)。因此,零极距离子膜电解槽槽温容易控制,并且稳定。

27.3、减轻电解槽后续氢气处理工序的负荷。现有方法中氢气处理工序需将电解来的高温氢气83℃冷却到40℃下,在本技术中氢气在列管式换热器温度83℃已经降到65℃左右,极大的减轻氢气处理工序的负荷(循环用水量减少)。

28.4、在原管道上改造极为便利,使用较安全对电解槽的循环碱系统不作改动,电解的添加纯水调节阀不用改动,仅对来源纯水管路增加预热系统支路。螺旋饶缠式换热器结构紧凑,为管状式,占地面积小,可以安装在纯水管道上。因此,本项目改造极为便利。氢气换热器采用列管式换热器,纯水走壳程,氢气走管程,管程列管内截面积总和大于氢气总管的内截面积(约30%)。氢气进口端为椭圆型封头方便氢气均匀分布;出口端为偏心封头,列管式换热器安装1-2%倾斜度,便于氢气冷凝水自动排向氢气总管。因此,本氢气列管式换热器能保证开停车过程中的氮气置换完全,和运行过程中的氢气冷凝水自动排出,使用较安全。

附图说明

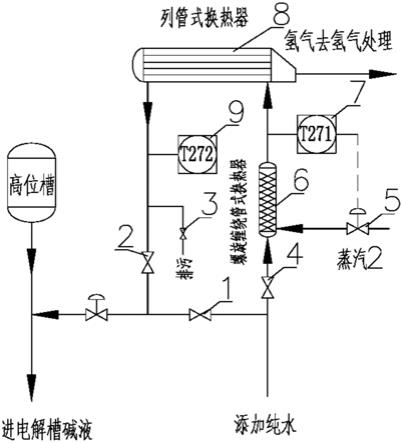

29.图1为零极距离子膜电解槽槽温的控制装置的示意图;

30.图2为零极距离子膜电解槽槽温的运行原理示意图;

31.其中,1、进阀一;2、进阀二;3、排污阀;4、进阀三;5、调节阀;6、螺旋缠绕式换热器;7、温度变送器一;8、列管式换热器;9、温度变送器二。

具体实施方式

32.下面结合附图对本实用新型的具体实施方式做详细的说明。

33.本实用新型的一个实施例中,如图1所示,提供了一种零极距离子膜电解槽槽温的

控制装置,包括螺旋缠绕式换热器6,螺旋缠绕式换热器6一端与纯水控制系统连接,螺旋缠绕式换热器6和纯水控制系统之间设置有进阀三4,螺旋缠绕式换热器6还通过调节阀5与蒸汽系统连接,螺旋缠绕式换热器6另一端与列管式换热器8连接,螺旋缠绕式换热器6上设置有温度变送器一7,列管式换热器8一端与进阀二2和进阀一1连接,且列管式换热器8还分别与排污阀3和温度变送器二9连接。

34.列管式换热器8中,管程列管内截面积总和大于氢气总管的内截面积((约30%)),氢气进口端为椭圆型封头,出口端为偏心封头。氢气列管式换热器安装1-2%倾斜度。螺旋缠绕式换热器6和列管式换热器8材质均为316l不锈钢。

35.零极距离子膜电解槽槽温的控制系统,包含螺旋缠绕式换热器6的温度变送器一7、蒸汽调节阀5,以及列管式换热器8的温度变送器二9。温度变送器一7用于控制进螺旋缠绕式换热器6蒸汽调节阀5的开度,温度变送器二9用于检测出列管式换热器8纯水温度。

36.在进阀一1前,接纯水预热系统旁路,纯水经进阀三4进入螺旋缠绕式换热器6,出螺旋缠绕式换热器6上的温度变送器一7,用于控制进螺旋缠绕式换热器6蒸汽调节阀5的开度,预热后的纯水进入列管式换热器8,出列管式换热器8的温度变送器二9后,经进阀二2后进入原纯水流量调节阀5进入高位槽下来的电解槽碱液,每次开车前排污阀3排放不合格的纯水。

37.列管式换热器8:纯水走壳程、氢气走管程,管程列管内截面积总和大于氢气总管的内截面积(约30%)。氢气进口端为椭圆型封头方便氢气均匀分布;出口端为偏心封头,列管式换热器8安装1-2%倾斜度,便于氢气冷凝水自动排向氢气总管。螺旋缠绕式换热器6:蒸汽走管程,纯水走壳程。

38.添加的常温纯水,先经过螺旋缠绕式换热器6,用蒸汽提升温度后,再经过安装在电解氢气总管上的列管式换热器8,回收出槽氢气热量,温度进一步提升后进入电解循环碱系统作为补充水。电解槽出槽循环碱进入循环碱槽,用循环泵打入高位槽(板式换热器走旁路),碱液高位槽的碱液与预热的纯水混合后,温度降低到进槽碱液温度进入电解槽。

39.离子膜升电流前:用蒸汽1对通过板式换热器的循环碱液逐步加热(温度t273),从而将电解槽槽温(温度t234)缓慢提升到开车规定温度(t234约65℃)。

40.离子膜升电流过程中:列管式换热器内纯水未流动,升电流过程中随着氢气温度上升,纯水一直在预热。因此,添加纯水前,排污5-10分钟,一方面置换长时间换热器内未流动的纯水(可能腐蚀),一方面可以将高温纯水排出。其操作是:关闭原添加纯水阀1和关闭添加预热纯水进阀2,开启进预热器的纯水进阀4,适当开启排污阀3,纯水经螺旋缠绕式换热器6、列管式换热器8后排出。

41.添加纯水:当达到规定电流和碱浓度需要添加纯水时,关闭排污阀3,打开添加预热纯水进阀2,预热后的纯水进入循环碱系统。适当开启螺旋缠绕式换热器6的蒸汽2,通过蒸汽调节阀将出螺旋缠绕式换热器纯水温度7(t271)控制在30℃。

42.电流升到规定的负荷:随着电流的提升,电解槽温度逐步上升,逐步关小板式换热器的蒸汽1,至到完全关闭。

43.正常运行时,根据电解槽的温度t234,适当调整螺旋缠绕式换热器的出口温度t271,保证电解槽的温度t234约83℃。原板式换热器温度t273(约83℃)和出列管式换热器纯水温度t272(约62℃)仅作为监控用。

44.当电解停车过程:此时,纯水加入自动停止,关闭螺旋缠绕式换热器6的蒸汽2,开启原板式换热器的循环水,用循环水对通过板式换热器的循环碱液冷却降温,达到电解槽降温的目的。

45.虽然结合附图对本实用新型的具体实施方式进行了详细地描述,但不应理解为对本专利的保护范围的限定。在权利要求书所描述的范围内,本领域技术人员不经创造性劳动即可作出的各种修改和变形仍属本专利的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1