一种高光泽度阳极氧化镜面铝的表面处理方法与流程

1.本发明属于铝合金材料表面处理领域,具体涉及一种高光泽度阳极氧化镜面铝的表面处理方法。

背景技术:

2.镜面铝合金产品的表面亮度接近或达到镜子的亮度,表面光泽度高,纹路细腻,目前已在汽车装饰领域取得广泛应用,主要包括车窗装饰条(窗框上饰条、三角窗亮条、前后门挡水亮条)以及车内装饰件(把手饰条、仪器盘饰条、操控台饰条)等。其中,车窗装饰条用材料主要采用5xxx系铝合金,车内装饰件主要采用8xxx系铝合金。但目前国内生产的5xxx系镜面铝在阳极氧化后仍存在光泽度不足的问题,限制了其推广使用。

3.国家标准gb t 5698-2001《颜色术语》中规定了光泽度的定义,光泽度即用数据表述物体表面的光泽程度。而光泽定义为物体表面定向选择反射的性质,光泽是由反射光的空间分布而产生的物体表面视知觉特性,它与表面定向反射成分的大小和反射光配光曲线的尖锐程度有关。按照此定义,表面定向反射成分的比例越大、反射光配光曲线越尖锐,则物体表面光泽度越大。国家标准gb t 20503-2006《铝及铝合金阳极氧化阳极氧化膜镜面反射率和镜面光泽度的测定20

°

、45

°

、60

°

、85

°

方向》明确规定了经过阳极氧化处理后铝合金表面镜面光泽度的为在规定光源和接收器张角条件下,样品在镜面反射方向的反射光通量与玻璃标样在该镜面反射方向的反射光光通量之比,规定使用折射率为1.567的玻璃标样。按照使用经验,60

°

光泽度作为评价方法使用最为广泛。

4.5xxx系镜面铝装饰件的主要生产工艺流程包括熔铸

→

均匀化处理

→

热轧

→

冷轧

→

中间退火

→

冷轧

→

镜面轧制

→

冲压成形

→

预处理

→

阳极氧化,这其中影响材料表面光泽度的因素主要包括镜面轧制、冲压成形、预处理以及阳极氧化工艺。在材料成分与制备工艺确定后,预处理以及阳极氧化工艺将是影响装饰件表面光泽度的决定因素。

5.在5xxx系镜面铝领域,专利cn 109207818 a《一种轿车窗框高光亮条用5505铝合金带材及其制备方法》介绍了一种镜面铝的合金成分以及制备工艺,专利cn 110453263 a《一种铝合金镜面阳极氧化方法》描述了阳极氧化过程的加载方式对于表面质量的影响,文献《铝光亮阳极氧化工艺研究》(北京航空航天大学学报, 1990, 35(4): 101-106)、文献《航天器用铝光亮阳极氧化涂层特性研究》(无机材料学报, 2002, 17(6): 1269-1274)分别介绍了工艺参数对于阳极氧化处理后铝合金光亮度、反射率等方面的影响。对比现有见诸报道的研究工作及其相关文献专利,现有技术主要侧重于提高改进阳极氧化阶段表面质量,获得最终的表面状态,但对于预处理以及阳极氧化各阶段如何调控,以及材料表面状态与最终光泽度的关系均未详细阐述。

6.由于材料表面定向反射成分的比例越大,光泽度越高,而一般而言材料表面定向反射成分的比例与材料表面平整度有关,因此提高材料表面的平整度可以有效提高材料光泽度。评价材料表面结构的参数包括最大峰高(s

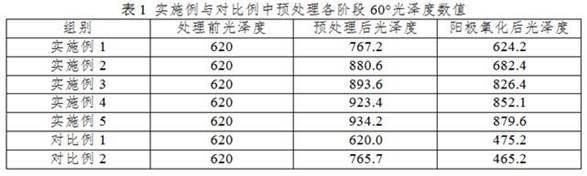

p

或r

p

)、最大谷深(sv或rv)、最大高度(sz或rz)、评定表面结构的算数平均差值(sa或ra)、评定表面结构的均方根偏差(sq或rq)等,现有

技术文献均未报道表面结构参数对于材料光泽度的影响规律。

技术实现要素:

7.本发明的目的是针对现有技术中对于如何获得高光泽度阳极氧化镜面铝的工艺路径以及工艺参数不明确的问题,提供一种高光泽度阳极氧化镜面铝的表面处理方法,针对控制要点给出了具体方案,可有效指导高光泽度阳极氧化镜面铝生产,加快高端镜面铝的生产。

8.为了实现上述目的,本发明所采用的技术方案是:一种高光泽度阳极氧化镜面铝的表面处理方法,包括对镜面铝进行抛光预处理和抛光预处理后的阳极氧化处理,所述抛光预处理为化学抛光或电化学抛光;抛光预处理后的镜面铝表面结构的算术平均差值不高于80 nm,最大谷深不高于700 nm,最大高度不高于1000nm,60

°

光泽度大于750gu;阳极氧化处理后镜面铝的60

°

光泽度大于600gu;化学抛光后进行的阳极氧化处理中,4a/dm2≤电流密度≤6a/dm2;电化学抛光后进行的阳极氧化处理中,1a/dm2≤电流密度≤3a/dm2。

9.作为第一种实施方式,所述抛光预处理为化学抛光,按照磷酸750~800ml/l、硫酸150~200ml/l、硝酸20~100 ml/l和硫酸铜0.5~1.5g/l的比例配制化学抛光溶液,采用体积分数为5~10%的稀硝酸用于化学抛光后清洗氧化物;化学抛光时,所配制的化学抛光溶液被加热至100℃以上后,将试片在化学抛光溶液中浸泡50s后快速转入稀硝酸中浸泡5 min,随后用去离子水冲洗干净后吹干;所述阳极氧化处理工艺为硫酸阳极氧化,所用电解液中的硫酸浓度不高于300g/l,电解液温度20~34℃,4a/dm2≤电流密度≤6a/dm2。

10.进一步的,配制化学抛光溶液时采用的磷酸、硫酸、硝酸和硫酸铜均为分析纯。

11.作为第二种实施方式,所述的抛光预处理方式为电化学抛光,电化学抛光溶液各成分体积分数为:磷酸60~70%、铬酸3~10%、硫酸10~15%、水5~15%,具体工艺为:电解液温度80~100℃,电流密度为5~15 a/dm2,电化学抛光时间为2~6min;所述的阳极氧化处理工艺中,电解液中硫酸浓度不高于200g/l,电解液温度26~34℃,1a/dm2≤电流密度≤3a/dm2。

12.进一步的,第二种实施方式中,所述电化学抛光溶液中还包括添加剂,添加剂含量为1~5g/l,添加剂为硝酸钠、三乙醇胺、聚乙二醇中的一种或几种。

13.进一步的,第二种实施方式中,所述阳极氧化处理所用的电解液中硫酸浓度为100~150 g/l,电流密度为1.0~1.5a/dm2。

14.上述两种实施方式中,所述阳极氧化处理所用的电解液中还包括有机酸,有机酸包括草酸、羟基乙酸、柠檬酸、丙二酸、酒石酸、苹果酸中的至少一种。

15.更进一步的,所述阳极氧化处理所用的电解液中,硫酸、有机酸的质量分数比例为100:1。

16.以上方案中,所述镜面铝的合金成分为:si≤0.3%,fe≤0.3%,cu≤0.1%,mn≤0.1%,zn≤0.1%,mg=0.2%-2.0%,其它杂质元素总和≤0.01%,余量为al。

17.上述方案中,抛光预处理后的镜面铝表面结构的算术平均差值不高于45 nm,最大谷深不高于500 nm,最大高度不高于700nm, 60

°

光泽度大于900gu;阳极氧化处理后镜面铝的60

°

光泽度大于750gu。

18.需要说明的是:在上述方案中,镜面铝表面结构的算术平均差值为sa或ra,最大谷深为sv或rv,最大高度为sz或rz。

19.本发明的有益效果是:本发明明确了预处理阶段以及阳极氧化阶段对于提高镜面铝高光泽度的控制要点:一是在预处理阶段提高材料表面平整度,特别是降低表面最大谷深值(sv或rv)以及最大高度(sz或rz),从而尽可能提高预处理后的材料表面光泽度;二是通过控制电流工艺参数以及电解液温度尽可能提高阳极氧化膜透明度,减小光泽度下降值。本发明为有效提高镜面铝光泽度制定了合理表面处理工艺路线。

20.本发明构建了化学抛光及电化学抛光-铝材表面粗糙度结构特征-阳极氧化表面光泽度的关联性,实现成品表面高光泽度。本发明在采用化学抛光进行预处理后,应该采用较大电流密度的阳极氧化处理;在采用电化学抛光预处理之后,应该采用较小电流密度的阳极氧化处理;这样将阳极氧化处理方法与预处理方法有针对性的关联起来,实现产品的高光泽度。

21.因此,本发明方法为不同光泽度要求的阳极氧化镜面铝提供了不同表面处理方案,能够合理根据镜面铝光泽度需求安排表面处理工艺。

附图说明

22.图1为实施例1中对镜面铝预处理后的表面宏观形貌;图2为实施例1中对镜面铝阳极氧化后的表面宏观形貌;图3为对比例2中对镜面铝预处理后的表面宏观形貌;图4为对比例2中对镜面铝阳极氧化后的表面宏观形貌;图5为实施例1种预处理前样品表面形貌的三维轮廓图像;图6为实施例1中预处理后样品表面形貌的三维轮廓图像;图7为实施例3中预处理后样品表面形貌的三维轮廓图像。

具体实施方式

23.下面结合附图和实施例对本发明作进一步的详细说明,但并不作为对发明做任何限制的依据。

24.实施例1:采用的镜面铝合金成分:si≤0.3%,fe≤0.3%,cu≤0.1%,mn≤0.1%,zn≤0.1%,mg=0.2%-2.0%,其它杂质元素总和≤0.01%,余量为al。按照熔铸

→

均匀化处理

→

热轧

→

冷轧

→

中间退火

→

冷轧

→

镜面轧制的工艺路线制备镜面铝,所得镜面铝的60

°

光泽度数值为620gu,然后对所得镜面铝冲压成型后进行预处理和阳极氧化处理。

25.预处理工艺为化学抛光,采用三酸混合化学抛光溶液,按照磷酸(ar)775ml/l,硫酸(ar)165ml/l,硝酸(ar)60 ml/l,硫酸铜(ar) 1.0 g/l的比例配制,采用体积分数为6%的稀硝酸用于化学抛光后清洗氧化物。化学抛光溶液加热至100℃以上,将试片在其中浸泡50s后快速转入6%稀硝酸中浸泡5 min,随后用去离子水冲洗干净后吹干,化学抛光后表面结构的算数平均差值sa为69nm,最大谷深值sv为623 nm,最大高度sz为926nm,60

°

光泽度数值为767.2gu,光泽度提高明显。阳极氧化电解液中硫酸浓度为250g/l,电解液温度控制为28

±

2℃,电流密度为4a/dm2,氧化膜厚度为7μm,阳极氧化后60

°

光泽度数值为624.2gu,光泽度相较于阳极氧化处理前下降较少,且高于预处理之前的光泽度。

26.实施例2:本例采用镜面铝合金成分:si≤0.1%,fe≤0.1%,cu≤0.05%,mn≤0.05%,zn≤0.05%,mg=0.2%-2.0%,其它杂质元素总和≤0.01%,余量为al。按照熔铸

→

均匀化处理

→

热轧

→

冷轧

→

中间退火

→

冷轧

→

镜面轧制的工艺路线制备镜面铝,所得镜面铝的60

°

光泽度数值为620gu,然后对所得镜面铝冲压成型后进行预处理和阳极氧化处理。

27.预处理方式为三酸电化学抛光,电化学抛光溶液各成分体积分数为:磷酸70%、铬酸5%、硫酸10%、水15%。具体工艺为:电解液温度90℃,电流密度为8a/dm2,电化学抛光时间为3min,电化学抛光后表面结构的算数平均差值sa为36nm,最大谷深值sv为442 nm,最大高度sz为673nm,60

°

光泽度数值为880.6 gu,,光泽度提高明显。阳极氧化电解液中硫酸浓度为250g/l,电解液温度控制为22

±

2℃,电流密度为2a/dm2,氧化膜厚度为6μm,阳极氧化后60

°

光泽度数值为682.4 gu,仍明显高于预处理之前的光泽度。

28.实施例3:本例采用镜面铝合金成分:si≤0.1%,fe≤0.1%,cu≤0.05%,mn≤0.05%,zn≤0.05%,mg=0.2%-2.0%,其它杂质元素总和≤0.01%,余量为al。按照熔铸

→

均匀化处理

→

热轧

→

冷轧

→

中间退火

→

冷轧

→

镜面轧制的工艺路线制备镜面铝,所得镜面铝的60

°

光泽度数值为620gu,然后对所得镜面铝冲压成型后进行预处理和阳极氧化处理。

29.预处理方式为三酸电化学抛光,电化学抛光溶液各成分体积分数为:磷酸65%、铬酸6%、硫酸15%、水14%。具体工艺为:电解液温度85℃,电流密度为8a/dm2,电化学抛光时间为4min,电化学抛光后表面结构的算数平均差值sa为35nm,最大谷深值sv为426 nm,最大高度sz为642nm,电化学抛光后60

°

光泽度数值为893.6 gu,光泽度提高明显。阳极氧化电解液中硫酸浓度为150g/l,电解液温度控制为30

±

2℃,电流密度为3a/dm2,氧化膜厚度为7μm,阳极氧化后60

°

光泽度数值为826.4 gu,光泽度相较于阳极氧化处理前下降较少,且明显高于预处理之前的光泽度。

30.实施例4:本例采用镜面铝合金成分:si≤0.1%,fe≤0.1%,cu≤0.05%,mn≤0.05%,zn≤0.05%,mg=0.2%-2.0%,其它杂质元素总和≤0.01%,余量为al。按照熔铸

→

均匀化处理

→

热轧

→

冷轧

→

中间退火

→

冷轧

→

镜面轧制的工艺路线制备镜面铝,所得镜面铝的60

°

光泽度数值为620gu,然后对所得镜面铝冲压成型后进行预处理和阳极氧化处理。

31.预处理方式为三酸电化学抛光,电化学抛光溶液各成分体积分数为:磷酸65%、铬酸6%、硫酸15%、水14%,添加硝酸钠添加剂1.2 g/l。具体工艺为:电解液温度90℃,电流密度为6 a/dm2,电化学抛光时间为4min,电化学抛光后表面结构的算数平均差值sa为34nm,最大谷深值sv为397 nm,最大高度sz为605nm,电化学抛光后60

°

光泽度数值为923.4 gu,光泽度提高明显。阳极氧化电解液中硫酸浓度为150g/l,草酸浓度为0.5g/l,酒石酸浓度为1.0g/l,电解液温度控制为30

±

2℃,电流密度为1.5a/dm2,氧化膜厚度为7μm,阳极氧化后60

°

光泽度数值为852.1 gu,光泽度相较于阳极氧化处理前下降较少,且明显高于预处理之前的光泽度。

32.实施例5:本例采用镜面铝合金成分:si≤0.06%,fe≤0.04%,mn≤0.03%,zn≤0.04%,mg=0.8%-1.1%,ti≤0.01,其它杂质元素总和≤0.01%,余量为al。按照熔铸

→

均匀化处理

→

热轧

→

冷轧

→

中间退火

→

冷轧

→

镜面轧制的工艺路线制备镜面铝,所得镜面铝的60

°

光泽度数值为620gu,然后对所得镜面铝冲压成型后进行预处理和阳极氧化处理。

33.预处理方式为三酸电化学抛光,电化学抛光溶液各成分体积分数为:磷酸65%、铬酸6%、硫酸15%、水14%,添加三乙醇胺添加剂1.7 g/l。具体工艺为:电解液温度95℃,电流密度为10 a/dm2,电化学抛光时间为4min,电化学抛光后表面结构的算数平均差值sa为31nm,最大谷深值sv为378 nm,最大高度sz为584nm,60

°

光泽度数值为934.2 gu,光泽度提高明显。

阳极氧化电解液中硫酸浓度为110g/l,柠檬酸浓度为1.1g/l,电解液温度控制为29

±

1℃,电流密度为1.3a/dm2,氧化膜厚度为7μm,阳极氧化后60

°

光泽度数值为879.6 gu,光泽度相较于阳极氧化处理前下降较少,且明显高于预处理之前的光泽度。

34.对比例1:本例合金成分与实施例2相同,并以同样的工艺加工镜面铝,所得镜面铝的60

°

光泽度数值为620gu。不进行预处理直接进行阳极氧化处理,电解液中硫酸浓度为250g/l,电解液温度控制为30

±

2℃,电流密度为1.5a/dm2,氧化膜厚度为6μm,阳极氧化后60

°

光泽度数值为475.2 gu,相较于阳极氧化处理前,光泽度下降明显,且低于镜面轧制后的镜面铝的光泽度。

35.对比例2:本例合金成分与实施例2相同,并以同样的工艺加工镜面铝,所得镜面铝的60

°

光泽度数值为620gu。预处理工艺为化学抛光,采用三酸混合化学抛光溶液,按照磷酸(ar)775ml/l,硫酸(ar)165ml/l,硝酸(ar)60 ml/l,硫酸铜(ar) 1.0 g/l的比例配制,采用体积分数为6%的稀硝酸用于化学抛光后清洗氧化物。化学抛光溶液加热至100℃以上,将试片在其中浸泡50s后快速转入6%稀硝酸中浸泡5 min,随后用去离子水冲洗干净后吹干,化学抛光后60

°

光泽度数值为765.7 gu,有显著提升。阳极氧化电解液中硫酸浓度为250g/l,电解液温度控制为16

±

2℃,电流密度为1.5a/dm2,氧化膜厚度为8μm,阳极氧化后60

°

光泽度数值为465.2 gu,相较于阳极氧化处理前,光泽度下降明显,且低于镜面轧制后的镜面铝的光泽度。

36.上述各个实施例和对比例的镜面铝表面处理各阶段的光泽度数据可参考表1,光泽度单位:gu。

37.结合上述各个实施例和对比例的表面处理方法以及表1的光泽度数值可知,本发明构建了化学抛光及电化学抛光-铝材表面粗糙度结构特征-阳极氧化表面光泽度的关联性,一方面通过在预处理阶段提高材料表面平整度(可参考图5、6所示),特别是降低表面最大谷深值(sv或rv)以及最大高度(sz或rz),从而尽可能提高预处理后的材料表面光泽度,这一点从实施例1-5和对比例2均可以看出;但是仅仅通过优化预处理方案并不能有效的提高最终产品的光泽度,这一点可以从对比例2看出,对比例2采用化学抛光预处理后,提高了材料的光泽度,但是在后续的阳极氧化处理中,采用的处理办法与本发明不同,尤其是电解液温度较低、电流密度较低,最终使得阳极氧化膜大、透明度不足(如图4所示),导致产品的光泽度下降明显,甚至低于预处理之前的光泽度;因此,本发明在预处理之后,还需要采用与预处理方法相适应的阳极氧化处理办法,控制电流工艺参数以及电解液温度尽可能提高阳极氧化膜透明度,减小光泽度下降值,这样才可以获得较好光泽度的产品(如图1、2所示)。

38.以上实施例仅用以说明本发明的技术方案而非对其进行限制,所属领域的普通技

术人员应当理解,参照上述实施例可以对本发明的具体实施方式进行修改或者等同替换,这些未脱离本发明精神和范围的任何修改或者等同替换均在申请待批的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1