一种在铝合金表面原位制备兆欧级高阻抗陶瓷层的方法

1.本发明属于铝合金表面处理技术领域,涉及一种在铝合金表面原位制备兆欧级高阻抗陶瓷层的方法。

背景技术:

2.现阶段,伴随着电力和电子产品的高集成度发展,铝及其合金用作印刷电路的基板材料或者作为电子器件的外壳封装技术,能够在保留铝本身的散热性能的同时提高本身的绝缘性能,实现集成电路中的电子元器件之间的电绝缘性能,保证仪器内部各电子元器件的稳定工作。铝合金微弧氧化技术则是通过等离子体高温放电,在铝合金基体表面生长出一层al2o3陶瓷层的表面处理工艺,al2o3膜层与基体采用冶金结合,力学性能优良,同时膜层具有较好的绝缘性性能,而陶瓷层在微弧氧化过程中反复进行重融冷却以及等离子体的剧烈放电产生大量的气体,由于微弧氧化过程中气体的无法完全排出,使得陶瓷层表面容易形成放电的孔洞,孔洞的存在使得al2o3陶瓷的绝缘性能下降,微弧氧化al2o3陶瓷层的气孔会降低绝缘性和散热性。陶瓷层生长是类似微融池的过程,陶瓷层增厚,熔融的液体和产生的气体量更多,因此,气孔的产生不可避免。

技术实现要素:

3.本发明的目的是提供一种在铝合金表面原位制备兆欧级高阻抗陶瓷层的方法,在铝合金表面制备10-25μm厚度并且表面阻抗达到200mω级高阻抗绝缘的陶瓷层。

4.本发明所采用的技术方案是,一种在铝合金表面原位制备兆欧级高阻抗陶瓷层的方法,采用非周期性脉冲电源模式,通过改变在陶瓷层不同生长阶段的脉冲关断时间,制备铝合金兆欧级高阻抗陶瓷层的制备方法,具体按以下步骤实施:

5.步骤1,对铝合金基体进行表面预处理;

6.步骤2,将预处理后的铝合金基体放入微弧氧化电解液中采用非周期性脉冲电源模式进行微弧氧化处理。

7.本发明的特点还在于:

8.其中步骤1中预处理过程具体为:将铝合金基体尖角处进行打磨,采用2%~5%的naoh溶液进行浸泡3~5min,然后使用去离子水冲洗,烘干保存,得到预处理后的铝基高阻抗陶瓷层基体;

9.其中步骤2具体按以下步骤实施:

10.步骤2.1,配置铝合金微弧氧化电解液,将经步骤1预处理后的铝合金基体置于电解液中;

11.步骤2.2,将步骤2.1中的铝合金进行微弧氧化处理,微弧氧化过程中电解液需要流动水冷循环,同时向混合电解液中通入压缩空气,电解液的温度不高于40℃,微弧氧化处理结束后,制备得到的氧化铝陶瓷层在去离子水中进行冲洗,吹干后冷却静置,得到最终得到铝基高阻抗氧化铝陶瓷层;

12.其中步骤2.2中微弧氧化电源模式为非周期性脉冲电源模式,微弧氧化的电参数为:在非周期脉冲电源模式下,设置正向脉冲电压为450v-650v,脉冲加载时间为50-1000μs,脉冲关断时间为50-20000μs,氧化时间为10-25min,级数比为1:0;

13.其中复合电解液体系为向电解液中添加添加剂制得,所述电解液浓度为10g/l~35g/l,添加剂为钨酸盐,添加剂的浓度为0g/l~10g/l;混合电解液体系的ph值为10-12,电解液的电导率为10ms/cm~18ms/cm;

14.其中电解液为磷酸盐、硅酸盐和碳酸盐的一种或多种混合物。

15.本发明的有益效果是:

16.利用本发明的一种在铝合金表面原位制备兆欧级高阻抗陶瓷层的方法制备的陶瓷层,该陶瓷层可在500v电压下,60-200mω级别的电阻可稳定持续一个月,可用于电子元器件和需要表面绝缘、高阻抗的领域,在电子电路中能够有效保证各电子元件使用稳定性。

附图说明

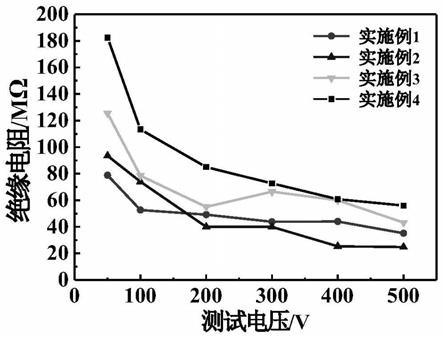

17.图1是本发明的一种在铝合金表面原位制备兆欧级高阻抗陶瓷层的方法中实施例1-4制备的铝基高阻抗陶瓷层在不同的测试电压下的测得的绝缘电阻值曲线图;

18.图2是本发明的一种在铝合金表面原位制备兆欧级高阻抗陶瓷层的方法中实施例1制备的10μm膜厚微弧氧化al2o3陶瓷层图;

19.图3是本发明的一种在铝合金表面原位制备兆欧级高阻抗陶瓷层的方法中实施例4制备的25μm膜厚微弧氧化al2o3陶瓷层图。

具体实施方式

20.下面结合附图和具体实施方式对本发明进行详细说明。

21.本发明提供了一种在铝合金表面原位制备兆欧级高阻抗陶瓷层的方法,具体按照以下步骤实施:

22.步骤1,将铝基体进行表面预处理;

23.步骤1具体为:将铝合金基体依次用400

#

、600

#

、800

#

砂纸进行打磨,打磨完成后使用60℃的2%~5%的naoh溶液进行浸泡3~5min,浸泡完成后使用去离子水冲洗2min,冲洗结束后使用吹风机吹干样品并保存,得到预处理后的铝合金高阻抗陶瓷层基体;

24.步骤2,将预处理后的铝合金基体放入微弧氧化电解液中采用非周期性脉冲电源模式进行微弧氧化处理:

25.步骤2.1,配置铝合金微弧氧化电解液,将步骤1中的铝合金基体置于微弧氧化电解液中进行微弧氧化处理;

26.步骤2.2,对步骤2.1中的铝合金进行微弧氧化处理,微弧氧化过程中电解液需要流动水冷循环,同时向混合电解液中通入压缩空气,实验过程中保持电解液的温度不高于40℃,微弧氧化处理结束后,制备得到的氧化铝陶瓷层在去离子水中进行冲洗,用热风机吹干后冷却静置,最终得到铝基高阻抗氧化铝陶瓷层;

27.微弧氧化电源模式为非周期性脉冲电源模式,微弧氧化的电参数为:在非周期脉冲电源模式下,设置正向脉冲电压为450v-650v,脉冲加载时间为50-1000μs,脉冲关断时间为50-20000μs,氧化时间为10-25min,级数比为1:0;

28.铝合金电解液体系混合电解液体系,该体系为向电解液中添加添加剂制得;其中,电解液浓度为10g/l~35g/l,电解液为磷酸盐、硅酸盐和碳酸盐的一种或多种混合物,所述添加剂为钨酸盐,所述添加剂的浓度为0g/l~10g/l;混合电解液体系的ph值为10~12,电解液的电导率为10ms/cm~18ms/cm;

29.在微弧氧化过程中,以al合金为阳极,不锈钢为阴极,电解液中电场方向由阳极的al合金到阴极的不锈钢片,在浓度梯度和电场的作用下,溶液中的阴离子向al基体迁移,参与al2o3膜层的生长,而阳离子会向阴极的方向移动,al2o3的生长和重熔过程既向内也向外,因而膜层与基体的结合方式为冶金结合,膜层结合力好,不易脱落。

30.实施例1

31.步骤1,al合金基体光阳极进行表面预处理

32.将铝合金基体依次用400

#

、600

#

、800

#

砂纸进行打磨,打磨完成后使用60℃的2%~5%的naoh溶液进行浸泡3-5min,浸泡完成后使用去离子水冲洗2min,冲洗结束后使用吹风机吹干样品并保存,得到预处理后的铝合金高阻抗陶瓷层基体。

33.步骤2,配置ph为10的电解液,其中,电解液包括六偏磷酸钠20g/l,硅酸钠4g/l,钨酸钠为0.5g/l,其余为去离子水。将步骤1预处理的al合金基体置于磷酸盐体系的电解液中,设置正向脉冲电压为450v,脉冲加载时间为50μs,脉冲关断时间为50μs,氧化时间为10min,微弧氧化时间10min,为降低电解液的浓差极化及温度的不均匀性,微弧氧化过程中电解液需要流动水冷循环,同时向混合电解液中通入压缩空气,实验过程中保持电解液的温度不高于40℃,微弧氧化处理结束后,制备得到的al2o3陶瓷层在去离子水中进行冲洗,用热风机吹干后冷却。

34.实施例2

35.步骤1,al合金基体光阳极进行表面预处理

36.将铝合金基体依次用400#、600#、800#砂纸进行打磨,打磨完成后使用60℃的2%~5%的naoh溶液进行浸泡3-5min,浸泡完成后使用去离子水冲洗2min,冲洗结束后使用吹风机吹干样品并保存,得到预处理后的铝合金高阻抗陶瓷层基体。

37.步骤2,配置ph为10的电解液,其中,电解液包括六偏磷酸钠25g/l,硅酸钠5g/l,钨酸钠为1g/l,其余为去离子水。将步骤1预处理的al合金基体置于磷酸盐体系的电解液中,在非对称的双极性脉冲电源下,设置正向脉冲为500v,脉冲加载时间为200μs,脉冲关断时间为1000μs,氧化时间为15min,级数比为1:0;为降低电解液的浓差极化及温度的不均匀性,微弧氧化过程中电解液需要流动水冷循环,同时向混合电解液中通入压缩空气,实验过程中保持电解液的温度不高于40℃,微弧氧化处理结束后,制备得到的al2o3陶瓷层在去离子水中进行冲洗,用热风机吹干后冷却。

38.实施例3

39.步骤1,al合金基体光阳极进行表面预处理

40.将铝合金基体依次用400

#

、600

#

、800

#

砂纸进行打磨,打磨完成后使用60℃的2%~5%的naoh溶液进行浸泡3-5min,浸泡完成后使用去离子水冲洗2min,冲洗结束后使用吹风机吹干样品并保存,得到预处理后的铝合金高阻抗陶瓷层基体;

41.步骤2,配置ph为11的电解液,其中,电解液包括六偏磷酸钠30g/l,硅酸钠5g/l,钨酸钠为1g/l,其余为去离子水。将步骤1预处理的铝合金基体置于磷酸盐体系的电解液中,

在双极性脉冲电源下,设置正向脉冲电压为550v,脉冲加载时间为500μs,脉冲关断时间为5000μs,氧化时间为15min,级数比为1:0。为降低电解液的浓差极化及温度的不均匀性,微弧氧化过程中电解液需要流动水冷循环,同时向混合电解液中通入压缩空气,实验过程中保持电解液的温度不高于40℃,微弧氧化处理结束后,制备得到的al2o3陶瓷层在去离子水中进行冲洗,用热风机吹干后冷却。

42.实施例4

43.步骤1,al合金基体光阳极进行表面预处理

44.将铝合金基体依次用400

#

、600

#

、800

#

砂纸进行打磨,打磨完成后使用60℃的2%~5%的naoh溶液进行浸泡3-5min,浸泡完成后使用去离子水冲洗2min,冲洗结束后使用吹风机吹干样品并保存,得到预处理后的铝合金高阻抗陶瓷层基体。

45.步骤2,配置ph为12的电解液,其中,电解液包括六偏磷酸钠40g/l,硅酸钠5g/l,钨酸钠为1.5g/l,其余为去离子水;将步骤1预处理的al合金基体置于磷酸盐体系的电解液中,在非对称性脉冲电源下,设置正向脉冲电压为650v,脉冲加载时间为1000μs,脉冲关断时间为20000μs,氧化时间为25min,级数比为1:0。为降低电解液的浓差极化及温度的不均匀性,微弧氧化过程中电解液需要流动水冷循环,同时向混合电解液中通入压缩空气,实验过程中保持电解液的温度不高于40℃,微弧氧化处理结束后,制备得到的al2o3陶瓷层在去离子水中进行冲洗,用热风机吹干后冷却;

46.从图1中可以看出实施例1-4制备的铝基高阻抗陶瓷层在不同的测试电压下的测得的绝缘电阻值;在50v的低电压测试,陶瓷层的绝缘电阻较大,至少达到80mω以上,而在500v的高压测试环境下,微弧氧化膜层仍然能够达到20mω以上的绝缘电阻值;

47.从图2中能看出,采用微弧氧化化工艺制备的陶瓷层多为“气孔+陶瓷”的复相结构,通过调整脉冲关断时间,陶瓷层表面的气孔较少,放电孔洞孔多以盲孔的形式存在;

48.图3是实施例4制备的25μm膜厚微弧氧化al2o3陶瓷,从图3中可以看出,相比较于图2实施例1中的陶瓷层,微弧氧化膜层的气孔率有明显的下降,同时结合附图1可以看出,气孔率的降低有效的提高了陶瓷层的绝缘性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1