一种利用原电池技术生产苯绕蒽酮的方法

1.本发明属于精细化工领域,具体涉及一种原电池技术生产苯绕蒽酮的方法。

背景技术:

2.蒽醌染料是除了偶氮染料以外用量最大的一类染料。类蒽醌结构的染料按应用分主要有酸性、活性、分散、还原染料四大类。它们具有三大主要优点:一是耐晒牢度优良,二是能产生鲜艳的颜色,在橙红、紫、蓝、绿,特别是蓝色等深色染料中,蒽醌染料占有无可取代的重要地位,三是蒽醌染料对人体低毒。目前深色染料还是以蒽醌结构的染料为主导,尤其是鲜艳的高档耐晒染料,蒽醌系列仍是首选的对象。

3.苯绕蒽酮是由蒽醌直接合成而得到的,有苯绕蒽酮合成的染料的特性与蒽醌合成的染料相似,也归为蒽醌系染料。因为绝大多数蒽醌类化合物在各种溶剂中的溶解度都很低,涉及大部分蒽醌类的反应大部分都在硫酸介质中进行,其废酸和废水的治理是蒽醌类染料的生产中必须首要解决的问题。

4.苯绕蒽酮是蒽醌系染料的重要中间体,主要用于生产还原橄榄t、还原艳紫rr、还原艳绿ffb、还原橄榄绿b、还原灰m、还原黑bbn等还原染料,这些还原染料用于高档棉织物的染色和印花,具有优异的耐日晒性能。苯绕蒽酮本身还作为敏化剂,用于可降解的热塑性塑料制品中,同时也是重要的有机发光材料。

5.苯绕蒽酮的结构式如下:

[0006][0007]

化学名称:苯绕蒽酮

[0008]

英文名称:benzanthrone

[0009]

分子式:c

17h10o[0010]

相对分子质量:230.27g/mol

[0011]

cas号:82-05-3

[0012]

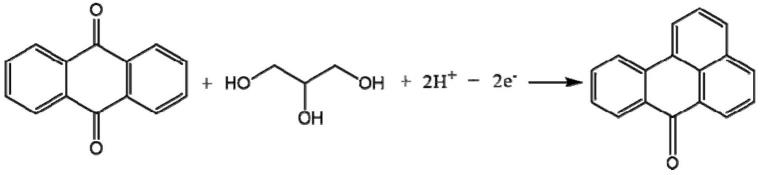

苯绕蒽酮的合成方法较多,以蒽醌为原料,浓硫酸作为溶剂和脱水剂在一定条件下生成中间产物与丙三醇发生闭环反应是其中最主要的一种。该方法均使用蒽醌和丙三醇或丙烯醛作为反应原料,但对于还原剂的选择,各方法差异较大,这直接影响了反应的收率和成本收益及环保节能效果。

[0013]

传统工艺以zn、fe、al等金属作为还原剂,设备简单,操作方便,反应简便易行,但需要耗费大量金属还原剂,成本较高,处理工序复杂,金属离子难回收,污染严重。为解决这一问题,大家都在寻找一种能够替换掉金属的还原剂。如nah2po2、pd/c催化剂,电解池电解还原,蒽酮为还原剂等,但由于成本,效率,反应设备,原料利用率等问题均难实现工业化。

技术实现要素:

[0014]

本发明为了解决现有工艺金属离子难回收,原料利用率低的关键问题提出一种不需要金属还原剂,原料利用率高,母液硫酸可浓缩循环使用,无废酸的苯绕蒽酮生产方法。

[0015]

为解决上述问题,本发明提出的技术方案具体如下:

[0016]

一种利用原电池技术生产苯绕蒽酮的方法,反应在由阴极槽、阳极槽和渗透膜组成的原电池设备中进行;渗透膜将阴极槽、阳极槽隔开;阴极槽和阳极槽加相同浓度的浓硫酸为反应介质,以铝板作为阳极,不锈钢316l为阴极,阴极槽加蒽醌和甘油,还原及成环反应在阴极槽进行,将阳极和阴极用导线直连,反应的过程伴随电流产生,电子通过连接导线从阳极流到阴极。阳极槽同时生成硫酸铝。具体包括如下步骤:

[0017]

(1)蒽醌、硫酸、丙三醇置于反应器的阴极槽,阳极槽为同等浓度的硫酸,插入电极直接相连构成原电池进行反应;

[0018]

(2)反应产生电流,通过液相色谱追踪蒽醌的反应程度及苯绕蒽酮的生成情况;

[0019]

(3)反应完全后,水洗反应液至中性得到固体粗品,碱煮干燥后得到苯绕蒽酮精品;

[0020]

阳极反应:al-3e-→

al

3+

[0021]

阴极反应:

[0022][0023]

优选的,所述步骤(1)中阳极材料为铝,阴极材料为316l不锈钢电极,316l不锈钢电极含2%的mo,阴极槽与阳极槽用渗透膜隔开。

[0024]

优选的,所述步骤(1)中的所用的硫酸浓度为70~95%;优选的,所述步骤(1)中所用的硫酸浓度为85~92%。

[0025]

优选的,所述步骤(1)中蒽醌、硫酸的质量比为1:3~60。硫酸的用量随反应器的容量,滤布窗口的大小不同而有所差异;进一步的,所述步骤(1)中蒽醌、硫酸的质量比为1:2~10。

[0026]

优选的,所述步骤(1)中的反应器置于油浴锅内,温度为50℃~180℃;进一步的,所述步骤(1)的油浴温度为70℃~150℃。

[0027]

优选的,所述步骤(1)中蒽醌、丙三醇摩尔比为1:1~3;进一步的所述步骤(1)中蒽醌、丙三醇摩尔比为1:1.02~1.5。

[0028]

优选的,所述步骤(1)、(2)中电流在100ma以上。

[0029]

与现有技术相比,本发明的优点为:采用316l不锈钢电极作为阴极,铝电极作为阳极,不需要使用金属还原剂,避免了金属离子的污染,阳极产生的al2(so4)3可以方便完全回收用作絮凝剂,具有二次利用价值,同时原料利用率高,母液硫酸中不含金属盐,可以浓缩循环使用,不但降低了成本低,而且无废酸。

附图说明

[0030]

图1为原电池设备图;

[0031]

图2为实施例1制备的苯绕蒽酮1h nmr图;

[0032]

图3为实施例1制备的苯绕蒽酮气质联用色谱中的气相色谱图;

[0033]

图4为实施例1制备的苯绕蒽酮气质联用色谱中的质谱图;

具体实施方式

[0034]

为进一步对本发明作详细描述,给出以下具体实例,但仅为更好理解技术所做的解释说明,不局限于此。

[0035]

实施例1:

[0036]

反应在由阴极槽、阳极槽和渗透膜组成的原电池设备(见图1)中进行。向阴极槽内加入87%的硫酸150ml,蒽醌20g,丙三醇14ml,将316l不锈钢网环绕槽壁做原电池的正极,蒽醌在其中发生还原反应,阳极槽加与阴极槽等液位的87%的硫酸,加铝板作为阳极,将阳极和阴极用导线直连,并串入电流表测电化学反应产生的电流,升温至80℃,起始电流大于190ma,反应液为亮黄色,随着反应的进行反应液颜色加深,搅拌10h,蒽醌剩余34%,电流为120ma~140ma。

[0037]

将反应液转移到250ml的三口烧瓶中,继续升温至140℃2h反应至完全。然后蒸馏水洗涤至中性,得到粗品,再置于反应釜中加入去离子水200ml,氢氧化钠2g,控制温度在150℃,压力在1200kpa~1800kpa,温度达到后保温2h,反应完成后水洗干燥得到苯绕蒽酮精品21.1g,收率95.5%,含量为96.3%(hplc内部法)。阳极液过滤得到35.0g含少量硫酸的硫酸铝。

[0038]

实施例2

[0039]

反应在由阴极槽、阳极槽和渗透膜组成的原电池设备(见图1)中进行。向阴极槽内加入90%的硫酸150ml,蒽醌20g,将316l网环绕槽壁做原电池的正极,蒽醌在其中发生还原反应,阳极槽加与阴极槽等液位的87%的硫酸,加铝板作为阳极,将阳极和阴极用导线直连,并串入电流表测电化学反应产生的电流,升温至80℃,起始电流为170ma~190ma,反应液为亮黄色,随着反应的进行反应液颜色加深,搅拌7h,蒽醌剩余38%,电流为130ma~150ma。

[0040]

向上述反应液中加入7.7ml丙三醇,加热搅拌4h,蒽醌剩余20%,电流为100ma~110ma。

[0041]

将反应液转移到250ml的三口烧瓶中,继续升温至140℃加热2h反应完全。然后蒸馏水洗涤至中性,得到粗品,再置于反应釜中加入去离子水200ml,氢氧化钠2g,控制温度在150℃,压力在1200kpa~1800kpa,温度达到后保温2h,反应完成后水洗干燥得到苯绕蒽酮精品21.6g,收率97.9%,含量为98.5%(hplc内部法)。阳极液过滤得到34.1g含少量硫酸的硫酸铝。

[0042]

实施例3

[0043]

反应在由阴极槽、阳极槽和渗透膜组成的原电池设备(见图1)中进行。向阴极槽内加入90%的硫酸150ml,蒽醌20g,将316l不锈钢网环绕槽壁做原电池的正极,蒽醌在其中发生还原反应,阳极槽加与阴极槽等液位的87%的硫酸,加铝板作为阳极,将阳极和阴极用导

线直连,并串入电流表测电化学反应产生的电流,升温至80℃,起始电流为170ma~190ma,反应液为亮黄色,随着反应的进行反应液颜色加深,搅拌11h,蒽醌剩余9%,电流为60ma~80ma。

[0044]

将反应液转移到250ml的三口烧瓶中,继续升温至140℃,一边加热一边滴加丙三醇,15min滴加7.7ml,继续搅拌加热4h反应停止。然后蒸馏水洗涤至中性,得到粗品,再置于反应釜中加入去离子水200ml,氢氧化钠2g,控制温度在150℃,压力在1200kpa~1800kpa,温度达到后保温2h,反应完成后水洗干燥得到苯绕蒽酮精品20.99g,收率95.0%,含量为95.8%(hplc内部法)。阳极液过滤得到36g含少量硫酸的硫酸铝。

[0045]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的人员在本发明揭露的技术方案范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1