一种电解抛光装置与减薄平板拉伸试样的方法

1.本发明涉及电解抛光装置、工艺参数与减薄方法,具体是涉及一种电解抛光装置与减薄平板拉伸试样的方法。

背景技术:

2.电解抛光技术的基本原理是电化学抛光系统通以一定的抛光电压和电流密度后,阳极工件表面会形成一层极化膜,在工件表面不同位置处形成的极化膜厚度不同:表面微观上凸处极化膜较薄,电阻较小且电流密度较大,阳极工件溶解速率大;相反,表面微观下凹处的薄膜分布较厚,电阻较大而使阳极工件的溶解速率小于表面上凸处,从而达到整平和去毛刺的目的。通过延长时间、提高抛光温度和电流密度可得到光亮的表面。

3.对梯度金属平板进行力学性能的测试,需要制备出减薄至不同厚度的拉伸试样。试样的表面状态对实验结果具有较大的影响,机械抛光会引入残余应力影响测量结果。使用电解抛光的方法进行表面处理,不会产生附加的应力,且表面腐蚀均匀,可消除因机械加工在试样表面产生的应力,得到等厚度的平板。

4.由于需要精确测量减薄的厚度,需要对拉伸试样进行多次单侧减薄,因此,本发明提出了一种金属拉伸试样单侧电解抛光减薄装置与方法。

技术实现要素:

5.针对上述不足,本发明提供了一种电解抛光装置与减薄平板拉伸试样的方法,用以解决现有平板拉伸试样减薄困难,避免了机械减薄时引入残余应力的问题。

6.本发明为解决上述技术问题,采用如下技术方案:

7.一种电解抛光装置,包括电解抛光池、盖板、基体平板挂具、基体平板;

8.所述的电解抛光池为上侧开口的长方体槽;

9.所述的盖板为长方形板,可拆卸设置于电解抛光池上端,并开设有两个长方形通孔;

10.所述的基体平板挂具有两个,分别由上方的挡板和下方的l形板组成,所述的挡板位于长方形通孔的上方,用于将基体平板挂具放置于盖板上;所述的l形板向下穿过的长方形通孔,两个l形板的水平板相互配合,承载所述的基体平板。所述基体平板挂具材料为聚四氟乙烯。

11.所述的基体平板水平放置,包括金属平板,以及环绕金属平板一周的环氧树脂保护层。

12.本发明还提供一种减薄平板拉伸试样的方法,基于所述的电解抛光装置实现,包括以下步骤:

13.s1、基体平板在室温下,无水乙醇中使用超声清洗5min,取出后用清水清洗3次晾干;

14.s2、将清洗后的基体平板放置于基体平板挂具的l形板上,向电解抛光池中加入电

解液,在室温下对基体平板进行第一次电解抛光,电流密度50a/dm2,电压10-15v,第一次电解抛光将基体平板抛光至距离目标厚度200微米;

15.s3、取出基体平板,重复步骤s1清洗过程,对基体平板进行机械减薄,整平基体平板表面的凹陷,直至距离目标厚度50-100μm停止;

16.s4、再次在室温下进行电解抛光,电流密度50a/dm2,电压10-15v,抛光时间30-60min,获得单面减薄至目标厚度的基体平板;

17.s5、重复上述步骤s1至s4,对基体平板另一面进行减薄;

18.s6、使用电火花线切割,从金属平板上切割出拉伸试样。

19.在本发明中,所述电解抛光以铅版为阴极,阴极铅板水平设置于电解抛光池底部。

20.在本发明中,所述步骤s2中基体平板通过线切割制备。

21.在本发明中,所述步骤s2中基体平板使用环氧树脂胶水保护住侧面,使用绝缘胶带密封。其中环氧树脂胶水与绝缘胶带密封保证基体平板仅有一面暴露在电解抛光液中。

22.在本发明中,所述步骤s2中基体平板放置在所述基体平板挂具上,用以保证基体平板与阴极铅版保持平行,提高电解抛光的精度。

23.在本发明中,所述步骤s2中,由于过腐蚀,所得到电解抛光表面存在凹坑,需要在步骤s3中使用机械减薄去除凹坑。

24.在本发明中,所述步骤s3中机械减薄:依次使用80#、400#、800#、1000#和1500#的碳化硅砂纸对基体平板减薄面进行打磨,更换砂纸时需要将试样旋转90

°

,直至去除上一道次所有磨痕为止。

25.在本发明中,所述步骤s2、s4中,所述电解抛光在室温下进行,所述室温指的是10-30℃;在本发明中,所述电解抛光的电压为10-15v,所述电解抛光的电流密度为50a/dm2,所述电解抛光的时间为30-60min。本发明通过控制电解抛光的电压、电流密度、温度和时间相匹配,确保具有光亮的表面。

26.本发明的有益效果为:

27.与现有的单一抛光方式相比,本发明整合两种抛光方式,不仅可以严格控制成本,提高抛光效率,同时对平板本身干扰小,并显著提高抛光效果。本发明用以解决现有平板拉伸试样减薄困难,避免了机械减薄时引入残余应力的问题。

附图说明

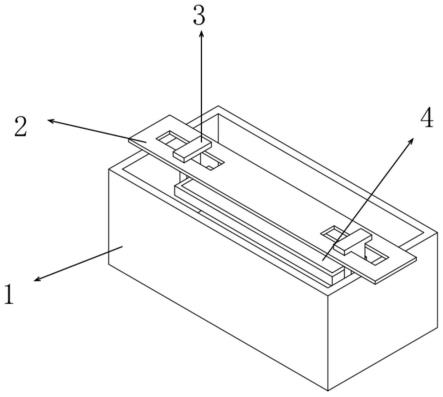

28.图1为本发明的电解抛光装置示意图。

29.图2为本发明的基体平板示意图。

30.图中:1-电解抛光池,2-盖板,3-基体平板挂具,4-基体平板,401-环氧树脂保护层,402-金属平板,403-平板拉伸试样区域。

具体实施方式

31.下面结合附图和具体实施方式对本发明的具体实施方式做进一步详细描述。以下实施例或者附图用于说明本发明,但不用来限制本发明的范围。

32.一种电解抛光装置,如图1所示,包括电解抛光池1、盖板2、基体平板挂具3、基体平板4;

33.所述的电解抛光池1为上侧开口的长方体槽;

34.所述的盖板2为长方形板,可拆卸设置于电解抛光池1上端,并开设有两个长方形通孔;

35.所述的基体平板挂具3有两个,分别由上方的挡板和下方的l形板组成,所述的挡板位于长方形通孔的上方,用于将基体平板挂具3放置于盖板2上;所述的l形板向下穿过的长方形通孔,两个l形板的水平板相互配合,承载所述的基体平板4。

36.如图2所示,所述的基体平板4水平放置,包括金属平板402,以及环绕金属平板402一周的环氧树脂保护层401。

37.所述基体平板4使用环氧树脂胶水保护住侧面,使用绝缘胶带密封。其中环氧树脂胶水与绝缘胶带密封保证抛光过程中基体平板4仅有一面暴露在电解抛光液中。

38.采用上述装置减薄平板拉伸试样,包括以下步骤:

39.s1、基体平板在常温下,无水乙醇中使用超声清洗5min,取出后用清水清洗3次晾干;

40.s2、在室温下对基体平板进行第一次电解抛光,电流密度50a/dm2,电压15v,第一次抛光时间由减薄厚度决定,将基体平板抛光至距离目标厚度200微米;

41.s3、取出基体平板,重复步骤s1清洗过程,对基体平板进行机械减薄,整平基体平板表面的凹陷,直至距离目标厚度100μm停止;

42.s4、再次在室温下进行电解抛光,电流密度50a/dm2,电压15v,抛光时间60min,获得单侧减薄目标厚度的基体平板;

43.s5、对基体平板另一面进行减薄,重复上述步骤s1至s4;

44.s6、使用电火花线切割制作出拉伸试样。如图2所示,平板拉伸试样区域403即为抛光、减薄后使用电火花线切割制备的平板拉伸试样区域。

45.所述电解抛光以铅版为阴极,阴极铅板水平设置于电解抛光池底部。

46.所述步骤s2中基体平板通过线切割制备,本实施例中采用的基体平板尺寸为110mm

×

20mm

×

6mm。

47.所述步骤s2中基体平板放置在所述基体平板挂具的l形板上,用以保证基体平板与阴极铅版保持平行,提高电解抛光的精度。

48.所述步骤s2中,由于过腐蚀,所得到电解抛光表面存在凹坑,需要在步骤s3中使用机械减薄去除凹坑。

49.所述步骤s3中机械减薄:依次使用80#、400#、800#、1000#和1500#的碳化硅砂纸对基体平板减薄面进行打磨,更换砂纸时需要将试样旋转90

°

,直至去除上一道次所有磨痕为止。

50.所述步骤s2、s4中,所述电解抛光在室温下进行,所述室温指的是20℃。通过控制电解抛光的电压、电流密度、温度和时间相匹配,确保具有光亮的表面。

51.以上所述实施方式仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明的精神的前提下,本领域普通技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明的权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1