一种用于多层复杂PCB板制造的铜箔、制备方法以及制备用添加剂与流程

一种用于多层复杂pcb板制造的铜箔、制备方法以及制备用添加剂

技术领域

1.本发明属于电解铜箔技术领域,具体涉及一种用于多层复杂pcb板制造的铜箔、制备方法以及制备用添加剂。

背景技术:

2.电解铜箔是覆铜板(ccl)及印制电路板(pcb)制造的重要的原材料。在当今电子信息产业高速发展中,电解铜箔被称为电子产品信号与电力传输、沟通的“神经网络”。

3.随着电子信息技术的发展,多层复杂或高密度细线路pcb板在高精度小型化电子产品中用量日益增多。迄今为止,常用的电沉积铜箔在与电镀阴极辊筒接触的一侧具有一个光滑的表面,而另一表面为粗糙的或无光毛面。通常毛面的粗糙度大约为5-10微米,或者为2-3微米或更小。在印制电路板叠片生产中,通过将铜箔的毛面接合在基体上,在铜箔和电路板基体间能获得显著改善的附着性。

4.随着多层板的出现,即多片铜箔和基体的交替层的叠片或夹层的出现,不仅需要将铜箔粘合在一片基体上,而且需要将铜箔接合在两片基体上,即在每片铜箔的上方和下方各接合一片基体。这样,一片基体被接合在毛面上,而另一片基体被接合在光面上。在光滑面和与其邻接的基体间的附着性面临许多问题。例如,通过对35微米铜箔进行标准的拉力测试,测得基体和毛面间的典型附着力为13磅,但是尽管经过特殊处理,在第二片基体和光面之间,也仅能够获得6磅的附着力。这就会导致在制成的多层电路板中屡屡出现层脱事故。

5.对于多层板,铜箔光面的附着力问题所提出的解决方案通常是采用双面粗化工艺,其中铜-铜氧化颗粒的粉末状覆盖层,以无规律的簇状沉积,而形成许多附着到铜箔的光面上的凸起物。虽然这种技术能提高一些附着力,但是仍不能使附着力提高到与铜箔毛面上得到的附着力相等,而且通常在后续的电路板制造工序(如钻孔、焊接工序)中会产生新的问题。

6.正如上述的解决方案所言,中国专利201110110917.3公开了一种电解铜箔双面同步粗化的方法及设备,其技术要点是,在电解铜箔经过粗化槽和固化槽时,在光面和毛面均设置有对应的阳极板,并让电解液从电解铜箔和阳极板间流过,一次同步完成电解铜箔的光面和毛面电镀沉铜处理,所用的设备粗化槽和固化槽内的电镀阳极板分布在槽体的中间及前侧。

7.该技术方案对铜箔双面粗化和固化的方法及设备进行了公开,但是该一次性的双面粗化方法并不能满足多层板制造的铜箔参数要求,其仅能用于锂离子动力电池的制造。

8.中国专利201110230194.0公开了一种光面粗化电解铜箔的制造工艺,其包括在一条生产线上连续完成的酸洗工序、光面粗化第一工序、光面粗化第二工序、光面固化第一工序、光面固化第二工序、双面防氧化工序、双面钝化工序、光面偶联剂工序。所述光面粗化电解铜箔的制造工艺制造的光面粗化电子铜箔与现有相关技术产品相比具有铜牙短,易于蚀

刻,阻抗控制性强的优点,且用于下游产品生产,无需进行黑化微蚀、粗化处理,缩短了制作进程,降低短路及断路率,同时具有常规高精度或双面粗化电解铜箔的品质,生产成本低,更适合用于高精细多层板的内层和高密度细线pcb板的制作。

9.上述专利通过仅仅对光面进行两道粗化工序和两道固化工序,来增强光面与环氧树脂基板材料的粘结强度,但是上述专利在用于多层板制作中,仅仅对光面进行粗化和固化,并没有对毛面进行任何处理,会使得毛面与环氧树脂基板材料的粘结强度不能满足要求,这样基体与毛面间的附着力不足也会使得支撑的多层电路板出现层脱事故;同时该专利是用于制作18μm的铜箔,该工艺在用于制作35μm厚度的铜箔时,毛面和光面的粗糙度之差会相应成倍增大,不适用于高要求的多层电路板的制作,该工艺用于制造35μm厚度的铜箔后再用于多层电路板的制作时会因为铜箔光面和毛面的粗糙度之差较大导致基体的上下表面与铜箔的结合度差别太大出现较大几率的层脱问题。

10.中国专利200710022677.5公开了一种聚合物热敏电阻制造的电解铜箔生产方法包括:酸洗工序、单面粗化固化工序、单面固化工序、双面粗化工序、双面粗化层再固化工序、双面固化层镀镍工序、双面镀镍层偶联工序,本发明与现有技术相比:具有工艺简单、质量均匀、生产成本低、可以大规模连续生产的特点。

11.上述专利通过对铜箔的光面先进行粗化和固化、再对铜箔的光面、毛面进行双面粗化、固化等一系列工序,使得铜箔的两面均具有较高的基材粘结强度;但是上述工序生产出来的铜箔若直接用于用于层压板生产时,由于铜箔光面和毛面的粗糙度相差过大,铜箔光面的基材附着力和铜箔毛面的基材附着力相差过大,导致后续的电路板制造工序(如钻孔、焊接工序)中会产生新的问题。

技术实现要素:

12.基于现有技术中存在的问题与不足,本发明旨在解决现有技术中铜箔用于多层板制造时因铜箔光面和毛面的粗糙度之差较大导致每层基体与铜箔的结合度差别较大,并且光面附着力与铜箔毛面附着力相差太大,容易在后续电路板制造工序(如钻孔、焊接工序)中产生层脱等问题。

13.为了实现上述目的,本发明提供了一种用于多层复杂pcb板制造的铜箔,所述铜箔的厚度为35μm,所述铜箔的光面粗糙度和毛面粗糙度之差为0.6-1.2μm。

14.本发明还提供了一种制造上述的用于多层复杂pcb板制造的铜箔用的电解液添加剂,包括分子量为1000-5000的多肽、硫酸镧和柠檬酸。

15.优选的所述多肽的浓度为0.5-2.5g/l,所述硫酸镧的浓度为50-200mg/l,所述柠檬酸的浓度为0.5-2.0g/l。

16.本发明还公开了上述的用于多层复杂pcb板制造的铜箔的制备方法,包括如下步骤:

17.步骤1:制备毛箔,将制备出的毛箔放入酸洗槽进行双面酸洗处理;

18.步骤2:将步骤1中双面酸洗后的铜箔以光面朝下、毛面朝上的布置依次放入第一粗化槽、第一固化槽、第二粗化槽、第二固化槽、第三粗化槽、第三固化槽中进行三次双面粗化处理和三次双面固化处理;

19.步骤3:将步骤2中第三次双面固化处理后的铜箔以光面朝下、毛面朝上的布置放

入第四粗化槽中进行双面弱粗化处理;

20.步骤4:将步骤3中双面弱粗化处理后的铜箔进行铜箔光面、毛面双面防氧化处理;

21.步骤5:将步骤4中双面防氧化处理后的铜箔进行铜箔光面、毛面双面钝化处理;

22.步骤6:将步骤5中双面钝化处理后的铜箔水洗,然后对铜箔的光面、毛面双面喷涂表面活性剂;

23.步骤7:将步骤6中双面喷涂表面活性剂后的铜箔放入烘箱进行烘干处理。

24.所述第一粗化槽、第一固化槽、第二粗化槽、第二固化槽、第三粗化槽、第三固化槽的电解液中均添加有上述的电解液添加剂。

25.优选的,所述步骤1中双面酸洗处理的酸洗液的[cu

2+

]浓度为1-10g/l、[h2so4]浓度为120-180g/l,酸洗温度为20-40℃,电解液流量10-30m3/h,酸洗时间为5-8s;酸洗处理中酸洗不通过电流。

[0026]

优选的,所述第一固化槽、第二固化槽和第三固化槽中的电解液的[cu

2+

]浓度为40-80g/l,[h2so4]浓度为100-130g/l,温度为30-55℃,电解液流量10-20m3/h。

[0027]

优选的,所述第一粗化槽、第二粗化槽和第三粗化槽中的电解液的[cu

2+

]浓度为20-60g/l,[h2so4]浓度为120-160g/l,温度为30-50℃,电解液流量10-30m3/h。

[0028]

优选的,所述步骤2中铜箔在第一粗化槽、第二粗化槽和第三粗化槽中每道双面粗化处理的光面电沉积电流均为3000-3500a,毛面电沉积电流均为500-1000a,粗化时间为4-10s。

[0029]

优选的,所述步骤2中铜箔在第一固化槽、第二固化槽和第三固化槽中每道双面固化处理的光面电沉积电流均为1500-2000a,毛面电沉积电流均为300-500a,固化时间为4-6s。

[0030]

优选的,所述第四粗化槽中的电解液的[cu

2+

]浓度为10-40g/l、[h2so4]浓度为100-150g/l,温度为30-50℃,电解液流量10-30m3/h。

[0031]

优选的,所述步骤3中,铜箔双面弱粗化处理的光面电沉积电流为2600-3200a,毛面电沉积电流为500-800a,粗化时间为2-5s。

[0032]

优选的,所述步骤4中双面防氧化处理中镀液的硫酸亚锡(snso4)浓度为0.5-2.0g/l,硫酸锌(znso4.7h2o)浓度为1.0-5.0g/l,柠檬酸(h8c7o7)浓度为20-100mg/l,硫酸铵〔(nh4)2so4〕浓度为20-60mg/l,光亮剂浓度为2.0-10.0mg/l;镀液ph值为8.0-8.5,电流密度为0.80-1.50a/dm2,镀液温度为20-30℃,阳极板为钛板,电镀速度为20m/min。

[0033]

优选的,所述步骤4中双面防氧化处理后的防氧化镀层含锌量为0.02-0.07%,含锡量为0.01-0.06%;所述防氧化时间为5-15s

[0034]

优选的,所述步骤5中双面钝化处理中钝化液的植酸(50%)浓度为5ml/l,硅酸钠(40%)浓度为35g/l,双氧水(40%)浓度为15ml/l,硫酸(98%)浓度为6ml/l,导电盐(硫酸铵)浓度为30g/l,稳定剂(醋酸)浓度为10ml/l,配位剂(柠檬酸钠)浓度为0.1g/l,络合剂(羟乙叉基二膦酸)浓度为0.5g/l;复配钝化液ph值为2.0-3.0,电流为60-120a,电解液温度为15-30℃,阳极板为钛板,流量15-25m3/h,钝化时间为5-15s。

[0035]

本发明的有益效果在于:

[0036]

1、本发明采用新的处理方法,将铜箔光面朝下、毛面朝上完全颠覆常规的铜箔处理方法(光面朝上、毛面朝下),并且对铜箔光面采用大电流进行粗化、固化处理,而对铜箔

毛面采用小电流进行粗化、固化处理,使得铜箔光面和毛面的粗糙度进一步接近;

[0037]

2、本发明采用新的电解液添加剂能够进一步改善铜箔光面和毛面的铜层颗粒峰形,使得配合本发明的制备工艺,能够使得铜箔光面和毛面的粗糙度进一步缩小;

[0038]

3、本发明在铜箔进行三次粗化、固化处理之后,再进一步作弱粗化处理,不仅打破了常规的粗化后需进行固化的工序,还通过该次弱粗化将铜箔光面和毛面的附着力差别缩小,使得产品的防层脱效果进一步加强。

附图说明

[0039]

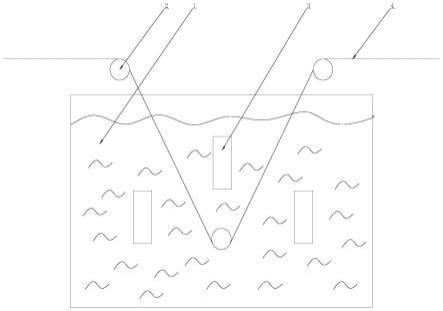

图1为本发明双面粗化、双面固化、双面防氧化、双面钝化处理的电解槽示意图。

[0040]

图中:1、电解槽,2、导向辊,3、阳极板,4、铜箔。

具体实施方式

[0041]

下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。

[0042]

实施例1

[0043]

一种用于多层复杂pcb板制造的铜箔的制备方法,具体包括以下步骤:

[0044]

步骤1:制备毛箔,将制备出的毛箔放入酸洗槽进行双面酸洗处理,其中酸洗槽中的酸洗液的[cu

2+

]浓度为5g/l、[h2so4]浓度为160g/l,酸洗温度为30℃,电解液流量为20m3/h,酸洗时间为6s。

[0045]

步骤2:将步骤1中双面酸洗后的铜箔以光面朝下、毛面朝上的布置依次放入第一粗化槽、第一固化槽、第二粗化槽、第二固化槽、第三粗化槽、第三固化槽中进行三次双面粗化处理和三次双面固化处理;

[0046]

其中所述第一粗化槽、第二粗化槽和第三粗化槽中的电解液的[cu

2+

]浓度为50g/l,[h2so4]浓度为140g/l,温度为40℃,电解液流量25m3/h;

[0047]

其中所述第一固化槽、第二固化槽和第三固化槽中的电解液的[cu

2+

]浓度为60g/l,[h2so4]浓度为110g/l,温度为45℃,电解液流量15m3/h;

[0048]

进一步地,所述第一粗化槽、第一固化槽、第二粗化槽、第二固化槽、第三粗化槽、第三固化槽中均添加有电解液添加剂,所述电解液添加剂包括分子量为3500的多肽、硫酸镧和柠檬酸,所述多肽的浓度为2g/l,所述硫酸镧的浓度为120mg/l,所述柠檬酸的浓度为1.2g/l。

[0049]

其中每道双面粗化处理的光面电沉积电流均为3300a,毛面电沉积电流均为800a,粗化时间为6s;

[0050]

其中每道双面固化处理的光面电沉积电流均为1800a,毛面电沉积电流均为430a,固化时间为6s。

[0051]

步骤3:将步骤2中第三次双面固化处理后的铜箔以光面朝下、毛面朝上的布置放入第四粗化槽中进行双面弱粗化处理;所述第四粗化槽中的电解液的[cu

2+

]浓度为30g/l、[h2so4]浓度为110g/l,温度为35℃,电解液流量12m3/h;铜箔双面弱粗化处理的光面电沉积电流为2600a,毛面电沉积电流为500a,粗化时间为2s;

[0052]

步骤4:将步骤3中双面弱粗化处理后的铜箔进行铜箔光面、毛面双面防氧化处理;所述双面防氧化处理中镀液的硫酸亚锡(snso4)浓度为1.2g/l,硫酸锌(znso4.7h2o)浓度为

3.2g/l,柠檬酸(h8c7o7)浓度为60mg/l,硫酸铵〔(nh4)2so4〕浓度为35mg/l,光亮剂浓度为6.0mg/l;镀液ph值为8.0,电流密度为1.20a/dm2,镀液温度为25℃,阳极板为钛板,电镀速度为20m/min;得到含锌量为0.04%,含锡量为0.04%,厚度为12nm的防氧化镀层。

[0053]

步骤5:将步骤4中双面防氧化处理后的铜箔进行铜箔光面、毛面双面钝化处理;所述双面钝化处理中钝化液的植酸(50%)浓度为5ml/l,硅酸钠(40%)浓度为35g/l,双氧水(40%)浓度为15ml/l,硫酸(98%)浓度为6ml/l,导电盐(硫酸铵)浓度为30g/l,稳定剂(醋酸)浓度为10ml/l,配位剂(柠檬酸钠)浓度为0.1g/l,络合剂(羟乙叉基二膦酸)浓度为0.5g/l;复配钝化液ph值为2.2,电流为90a,电解液温度为20℃,阳极板为钛板,流量20m3/h,钝化时间为10s。

[0054]

步骤6:将步骤5中双面钝化处理后的铜箔水洗,然后对铜箔的光面、毛面双面喷涂表面活性剂;所述表面活性剂为常规铜箔处理使用的偶联剂为3-缩水甘油醚氧基丙基甲基二甲氧基硅烷,浓度为0.3%。

[0055]

步骤7:将步骤6中双面喷涂表面活性剂后的铜箔放入烘箱进行烘干处理,其中烘箱烘干温度为280℃,烘干速度为25m/min。

[0056]

实施例2

[0057]

一种用于多层复杂pcb板制造的铜箔的制备方法,具体包括以下步骤:

[0058]

步骤1:制备毛箔,将制备出的毛箔放入酸洗槽进行双面酸洗处理,其中酸洗槽中的酸洗液的[cu

2+

]浓度为1g/l、[h2so4]浓度为120g/l,酸洗温度为20℃,电解液流量为10m3/h,酸洗时间为5s。

[0059]

步骤2:将步骤1中双面酸洗后的铜箔以光面朝下、毛面朝上的布置依次放入第一粗化槽、第一固化槽、第二粗化槽、第二固化槽、第三粗化槽、第三固化槽中进行三次双面粗化处理和三次双面固化处理;

[0060]

其中所述第一粗化槽、第二粗化槽和第三粗化槽中的电解液的[cu

2+

]浓度为20g/l,[h2so4]浓度为120g/l,温度为30℃,电解液流量10m3/h;

[0061]

其中所述第一固化槽、第二固化槽和第三固化槽中的电解液的[cu

2+

]浓度为40g/l,[h2so4]浓度为100g/l,温度为30℃,电解液流量10m3/h;

[0062]

进一步地,所述第一粗化槽、第一固化槽、第二粗化槽、第二固化槽、第三粗化槽、第三固化槽中均添加有电解液添加剂,所述电解液添加剂包括分子量为1000的多肽、硫酸镧和柠檬酸,所述多肽的浓度为0.5g/l,所述硫酸镧的浓度为50mg/l,所述柠檬酸的浓度为0.5g/l。

[0063]

其中每道双面粗化处理的光面电沉积电流均为3000a,毛面电沉积电流均为500a,粗化时间为10s;

[0064]

其中每道双面固化处理的光面电沉积电流均为1500a,毛面电沉积电流均为300a,固化时间为6s。

[0065]

步骤3:将步骤2中第三次双面固化处理后的铜箔以光面朝下、毛面朝上的布置放入第四粗化槽中进行双面弱粗化处理;所述第四粗化槽中的电解液的[cu

2+

]浓度为10g/l、[h2so4]浓度为100g/l,温度为30℃,电解液流量10m3/h;铜箔双面弱粗化处理的光面电沉积电流为2800a,毛面电沉积电流为600a,粗化时间为2s。

[0066]

步骤4:将步骤3中双面弱粗化处理后的铜箔进行铜箔光面、毛面双面防氧化处理;

所述双面防氧化处理中镀液的硫酸亚锡(snso4)浓度为1.2g/l,硫酸锌(znso4.7h2o)浓度为3.2g/l,柠檬酸(h8c7o7)浓度为60mg/l,硫酸铵〔(nh4)2so4〕浓度为35mg/l,光亮剂浓度为6.0mg/l;镀液ph值为8.0,电流密度为1.20a/dm2,镀液温度为25℃,阳极板为钛板,电镀速度为20m/min;得到含锌量为0.04%,含锡量为0.04%,厚度为12nm的防氧化镀层。

[0067]

步骤5:将步骤4中双面防氧化处理后的铜箔进行铜箔光面、毛面双面钝化处理;所述双面钝化处理中钝化液的植酸(50%)浓度为5ml/l,硅酸钠(40%)浓度为35g/l,双氧水(40%)浓度为15ml/l,硫酸(98%)浓度为6ml/l,导电盐(硫酸铵)浓度为30g/l,稳定剂(醋酸)浓度为10ml/l,配位剂(柠檬酸钠)浓度为0.1g/l,络合剂(羟乙叉基二膦酸)浓度为0.5g/l;复配钝化液ph值为2.2,电流为90a,电解液温度为20℃,阳极板为钛板,流量20m3/h,钝化时间为10s。

[0068]

步骤6:将步骤5中双面钝化处理后的铜箔水洗,然后对铜箔的光面、毛面双面喷涂表面活性剂;所述表面活性剂为常规铜箔处理使用的偶联剂为3-缩水甘油醚氧基丙基甲基二甲氧基硅烷,浓度为0.3%。

[0069]

步骤7:将步骤6中双面喷涂表面活性剂后的铜箔放入烘箱进行烘干处理,其中烘箱烘干温度为280℃,烘干速度为25m/min。

[0070]

实施例3

[0071]

一种用于多层复杂pcb板制造的铜箔的制备方法,具体包括以下步骤:

[0072]

步骤1:制备毛箔,将制备出的毛箔放入酸洗槽进行双面酸洗处理,其中酸洗槽中的酸洗液的[cu

2+

]浓度为10g/l、[h2so4]浓度为180g/l,酸洗温度为40℃,电解液流量为30m3/h,酸洗时间为8s。

[0073]

步骤2:将步骤1中双面酸洗后的铜箔以光面朝下、毛面朝上的布置依次放入第一粗化槽、第一固化槽、第二粗化槽、第二固化槽、第三粗化槽、第三固化槽中进行三次双面粗化处理和三次双面固化处理;

[0074]

其中所述第一粗化槽、第二粗化槽和第三粗化槽中的电解液的[cu

2+

]浓度为60g/l,[h2so4]浓度为160g/l,温度为50℃,电解液流量30m3/h;

[0075]

其中所述第一固化槽、第二固化槽和第三固化槽中的电解液的[cu

2+

]浓度为80g/l,[h2so4]浓度为130g/l,温度为55℃,电解液流量20m3/h;

[0076]

进一步地,所述第一粗化槽、第一固化槽、第二粗化槽、第二固化槽、第三粗化槽、第三固化槽中均添加有电解液添加剂,所述电解液添加剂包括分子量为5000的多肽、硫酸镧和柠檬酸,所述多肽的浓度为2.5g/l,所述硫酸镧的浓度为200mg/l,所述柠檬酸的浓度为2.0g/l。

[0077]

其中每道双面粗化处理的光面电沉积电流均为3500a,毛面电沉积电流均为1000a,粗化时间为4s;

[0078]

其中每道双面固化处理的光面电沉积电流均为2000a,毛面电沉积电流均为500a,固化时间为4s。

[0079]

步骤3:将步骤2中第三次双面固化处理后的铜箔以光面朝下、毛面朝上的布置放入第四粗化槽中进行双面弱粗化处理;所述第四粗化槽中的电解液的[cu

2+

]浓度为40g/l、[h2so4]浓度为150g/l,温度为50℃,电解液流量30m3/h;铜箔双面弱粗化处理的光面电沉积电流为3000a,毛面电沉积电流为800a,粗化时间为2s;

[0080]

步骤4:将步骤3中双面弱粗化处理后的铜箔进行铜箔光面、毛面双面防氧化处理;所述双面防氧化处理中镀液的硫酸亚锡(snso4)浓度为1.2g/l,硫酸锌(znso4.7h2o)浓度为3.2g/l,柠檬酸(h8c7o7)浓度为60mg/l,硫酸铵〔(nh4)2so4〕浓度为35mg/l,光亮剂浓度为6.0mg/l;镀液ph值为8.0,电流密度为1.20a/dm2,镀液温度为25℃,阳极板为钛板,电镀速度为20m/min;得到含锌量为0.04%,含锡量为0.04%,厚度为12nm的防氧化镀层。

[0081]

步骤5:将步骤4中双面防氧化处理后的铜箔进行铜箔光面、毛面双面钝化处理;所述双面钝化处理中钝化液的植酸(50%)浓度为5ml/l,硅酸钠(40%)浓度为35g/l,双氧水(40%)浓度为15ml/l,硫酸(98%)浓度为6ml/l,导电盐(硫酸铵)浓度为30g/l,稳定剂(醋酸)浓度为10ml/l,配位剂(柠檬酸钠)浓度为0.1g/l,络合剂(羟乙叉基二膦酸)浓度为0.5g/l;复配钝化液ph值为2.2,电流为90a,电解液温度为20℃,阳极板为钛板,流量20m3/h,钝化时间为10s。

[0082]

步骤6:将步骤5中双面钝化处理后的铜箔水洗,然后对铜箔的光面、毛面双面喷涂表面活性剂;所述表面活性剂为常规铜箔处理使用的偶联剂为3-缩水甘油醚氧基丙基甲基二甲氧基硅烷,浓度为0.3%。

[0083]

步骤7:将步骤6中双面喷涂表面活性剂后的铜箔放入烘箱进行烘干处理,其中烘箱烘干温度为280℃,烘干速度为25m/min。

[0084]

对比例1

[0085]

大体同实施例1,不同之处在于,使用常规的电解液添加剂,所述常规的电解液添加剂包括氯离子,所述氯离子的浓度为35mg/l。

[0086]

对比例2

[0087]

大体同实施例1,不同之处在于,所述电解液添加剂中不含多肽。

[0088]

对比例3

[0089]

大体同实施例1,不同之处在于,所述电解液添加剂中多肽为分子量为15000的牛皮多肽。

[0090]

对比例4

[0091]

大体同实施例1,不同之处在于,所述电解液添加剂中不含硫酸镧。

[0092]

对比例5

[0093]

大体同实施例1,不同之处在于,在步骤2中,铜箔以毛面朝下、光面朝上的布置依次放入第一粗化槽、第一固化槽、第二粗化槽、第二固化槽、第三粗化槽、第三固化槽中进行三次双面粗化处理和三次双面固化处理。

[0094]

对比例6

[0095]

大体同实施例1,不同之处在于,在步骤3中,铜箔以毛面朝下、光面朝上的布置放入第四粗化槽中进行双面弱粗化处理。

[0096]

对比例7

[0097]

大体同实施例1,不同之处在于,取消步骤3。

[0098]

对比例8

[0099]

大体同实施例1,不同之处在于,所述步骤2中每道双面粗化处理的光面电沉积电流均为800a,毛面电沉积电流均为3300a,粗化时间为6s;

[0100]

对比例9

[0101]

大体同实施例1,不同之处在于,所述步骤2中每道双面固化处理的光面电沉积电流均为430a,毛面电沉积电流均为1800a,固化时间为6s。

[0102]

效果实验

[0103]

1、粘结强度(剥离强度)的检测

[0104]

检测方法:

[0105]

1.1试样

[0106]

将铜箔光面、毛面分别与半固化片层压制作一块1.5mm的覆箔板。在覆箔板纵横向各切取一块试样,尺寸为50mmx50mm。试条的尺寸按照1.2的规定

[0107]

1.2装置和材料

[0108]

拉力试验机:能准确测量至0.5n,有长度至少457mm的低负载金属链及夹具(其重量已包括在负载传感器记数中)。夹具必须能夷住每个剥离条的整个宽度。也可用具有上述精度的其他仪器或设备。

[0109]

1.3程序

[0110]

1.3.1试样准备

[0111]

1.3.1.1试样应在距覆洁板边缘大于25mm的区城切取,

[0112]

1.3.1.2用标准工业操作方法及设备在试样上至少制作4条3.0mm宽度的试条。

[0113]

1.3.2剥离强度测量

[0114]

1.3.2.1每块试样至少剥离2条宽度为3.0mm的试条。

[0115]

1.3.2.2调节测量系统.以补偿金属链和夹具的重量。

[0116]

1.3.2.3夹持端利起试条不超过13mm,然后把被剥离条的另一端固定在夹具上。

[0117]

1.3.2.4用压紧装置固定试样。以使在不受阻力情况下施加垂直拉力,为了使试验有效,准备试验时,试条端头应处于垂直位置。夹具与拉力试验机之间的金属链应处于自由状态,垂直拉伸时,倾斜角应在士5角之内,

[0118]

1.3.2.5启动试验机.以50mm/min的速度在垂直方向施加拉力,直至剥高长度达25mm.

[0119]

1.3.2.6观察和记录最小负荷。测量试条的实际宽度。

[0120]

1.3.2.7如果没有把试条整个宽度剥离,则该结果作废,测试另一试条。

[0121]

具体检测结果见下表1

[0122]

表1

[0123][0124]

根据上表1的检测结果可以看出在本发明的技术方案中电流大小、电解液添加剂的选择和铜箔的粗化布置方式对铜箔光面、毛面的粗糙度rz均有影响,本发明的技术方案通过特殊的电解液添加剂选择、电流大小选择和铜箔粗化的布置方式相结合使得本发明在35μm铜箔制造中铜箔光面和铜箔毛面的粗糙度rz差极低,完全能够满足电路板的制造要求,使得电路板发生层脱的几率进一步降低;其中电解液添加剂的组分选择对铜箔光面和铜箔毛面的粗糙度rz差别尤为明显,本发明的技术方案中的电解液添加剂的组分选择有协同增效的降低铜箔光面和毛面的粗糙度rz之差的效果。

[0125]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其它的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1