一种层状双氢氧化物纳米薄膜电极材料、制备方法及其应用

1.本发明涉及材料技术领域,具体是一种层状双氢氧化物纳米薄膜电极材料、制备方法及其应用。

背景技术:

2.如何将目前占比最大的化石能源逐步替换为可再生清洁能源是实现能源可持续发展的关键问题。氢能具有较高的燃烧热值(1.43

×

108j/kg),是化石能源最理想的替代能源之一(chemsuschem.2011年4卷21页)。通过简单的电解水反应即可实现氢气的制取,实现大规模的电解水制氢反应对人类摆脱化石能源的依赖具有重大意义。

3.电解水反应分为阳极的析氧反应与阴极的析氢反应,与析氢的二电子反应相比,四电子反应的析氧反应对整体效率的影响更加显著,阳极材料的设计是实现体系能量转换效率提高的关键问题。目前碱性电解液体系下商用的阳极催化剂主要为iro2、ruo2等,其高成本及低储量极大地限制了电解水制氢技术的大规模应用,因此需要大力发展非贵金属阳极催化剂进一步降低体系成本。目前性能较佳的非贵金属催化剂,在10ma/cm2的电流密度下,需要的过电势主要集中在200~350mv之间(mater.today chem.2021年21卷100488页),因此需要开发性能更为优异的非贵金属催化材料,进一步提高制氢效率。

4.考虑到淡水资源相对较为稀缺,而地球上的海水占水资源总量的97.5%,因此海水相较淡水更适合作为电解水反应的水源。然而由于海水中存在大量氯离子,在电解过程中可能会在阳极发生竞争析氯反应对体系造成破坏,同时析氯反应产生的clo-离子及原有的cl-离子均可能对电极的稳定性造成影响(adv.energy mater.2018年8卷1800338页)。另外,现有的电解海水阳极催化剂的研究中,电极的稳定性测试时间大多在100小时以内(appl.catal.b environ.2021年294卷120256页),需要进一步提升测试时间以探究大规模应用前景。因此,需要发展高效海水电解阳极材料,使其同时具有高催化活性、高析氧反应选择性及高催化稳定性的特征。

5.层状双氢氧化物(ldh)由于层板与层间阴离子的成分、比例高度可调,同时在oer过程中生成的活性相nifeooh具有较为显著的析氧选择性及抗氯腐蚀性能,因此是一种极具潜力的直接电解海水析氧反应催化材料。实验室常用的合成ldh的方法包括共沉淀法、水热法、电沉积法等。共沉淀法是通过将金属离子溶液混合均匀后,加入碱性溶液如naoh、nahco3、氨水等将溶液的ph值调节至8~10左右,并在一定温度下使阳离子发生沉淀制得成分均匀的沉淀样品(acs catal.2015年4卷5380页)。共沉淀法制备ldh材料的成本较低,工艺简单,但是制得的样品主要为粉末形态。考虑到在直接电解海水制氢技术的应用中,通过粉末样品制备电极涉及到粘结剂涂覆,这将不可避免地损失一部分活性位点,影响样品的催化效果。此外,催化材料和基底之间的结合强度以及粘结剂在海水环境中能否稳定存在同样需要考虑。因此,针对海水环境下的电解水反应,发展在基底上原位生长的高性能ldh薄膜材料是设计高效阳极材料的关键问题。另外,在电解水反应中,由于达到工业级电流密度条件下时(500~1000ma/cm2)会产生大量气泡,因此薄膜材料还需同时具备优异的疏气

性能,以促进气体产物与电极的快速分离。考虑到排列有序的纳米阵列结构形成的薄膜可以提供较好的疏气性能,所以可控制备具有有序纳米阵列结构的ldh薄膜更符合实际应用需求。

6.目前能够实现在基底上原位生长ldh薄膜的主要方法包括上述提到的水热法和电沉积法。其中水热法是将金属盐溶液混合后再加入碱性试剂(如氨水、na2co3)或尿素、六亚甲基四胺等形成混合溶液,通过反应釜创造的高温高压条件加速晶体陈化过程,生成ldhs(j.mater.chem.a.2016年4卷167页)。水热法的条件易于控制,对催化剂的晶体生长及尺寸形貌均能较好调节,但水热法制备样品的周期较长,同时较为苛刻的条件导致其难以进行大规模生产。电沉积法是以金属盐溶液为电解液,通过施加偏压使电子发生转移,从而在阳极与阴极分别发生氧化和还原反应,实现ldh的制备(nat commun.2015年6卷6616页)。电沉积法可以实现ldh薄膜在导电基底上的原位生长,同时电解液成分、浓度、酸碱性等均可调节,可以实现薄膜微观结构的调控,但生长的薄膜产物组成和生长速率可控性较差。

技术实现要素:

7.有鉴于此,本发明所要解决的技术问题在于提供一种层状双氢氧化物纳米薄膜电极材料、制备方法及其应用,本发明提供的电极材料催化性能高,稳定性好,并具有较高的析氧反应选择性及抗氯腐蚀性能够应用于海水直接电解。

8.本发明提供了一种层状双氢氧化物纳米薄膜电极材料,包括:

9.导电基底;

10.复合在导电基底上的含铁腐蚀层;

11.原位转化形成在所述含铁腐蚀层上的层状双氢氧化物纳米薄膜。

12.本发明所述电极材料首次引入了腐蚀层的概念,在导电基底上复合有含铁腐蚀层,所述含铁腐蚀层上原位转化生成有层状双氢氧化物纳米薄膜;所述含铁腐蚀层为铁金属腐蚀层或铁合金腐蚀层。在本发明的某些实施例中,所述含铁腐蚀层为铁合金腐蚀层。在一个实施例中,所述含铁腐蚀层为铁钴合金腐蚀层或铁锌合金腐蚀层。在一个实施例中,所述腐蚀层的厚度为0.5~1.5μm,优选为1μm。

13.本发明所述导电基底可以使用任意导电材料,使得所述电极材料能够在不同的工作环境下稳定运行;并且所述导电基底可以为不同形态和表面结构的导电基底。在一个实施例中,所述导电基底选自不锈钢片、不锈钢网、泡沫镍、泡沫铁、泡沫铜、碳布、钛丝网或铁镍合金片。

14.本发明所述层状双氢氧化物纳米薄膜具有有序纳米片阵列结构,能够提高其与电解液的接触面积,同时降低在超高电流密度下气泡对析氧催化反应的影响。本发明所述层状双氢氧化物纳米薄膜还具有本征富氧空位的结构特征,能够提高析氧反应的性能。

15.本发明提供的层状双氢氧化物纳米薄膜电极材料,以导电材料为导电基底,所述导电基底上复合有含铁腐蚀层,所述含铁腐蚀层上有原位转化形成的层状双氢氧化物纳米薄膜。所述电极材料具有较好的亲水性和水下超疏气性,析氧反应性能好,其层状双氢氧化物纳米薄膜的组分及其基底种类具有高的可调整性,能够稳定应用于不同的工作环境,拓宽了其在不同领域的潜在应用。

16.本发明提供了一种层状双氢氧化物纳米薄膜电极材料的制备方法,包括:

17.在导电基底上形成含铁腐蚀层;

18.将所述导电基底和含有二价金属离子的水溶液混合反应,在所述含铁腐蚀层上原位转化形成层状双氢氧化物纳米薄膜,得到层状双氢氧化物纳米薄膜电极材料。

19.本发明首先在导电基底上形成含铁腐蚀层。具体而言,本发明首先在导电基底上形成铁腐蚀层或铁合金腐蚀层。在本发明的某些实施例中,在导电基底上形成铁合金腐蚀层。在一个实施例中,本发明在导电基底上形成铁钴合金腐蚀层或铁锌合金腐蚀层。本发明通过在导电基底上形成含铁腐蚀层,为后续层状双氢氧化物纳米薄膜的制备提供了铁源,所述腐蚀层也为层状双氢氧化物纳米薄膜提供了速率可控的原位生长位点,并且本发明通过调整含铁腐蚀层的组成,调控所合成的层状双氢氧化物纳米薄膜的组成。

20.在本发明的某些实施例中,本发明通过电沉积的方法在导电基底上形成含铁腐蚀层;在一个实施例中,本发明将所述导电基底在含铁溶液中进行电沉积,在所述导电基底上形成含铁腐蚀层。本发明以导电基底作为阴极,利用恒电流电沉积的方法在导电基底上沉积含铁金属作为腐蚀层,继承了电沉积法快速、简单、易于操作的优点。

21.在一个实施例中,所述含铁溶液选自可溶于水的亚铁盐;在一个实施例中,所述含铁溶液选自氯化亚铁、硫酸亚铁、硝酸亚铁中的一种或多种。在一个实施例中,所述电沉积的电流密度为10~100ma/cm2,所述电沉积的时间为1~4min。在一个实施例中,所述导电基底选自不锈钢片、不锈钢网、泡沫镍、泡沫铁、泡沫铜、碳布、钛丝网或铁镍合金片。

22.本发明在导电基底上形成含铁腐蚀层后,将所述导电基底和含有二价金属离子的水溶液混合反应,在所述含铁腐蚀层上原位转化形成层状双氢氧化物纳米薄膜,得到层状双氢氧化物纳米薄膜电极材料。

23.本发明采用含有二价金属离子的水溶液对导电基底上形成的含铁腐蚀层进行腐蚀,能以可控的速率生长层状双氢氧化物纳米薄膜,还能通过调整水溶液中二价金属离子的组成,调控所生长的层状双氢氧化物纳米薄膜的组成,目前已知二元nife、cofe、mgfe、mnfe-ldh及三元nicofe-ldh、niznfe-ldh均可以基于本发明可控合成。本发明所述二价金属离子选自ni

2+

源、co

2+

源、mg

2+

源、zn

2+

源或mn

2+

源中的一种或多种;在本发明的某些实施例中,所述水溶液中的二价金属离子选自可溶于水的镍盐、可溶于水的钴盐、可溶于水的镁盐、可溶于水的锌盐或可溶于水的锰盐中的一种或多种;所述镍盐选自氯化镍、硫酸镍或硝酸镍中的一种或多种,所述钴盐选自氯化钴、硫酸钴、硝酸钴中的一种或多种,所述镁盐选自氯化镁、硫酸镁、硝酸镁中的一种或多种,所述可溶于水的锌盐选自氯化锌、硫酸锌、硝酸锌中的一种或多种,所述锰盐选自氯化锰、硫酸锰、硝酸锰中的一种或多种。在一个实施例中,所述二价金属离子的浓度为0.05~2mol/l。

24.本发明还能够通过合适的温度来加速刻蚀含铁腐蚀层,提高生成层状双氢氧化物纳米薄膜的速率。在一个实施例中,所述反应的温度为25~80℃,优选为50~80℃;所述反应的时间为0.16~10h,优选为3~8h。

25.本发明提供的层状双氢氧化物纳米薄膜电极材料的制备方法能够得到高性能、高稳定性、高析氧反应选择性、高抗氯腐蚀性的层状双氢氧化物纳米薄膜电极材料,该方法涉及原料较少、合成时间较短、原料成本较低且储量较大、合成条件简单,产物的生长速率和组成可控性较好,能够大尺寸合成,具有在工业尺度上大规模生产的潜力。

26.本发明还提供了一种上述电极材料或上述制备方法得到的电极材料在催化电解

水产氧反应中的应用。在一个实施例中,所述电解水产氧反应包括电解海水产氧反应。

27.本发明考虑到不锈钢材料价格低廉且具有较高的耐腐蚀性,同时nife基双氢氧化物具有较为优异的析氧反应催化活性,选取不锈钢材料为导电基底,nife基双氢氧化物作为主要研究对象,结合海水电解制氢应用来探究所述电极材料的析氧催化活性、析氧选择性、催化稳定性及抗氯腐蚀性。测试结果表明,通过这种方法合成出的nife双氢氧化物薄膜电极材料的性能远优于传统水热法及电沉积法合成的nife双氢氧化物对比样品,甚至远优于商用iro2。在不锈钢片基底上生长的nife双氢氧化物薄膜电极材料在1mol/l的koh溶液中工作时,在232mv的过电势下就达到了10ma/cm2的电流密度,且在放置潮湿环境下5个月后性能几乎没有衰减,表现出较好的稳定性及抗腐蚀性。在不锈钢网基底上生长的nife双氢氧化物薄膜电极材料在1mol/l的koh溶液中工作,在无ir补偿的情况下达到50ma/cm2的过电势为262mv,且可在10mol/l的koh海水溶液中以500ma/cm2的电流密度稳定工作1000小时以上,表现出优异的催化活性和催化稳定性。此外,在其它基底上制备的nife双氢氧化物薄膜电极材料、nifeco双氢氧化物薄膜电极材料和nifezn双氢氧化物薄膜电极材料同样表现出优异的电催化析氧性能,其中在泡沫镍与泡沫铁基底上分别制备的nife双氢氧化物薄膜电极材料在1mol/l的koh溶液中达到10ma/cm2的电流密度对应的过电势分别为208mv、204mv,其性能优于大多数已报道的相似组成的催化剂材料。进一步的接触角测试也表明了本发明合成出的薄膜材料表现出较好的亲水性及水下超疏气性,具备在工业级电流密度条件下进行电解水反应的工业应用潜力。

28.本发明提供了一种层状双氢氧化物薄膜电极材料,所述电极材料具有高催化析氧反应活性、高催化稳定性、高析氧选择性及抗氯腐蚀性;本发明还提供了一种层状双氢氧化物薄膜电极材料的制备方法,首次有效地实现了纳米片阵列结构的层状双氢氧化物薄膜在任意导电基底上的原位生长,该方法简便,产物的生长速率和组成可控性较好。实验表明,本发明所述层状双氢氧化物薄膜电极材料性能高,稳定性好,具有在催化电解水产氧反应中的应用前景。特别是nife层状双氢氧化物纳米薄膜电极材料和nifeco层状双氢氧化物纳米薄膜电极材料,能够实现在碱性缓冲海水中高效稳定催化电解水产氧反应,具有作为高效电解海水产氢技术阳极材料的潜在工业应用。

附图说明

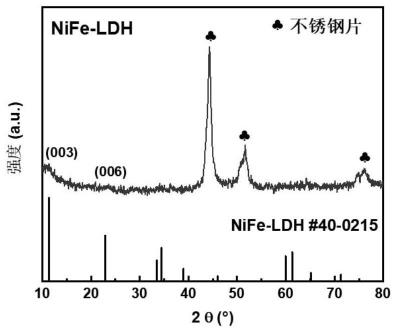

29.图1为实施例1的本发明nife-ldh薄膜材料的xrd图谱;

30.图2为实施例1的本发明nife-ldh薄膜材料的sem图;

31.图3为实施例1的本发明nife-ldh薄膜材料在滴加1mol/l koh溶液时的接触角测试图;

32.图4为实施例1的本发明nife-ldh薄膜材料在1mol/l koh溶液中的气泡接触角测试图;

33.图5为实施例1的本发明nife-ldh薄膜材料与不锈钢片上水热生长的nife-ldh薄膜材料的电子顺磁共振波谱测试图谱;

34.图6为实施例1的本发明nife-ldh薄膜材料在1mol/l koh电解液中的电解水析氧反应性能图;

35.图7为实施例1的本发明nife-ldh薄膜材料与水热、电沉积nife-ldh薄膜材料的电

催化分解水性能对比图;

36.图8为实施例1的本发明nife-ldh薄膜材料在碱性模拟海水(1mol/lkoh+0.5mol/l nacl)中的线性扫描曲线图;

37.图9为实施例1的本发明nife-ldh薄膜材料放置5个月前后的lsv曲线对比图;

38.图10为实施例2的本发明nife-ldh薄膜材料在不同电解液中的电催化析氧性能图;

39.图11为实施例2的本发明nife-ldh薄膜材料在碱性缓冲海水(10mol/lkoh+0.5mol/l nacl)中的稳定性测试图;

40.图12为实施例3的本发明nife-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图;

41.图13为实施例4的本发明nife-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图;

42.图14为实施例5的本发明nife-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图;

43.图15为实施例6的本发明nife-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图;

44.图16为实施例7的本发明nife-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图;

45.图17为实施例8的本发明nife-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图;

46.图18为实施例9的本发明nife-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图;

47.图19为实施例10的本发明nife-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图;

48.图20为实施例11的本发明nife-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图;

49.图21为实施例12的本发明nife-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图;

50.图22为实施例13的本发明nife-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图;

51.图23为实施例14的本发明nife-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图;

52.图24为实施例15的本发明nife-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图;

53.图25为实施例16的本发明nifeco-ldh薄膜材料的sem图;

54.图26为实施例16的本发明nifeco-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图;

55.图27为实施例17的本发明nifeco-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图;

56.图28为实施例18的本发明nifeco-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图;

57.图29为实施例19的本发明nifeco-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图;

58.图30为实施例20的本发明nifeco-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图;

59.图31为实施例21的本发明nifeco-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图;

60.图32为实施例22的本发明nifeco-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图;

61.图33为实施例23的本发明nifezn-ldh薄膜材料的sem图;

62.图34为实施例23的本发明nifezn-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图;

63.图35为实施例24的本发明nife-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图;

64.图36为实施例25的本发明nife-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图;

65.图37为实施例26的本发明nife-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图;

66.图38为实施例27的本发明nife-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图。

具体实施方式

67.本发明公开了一种层状双氢氧化物纳米薄膜电极材料、制备方法及其应用。本领域技术人员可以借鉴本文内容,适当改进工艺参数实现。特别需要指出的是,所有类似的替换和改动对本领域技术人员来说是显而易见的,它们都被视为包括在本发明。本发明的方法及应用已经通过较佳实施例进行了描述,相关人员明显能在不脱离本发明内容、精神和范围内对本文的方法和应用进行改动或适当变更与组合,来实现和应用本发明技术。

68.以下结合实施例对本发明进行进一步阐述:

69.实施例1

70.将两片面积为1cm

×

4cm,厚度为0.3mm的不锈钢片分别作为阴极与阳极,以0.1mol/l的氯化亚铁水溶液为沉积溶液,将所述阴极和阳极置入所述沉积溶液中,所述阴极和阳极被溶液浸没的面积均为1cm

×

3.5cm,所述阴极和阳极的间距为1.6cm,通过外部电源按电流密度为57ma/cm2施加恒定电流进行电沉积2分钟,取出后用去离子水冲洗表面,随后置入0.1mol/l的硫酸镍溶液中,在80℃的温度下水浴加热3小时,即得到在不锈钢片上原位生长的本发明nife-ldh薄膜材料。

71.对上述nife-ldh薄膜材料进行了一系列结构形貌表征。如图1所示,图1为实施例1的本发明nife-ldh薄膜材料的xrd图谱,该谱图中出现的两个峰分别对应传统ldhs的(003)与(006)晶面,说明该薄膜材料为nife-ldh。如图2所示,图2为实施例1的本发明nife-ldh薄

膜材料的sem图,可以看出该薄膜材料为纳米片阵列结构,层片的厚度约为25nm。如图3所示,图3为实施例1的本发明nife-ldh薄膜材料在滴加1mol/l koh溶液时的接触角测试图,可以看到其接触角值为22.015

°

,表现出亲水性。如图4所示,图4为实施例1的本发明nife-ldh薄膜材料在1mol/l koh溶液中的气泡接触角测试图,可以测得其值为156

°

,表现出超疏气性。

72.随后通过传统电沉积法与传统水热法在不锈钢片上制备了nife-ldh薄膜材料进行性能对比。传统水热法在不锈钢片上制备nife-ldh的步骤包括:以硝酸镍、硝酸铁、尿素、氟化铵为原料,以一定比例混合后置入反应釜,将清洗后的不锈钢片也放入反应釜中,在120℃下水热8小时,冷却后取出,制得不锈钢上水热生长的nife-ldh薄膜材料。传统电沉积法在不锈钢片上制备nife-ldh的步骤包括:以氯化亚铁、氯化镍为原料,在-1.0v vs.ag/agcl的电势下沉积15min,取出洗净,在空气中静置1h,制得不锈钢片上电沉积的nife-ldh薄膜材料。

73.图5为实施例1的本发明nife-ldh薄膜材料与不锈钢片上水热生长的nife-ldh薄膜材料的电子顺磁共振波谱测试图谱,从图中可以看出,与不锈钢片上水热生长的nife-ldh薄膜材料相比,实施例1的本发明nife-ldh薄膜材料的信号强度更高,说明实施例1的本发明nife-ldh薄膜材料具有本征富氧空位的结构特点。

74.通过标准三电极体系对实施例1的本发明nife-ldh薄膜材料进行电催化产氧性能测试,以原位生长在不锈钢片上的实施例1的本发明nife-ldh薄膜材料为工作电极,hg/hgo电极为参比电极,铂片为对电极,所有采用hg/hgo电极进行的测试均转换为可逆氢电极。

75.上述测试进行了95%的ir补偿,并与在相同基底上电沉积fe层的材料、在相同基底上滴加iro2的材料和相同的基底空白材料的电解水析氧反应性能一并对比,测试结果如图6所示,图6为实施例1的本发明nife-ldh薄膜材料在1mol/l koh电解液中的电解水析氧反应性能图。从图6可以看出,实施例1的本发明nife-ldh薄膜材料在232mv的过电势下便达到10ma/cm2的电流密度,其活性远优于其他三者。

76.与不锈钢片上水热生长的nife-ldh薄膜材料、不锈钢片上电沉积的nife-ldh薄膜材料进行电催化分解水性能对比,结果如图7所述,图7为实施例1的本发明nife-ldh薄膜材料与水热、电沉积nife-ldh薄膜材料的电催化分解水性能对比图,可看出该材料的催化性能优于传统水热法及电沉积法制备的样品。

77.测试实施例1的本发明nife-ldh薄膜材料在模拟海水中的催化性能,结果如图8所示,图8为实施例1的本发明nife-ldh薄膜材料在碱性模拟海水(1mol/l koh+0.5mol/l nacl)中的线性扫描曲线图,可以看出其在碱性模拟海水中仍具有较佳的催化效果,达到1000ma/cm2的电流密度需要的过电势为420mv。将该材料放置5个月后,再次进行催化性能测试,结果如图9所示,图9为实施例1的本发明nife-ldh薄膜材料放置5个月前后的lsv曲线对比图,由图9可以看出在长时间放置后,实施例1的本发明nife-ldh薄膜材料的催化性能没有发生明显下降。

78.实施例2

79.与实施例1的区别在于将不锈钢片换成300目的不锈钢网,得到不锈钢网上原位生长的本发明nife-ldh薄膜材料。

80.对该材料在1mol/l koh电解液、碱性模拟海水(1mol/l koh+0.5mol/l nacl)及碱

性缓冲海水(1mol/l koh海水溶液)中的电催化析氧性能进行测试,测试结果如图10所示,图10为实施例2的本发明nife-ldh薄膜材料在不同电解液中的电催化析氧性能图。由图10可以看出该材料在碱性缓冲海水中也具有较佳的催化性能。

81.对该材料在碱性缓冲海水(10mol/l koh+0.5mol/l nacl)中进行稳定性测试,测试结果如图11所示,图11为实施例2的本发明nife-ldh薄膜材料在碱性缓冲海水(10mol/l koh+0.5mol/l nacl)中的稳定性测试图,从图中可以看出,该材料在碱性缓冲海水中也保持了较佳的稳定性。

82.实施例3

83.与实施例1的区别在于将不锈钢片换成碳布,得到碳布上原位生长的本发明nife-ldh薄膜材料。对该材料进行电解水析氧反应性能测试,以空白碳布为对照,结果如图12所示,图12为实施例3的本发明nife-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图。由图12可知,该材料在1mol/l koh溶液中达到20ma/cm2的过电势仅为258mv,性能远优于空白碳布。

84.实施例4

85.与实施例1的区别在于将不锈钢片换成厚度为1mm的泡沫铜,得到泡沫铜上原位生长的本发明nife-ldh薄膜材料。对该材料进行电解水析氧反应性能测试,以1mm厚的空白泡沫铜为对照,结果如图13所示,图13为实施例4的本发明nife-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图。由图13可知,该材料在1mol/l koh溶液中达到20ma/cm2的过电势仅为268mv,性能远优于1mm厚的空白泡沫铜。

86.实施例5

87.与实施例1的区别在于将不锈钢片换成厚度为0.3mm的泡沫镍,得到泡沫镍上原位生长的本发明nife-ldh薄膜材料。对该材料进行电解水析氧反应性能测试,以0.3mm厚的空白泡沫镍为对照,结果如图14所示,图14为实施例5的本发明nife-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图。由图14可知,该材料在1mol/l koh溶液中达到10ma/cm2的过电势仅为208mv,性能远优于0.3mm厚的空白泡沫镍。

88.实施例6

89.与实施例1的区别在于将不锈钢片换成厚度为1mm的泡沫铁,得到泡沫铁上原位生长的本发明nife-ldh薄膜材料。对该材料进行电解水析氧反应性能测试,以1mm厚的空白泡沫铁为对照,结果如图15所示,图15为实施例6的本发明nife-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图。由图15可知,该材料在1mol/l koh溶液中达到10ma/cm2的过电势仅为204mv,性能远优于1mm厚的空白泡沫铁。

90.实施例7

91.与实施例1的区别在于将不锈钢片换成厚度为1mm的铁镍合金片,得到铁镍合金片上原位生长的本发明nife-ldh薄膜材料。对该材料进行电解水析氧反应性能测试,以1mm厚的空白铁镍合金片为对照,结果如图16所示,图16为实施例7的本发明nife-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图。由图16可知,该材料在1mol/l koh溶液中达到10ma/cm2的过电势仅为238mv,性能远优于1mm厚的空白铁镍合金片。

92.实施例8

93.与实施例1的区别在于将不锈钢片换成100目的钛丝网,得到钛丝网上原位生长的

本发明nife-ldh薄膜材料。对该材料进行电解水析氧反应性能测试,以100目的空白钛丝网为对照,结果如图17所示,图17为实施例8的本发明nife-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图。由图17可知,该材料在1mol/l koh溶液中达到10ma/cm2的过电势仅为268mv,性能远优于1mm厚的空白钛丝网。

94.实施例9

95.与实施例1的区别在于所述水浴加热的时间为10分钟,得到不锈钢片上原位生长的本发明nife-ldh薄膜材料。对该材料进行电解水析氧反应性能测试,结果如图18所示,图18为实施例9的本发明nife-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图。从图18可知,该材料在1mol/l koh溶液中达到10ma/cm2的过电势为252mv。

96.实施例10

97.与实施例1的区别在于所述水浴加热的时间为20分钟,得到不锈钢片上原位生长的本发明nife-ldh薄膜材料。对该材料进行电解水析氧反应性能测试,结果如图19所示,图19为实施例10的本发明nife-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图。从图19可知,该材料在1mol/l koh溶液中达到10ma/cm2的过电势为253mv。

98.实施例11

99.与实施例1的区别在于所述水浴加热的时间为1小时,得到不锈钢片上原位生长的本发明nife-ldh薄膜材料。对该材料进行电解水析氧反应性能测试,结果如图20所示,图20为实施例11的本发明nife-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图。从图20可知,该材料在1mol/l koh溶液中达到10ma/cm2的过电势为246mv。

100.实施例12

101.与实施例1的区别在于所述水浴加热的时间为2小时,得到不锈钢片上原位生长的本发明nife-ldh薄膜材料。对该材料进行电解水析氧反应性能测试,结果如图21所示,图21为实施例12的本发明nife-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图。从图21可知,该材料在1mol/l koh溶液中达到10ma/cm2的过电势为240mv。

102.实施例13

103.与实施例1的区别在于所述水浴加热的时间为4小时,得到不锈钢片上原位生长的本发明nife-ldh薄膜材料。对该材料进行电解水析氧反应性能测试,结果如图22所示,图22为实施例13的本发明nife-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图。从图22可知,该材料在1mol/l koh溶液中达到10ma/cm2的过电势为240mv。

104.实施例14

105.与实施例1的区别在于所述水浴加热的时间为6小时,得到不锈钢片上原位生长的本发明nife-ldh薄膜材料。对该材料进行电解水析氧反应性能测试,结果如图23所示,图23为实施例14的本发明nife-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图。从图23可知,该材料在1mol/l koh溶液中达到10ma/cm2的过电势为244mv。

106.实施例15

107.与实施例1的区别在于所述水浴加热的时间为8小时,得到不锈钢片上原位生长的本发明nife-ldh薄膜材料。对该材料进行电解水析氧反应性能测试,结果如图24所示,图24为实施例15的本发明nife-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图。从图24可知,该材料在1mol/l koh溶液中达到10ma/cm2的过电势为239mv。

108.实施例16

109.将两片面积为1cm

×

1.5cm,厚度为0.3mm的不锈钢片分别作为阴极与阳极,以0.1mol/l的硫酸亚铁溶液为沉积溶液,将所述阴极和阳极置入所述沉积溶液中,所述阴极和阳极被沉积溶液浸没的面积为1cm

×

1cm,所述阴极和阳极的间距为1.6cm,通过外部电源按电流密度为85ma/cm2施加恒定电流进行电沉积2分钟,取出后用去离子水冲洗表面,随后置入0.1mol/l的硫酸镍及0.1mol/l的硝酸钴混合溶液中,在80℃的温度下水浴加热3小时,即得到在不锈钢片上原位生长的本发明nifeco-ldh薄膜材料。

110.对该材料的微观结构进行表征,结果如图25所示,图25为实施例16的本发明nifeco-ldh薄膜材料的sem图。由图25可以看出该材料的微观结构同样为排列有序的纳米片阵列。

111.对该材料进行电解水析氧反应性能测试,测试结果如图26所示,图26为实施例16的本发明nifeco-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图。从图26可知,该材料在1mol/l koh溶液中达到100ma/cm2的过电势为357mv。

112.实施例17

113.与实施例16的区别在于电沉积时的电流密度为43ma/cm2,得到不锈钢片上原位生长的本发明nifeco-ldh薄膜材料。

114.对该材料进行电解水析氧反应性能测试,测试结果如图27所示,图27为实施例17的本发明nifeco-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图。从图27可知,该材料在1mol/l koh溶液中达到100ma/cm2的过电势为363mv。

115.实施例18

116.与实施例16的区别在于电沉积时的电流密度为22ma/cm2,得到不锈钢片上原位生长的本发明nifeco-ldh薄膜材料。

117.对该材料进行电解水析氧反应性能测试,测试结果如图28所示,图28为实施例18的本发明nifeco-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图。从图28可知,该材料在1mol/l koh溶液中达到100ma/cm2的过电势为361mv。

118.实施例19

119.与实施例18的区别在于电沉积时间为1min,得到不锈钢片上原位生长的本发明nifeco-ldh薄膜材料。

120.对该材料进行电解水析氧反应性能测试,测试结果如图29所示,图29为实施例19的本发明nifeco-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图。从图29可知,该材料在1mol/l koh溶液中达到100ma/cm2的过电势为367mv。

121.实施例20

122.与实施例18的区别在于电沉积时间为4min,得到不锈钢片上原位生长的本发明nifeco-ldh薄膜材料。

123.对该材料进行电解水析氧反应性能测试,测试结果如图30所示,图30为实施例20的本发明nifeco-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图。从图30可知,该材料在1mol/l koh溶液中达到100ma/cm2的过电势为362mv。

124.实施例21

125.与实施例1的区别在于,向所述沉积溶液加入0.1mol/l的硝酸钴,得到不锈钢片上

原位生长的本发明nifeco-ldh薄膜材料。

126.对该材料进行电解水析氧反应性能测试,测试结果如图31所示,图31为实施例21的本发明nifeco-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图。从图31可知,该材料在1mol/l koh溶液中达到100ma/cm2的过电势为353mv。

127.实施例22

128.与实施例1的区别在于,向所述沉积溶液加入0.02mol/l的硝酸钴,得到不锈钢片上原位生长的本发明nifeco-ldh薄膜材料。

129.对该材料进行电解水析氧反应性能测试,测试结果如图32所示,图32为实施例22的本发明nifeco-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图。从图32可知,该材料在1mol/l koh溶液中达到100ma/cm2的过电势为358mv。

130.实施例23

131.与实施例1的区别在于,向所述沉积溶液加入0.1mol/l的氯化锌,得到不锈钢片上原位生长的本发明nifezn-ldh薄膜材料。

132.对该材料进行形貌表征,结果如图33所示,图33为实施例23的本发明nifezn-ldh薄膜材料的sem图。由图33可知,该材料的形貌与nife-ldh相似,为纳米片相互连接而成。

133.对该材料进行电解水析氧反应性能测试,测试结果如图34所示,图34为实施例23的本发明nifezn-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图。从图34可知,该材料在1mol/l koh溶液中达到100ma/cm2的过电势为305mv。

134.实施例24

135.与实施例11的区别在于,在25℃下水浴加热,得到不锈钢片上原位生长的本发明nife-ldh薄膜材料。对该材料进行电解水析氧反应性能测试,结果如图35所示,图35为实施例24的本发明nife-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图。从图35可知,该材料在1mol/l koh溶液中达到10ma/cm2的过电势为296mv。

136.实施例25

137.与实施例11的区别在于,在50℃的温度下水浴加热,得到不锈钢片上原位生长的本发明nife-ldh薄膜材料。对该材料进行电解水析氧反应性能测试,结果如图36所示,图36为实施例25的本发明nife-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图。从图36可知,该材料在1mol/l koh溶液中达到10ma/cm2的过电势为263mv。

138.实施例26

139.与实施例11的区别在于,在60℃的温度下水浴加热,得到不锈钢片上原位生长的本发明nife-ldh薄膜材料。对该材料进行电解水析氧反应性能测试,结果如图37所示,图37为实施例26的本发明nife-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图。从图37可知,该材料在1mol/l koh溶液中达到10ma/cm2的过电势为266mv。

140.实施例27

141.与实施例11的区别在于,在70℃的温度下水浴加热,得到不锈钢片上原位生长的本发明nife-ldh薄膜材料。对该材料进行电解水析氧反应性能测试,结果如图38所示,图38为实施例27的本发明nife-ldh薄膜材料在1mol/l koh溶液中的电解水析氧反应性能图。从图38可知,该材料在1mol/l koh溶液中达到10ma/cm2的过电势为259mv。

142.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,

任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1