一种不溶性阳极电镀设备及其电镀工艺的制作方法

1.本发明涉及电镀设备技术领域,具体的说,是涉及一种不溶性阳极电镀设备及其电镀工艺。

背景技术:

2.电镀就是利用电解原理在金属表面上镀上一薄层金属或合金的过程,是利用电解作用使金属或其它材料制件的表面附着一层金属膜的工艺从而起到防止金属氧化(如锈蚀),提高耐磨性、导电性、反光性及增进美观等作用。随着现代工业技术的发展,薄膜基材表面镀膜需求越来越大,广泛应用于新能源材料、高性能汽车贴膜、等离子电视平板显示、触摸屏、太阳能电池、柔性印刷线路板(fpc)、覆晶薄膜(cof)等领域。然而,现有电镀设备存在电流效率低、抗腐蚀性能差、阳极使用寿命短等等缺陷。

3.以上缺陷,有待改善。

技术实现要素:

4.为了克服现有的技术的不足,本发明提供一种不溶性阳极电镀设备及其电镀工艺。

5.本发明技术方案如下所述:一方面,本发明提供一种不溶性阳极电镀设备,包括从左往右依次设置的放卷装置、若干个镀液槽、水洗槽、抗氧化槽、烘箱及收卷装置,所述镀液槽的入膜口设置有两个相对设置的第一阳极板,所述镀液槽的出膜口设置有两个相对设置的第二阳极板,所述第一阳极板和所述第二阳极板浸泡在所述镀液槽内部的镀液内,所述镀液槽的入膜口上方设置有阴极导电辊,所述镀液槽的出膜口上方设置有第一挤夜辊,薄膜基材从所述放卷装置出来,依次经过若干个所述镀液槽、所述水洗槽、所述抗氧化槽及所述烘箱后,收卷于所述收卷装置中。

6.根据上述方案的本发明,所述镀液槽内部设置有第一导向辊,所述薄膜基材依次经过所述阴极导电辊、两个所述第一阳极板之间、所述第一导向辊、两个所述第二阳极板之间及所述第一挤夜辊。

7.根据上述方案的本发明,所述水洗槽的入膜口上方设置有第二导向辊,所述水洗槽内部设置有第三导向辊,所述镀液槽的出膜口上方设置有第二挤夜辊,所述第三导向辊浸泡在所述水洗槽内部的清水内,所述抗氧化槽内部设置有第四导向辊,所述镀液槽的出膜口上方设置有第三挤夜辊,所述第四导向辊浸泡在所述抗氧化槽内部的抗氧化液内,所述薄膜基材依次经过所述第二导向辊、所述第三导向辊、所述第二挤夜辊、所述第四导向辊及所述第三挤夜辊。

8.根据上述方案的本发明,所述放卷装置与首个所述镀液槽之间设置有用于切除镀膜前的所述薄膜基材不良边缘的前切刀装置。

9.进一步的,所述放卷装置与所述前切刀装置之间设置有用于展平所述薄膜基材的

第一展平辊。

10.根据上述方案的本发明,所述烘箱与所述收卷装置之间设置有用于提供薄膜牵引动力的主动牵引辊。

11.进一步的,所述烘箱与所述主动牵引辊之间设置有用于切除镀膜后的所述薄膜基材不良边缘的后切刀装置。

12.更进一步的,所述烘箱与所述后切刀装置之间设置有用于展平所述薄膜基材的第二展平辊。

13.进一步的,所述主动牵引辊与所述收卷装置之间设置有用于展平所述薄膜基材的第三展平辊。

14.另一方面,本发明提供一种基于上述的不溶性阳极电镀设备的电镀工艺,包括以下步骤:步骤s1、放卷,具体为:放卷装置放卷,供给薄膜基材;步骤s2、前切边,具体为:前切刀装置切除镀膜前的所述薄膜基材的不良边缘;步骤s3、电镀,具体为:对所述薄膜基材进行电镀处理,使所述薄膜基材的表面镀上铜膜;步骤s4、水洗,具体为:通过清水洗掉镀膜后的所述薄膜基材表面的杂质;步骤s5、抗氧化,具体为:对镀膜后的所述薄膜基材进行抗氧化处理;步骤s6、烘烤,具体为:烘干镀膜后的所述薄膜基材表面的液体;步骤s7、后切边,具体为:后切刀装置切除镀膜后的所述薄膜基材的不良边缘;步骤s8、收卷,具体为:收卷装置收卷,回收镀膜后的所述薄膜基材。

15.与现有技术相比,本发明的有益效果在于:本发明提供的不溶性阳极电镀设备电镀时电流效率高,其镀膜后的薄膜基材具有优良的抗氧化、抗腐蚀性,阳极使用寿命长,可以承载很高的电流密度,适用于电芯极片等等薄膜基材;设置有前切刀装置,可以切除镀膜前的薄膜基材的不良边缘,以免边缘可能存在一些毛刺影响薄膜基材的镀膜效果甚至影响后续的工序正常运作;设置有后切刀装置,因薄膜基材镀膜后,其边缘的镀膜效果一般都比较差,通过后切刀装置可以切除镀膜后的薄膜基材的不良边缘。

附图说明

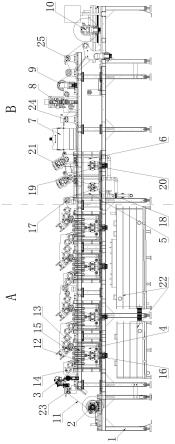

16.图1为本发明的结构示意图;图2为图1中a部分的结构示意图;图3为图1中b部分的结构示意图;图4为本发明中镀液槽的结构示意图;图5为本发明中水洗槽和抗氧化槽的结构示意图;图6为本发明的工艺流程图。

17.在图中,1、机架;2、放卷装置;3、前切刀装置;4、镀液槽;5、水洗槽;6、抗氧化槽;7、烘箱;8、后切刀装置;9、主动牵引辊;10、收卷装置;11、薄膜基材;12、第一阳极板;13、第二阳极板;14、阴极导电辊;15、第一挤夜辊;16、第一导向辊;17、第二导向辊;18、第三导向辊;19、第二

挤夜辊;20、第四导向辊;21、第三挤夜辊;22、储液箱;23、第一展平辊;24、第二展平辊;25、第三展平辊。

具体实施方式

18.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。

19.需要说明的是,本发明的说明书和权利要求书中的术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤或单元。术语“设置”、“连接”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。术语“上”、“下”、“左”、“右”、“底”等指示的方位或位置为基于附图所示的方位或位置,仅是为了便于描述,不能理解为对本技术方案的限制。术语“第一”、“第二”、“第三”、“第四”仅用于便于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明技术特征的数量。“若干个”的含义是一个或一个以上,除非另有明确具体的限定。

20.请参阅图1至图5,本发明实施例提供了一种不溶性阳极电镀设备,包括机架1,机架1的台面上从左往右依次设置有放卷装置2、前切刀装置3、若干个镀液槽4、水洗槽5、抗氧化槽6、烘箱7、后切刀装置8、主动牵引辊9及收卷装置10。

21.放卷装置2用于供给薄膜基材11。

22.前切刀装置3用于切除镀膜前的薄膜基材11的不良边缘。因一些薄膜基材11来料时边缘可能存在一些毛刺,会影响薄膜基材11的镀膜效果甚至影响后续的工序正常运作。因此,当薄膜基材11存在带毛刺的不良边缘时,前切刀装置3启动,切除镀膜前的薄膜基材11的不良边缘。

23.请参阅图4,镀液槽4的入膜口设置有两个相对设置的第一阳极板12,镀液槽4的出膜口设置有两个相对设置的第二阳极板13,第一阳极板12和第二阳极板13浸泡在镀液槽4内部的镀液内,镀液槽4的入膜口上方设置有阴极导电辊14,镀液槽4的出膜口上方设置有第一挤夜辊15,阴极导电辊14用于将阴极电流传递到薄膜基材11,第一阳极板12和第二阳极板13用于将阳极电流传递到镀液中,薄膜基材11进入镀液时形成导电闭环体,通过电流把镀液中铜离子均匀的覆盖在薄膜基材11的表面。镀液槽4内部设置有第一导向辊16,第一导向辊16用于改变薄膜基材11的走膜方向,使得薄膜基材11能够依次经过阴极导电辊14、两个第一阳极板12之间、第一导向辊16、两个第二阳极板13之间及第一挤夜辊15。

24.水洗槽5内储存有清水,镀膜后的薄膜基材11经过水洗槽5后,可以清洗掉表面的杂质。

25.抗氧化槽6内储存有抗氧化液,镀膜后的薄膜基材11经过抗氧化液后,可以提高镀膜后的薄膜基材11的抗氧化和抗腐蚀性。

26.烘箱7用于烘干镀膜后的薄膜基材11的水分,以便薄膜基材11的收卷存放。

27.后切刀装置8用于切除镀膜后的薄膜基材11的不良边缘。因薄膜基材11镀膜后,其

边缘的镀膜效果一般都比较差,因此需要通过后切刀装置8切除镀膜后的薄膜基材11的不良边缘。

28.收卷装置10用于收卷回收镀膜后的所述薄膜基材11。

29.工作时,薄膜基材11从放卷装置2出来,依次经过若干个镀液槽4、水洗槽5、抗氧化槽6及烘箱7后,收卷于收卷装置10中。

30.本发明提供的不溶性阳极电镀设备电镀时电流效率高,其镀膜后的薄膜基材11具有优良的抗氧化、抗腐蚀性,阳极使用寿命长,可以承载很高的电流密度,适用于电芯极片等等薄膜基材11。

31.请参阅图1、图2,在本实施例中,镀液槽4的个数为四个,前两个镀液槽4用于在薄膜基材11表面预镀铜膜,后两个镀液槽4用于加厚薄膜基材11表面铜膜的厚度,使铜膜的厚度达到预设值。当然需要理解的是,本技术并不限制镀液槽4的个数,本领域技术人员可根据实际需求设置镀液槽4的个数,使铜膜的厚度达到预设值。

32.请参阅图5,在本实施例中,水洗槽5的入膜口上方设置有第二导向辊17,水洗槽5内部设置有第三导向辊18,镀液槽4的出膜口上方设置有第二挤夜辊19,第三导向辊18浸泡在水洗槽5内部的清水内,抗氧化槽6内部设置有第四导向辊20,镀液槽4的出膜口上方设置有第三挤夜辊21,第四导向辊20浸泡在抗氧化槽6内部的抗氧化液内,薄膜基材11依次经过第二导向辊17、第三导向辊18、第二挤夜辊19、第四导向辊20及第三挤夜辊21。第二导向辊17和第三导向辊18用于改变薄膜基材11的走膜方向,使得镀膜后的薄膜基材11能够进入到水洗槽5内,清洗掉表面的杂质。第二挤夜辊19用于挤掉镀膜后的薄膜基材11表面的水分,以免带入到抗氧化槽6,稀释抗氧化槽6内部的抗氧化液。第四导向辊20用于改变薄膜基材11的走膜方向,使得镀膜后的薄膜基材11能够进入到抗氧化槽6内,提高镀膜后的薄膜基材11的抗氧化和抗腐蚀性。第三挤夜辊21用于挤掉镀膜后的薄膜基材11表面的抗氧化液,且挤掉的抗氧化液可滴回到抗氧化槽6内,以免抗氧化液大量流失。

33.请参阅图1、图2,在本实施例中,机架1的底部设置有储液箱22,镀液槽4、水洗槽5及抗氧化槽6均通过相应的管道与储液箱22连通,储液箱22用于回收储存镀液槽4、水洗槽5及抗氧化槽6内部的液体。

34.请参阅图1至图3,在本实施例中,放卷装置2与前切刀装置3之间设置有第一展平辊23。烘箱7与后切刀装置8之间设置有第二展平辊24。主动牵引辊9与收卷装置10之间设置有第三展平辊25。第一展平辊23、第二展平辊24及第三展平辊25均用于将薄膜基材11展平,避免薄膜基材11发生褶皱,影响后续的工作进程以及产品质量。

35.需要理解的是,因放卷装置2、前切刀装置3、阴极导电辊14、第一挤夜辊15、第二挤夜辊19、第三挤夜辊21烘箱7、第一导向辊16、第二导向辊17、第三导向辊18、第三导向辊18、第一展平辊23、第二展平辊24、第三展平辊25、后切刀装置8、主动牵引辊9及收卷装置10均为现有成熟的技术,本技术不在详细讲述其具体结构。

36.请参阅图6,上述的不溶性阳极电镀设备的电镀工艺,包括以下步骤:步骤s1、放卷,具体为:放卷装置2放卷,供给薄膜基材11;步骤s2、前切边,具体为:前切刀装置3切除镀膜前的薄膜基材11的不良边缘;步骤s3、电镀,具体为:对薄膜基材11进行电镀处理,使薄膜基材11的表面镀上铜膜;

步骤s4、水洗,具体为:通过清水洗掉镀膜后的薄膜基材11表面的杂质;步骤s5、抗氧化,具体为:对镀膜后的薄膜基材11进行抗氧化处理;步骤s6、烘烤,具体为:烘干镀膜后的薄膜基材11表面的液体;步骤s7、后切边,具体为:后切刀装置8切除镀膜后的薄膜基材11的不良边缘;步骤s8、收卷,具体为:收卷装置10收卷,回收镀膜后的薄膜基材11。

37.通过上述的电镀工艺可有效提高电流效率,且镀膜后的薄膜基材11具有优良的抗氧化、抗腐蚀性,阳极使用寿命长,可以承载很高的电流密度,适用于电芯极片等等薄膜基材11。

38.应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

39.上面结合附图对本发明专利进行了示例性的描述,显然本发明专利的实现并不受上述方式的限制,只要采用了本发明专利的方法构思和技术方案进行的各种改进,或未经改进将本发明专利的构思和技术方案直接应用于其它场合的,均在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1