一种低切削阻力的聚晶金刚石复合片的制作方法

1.本实用新型属于超硬复合材料技术领域,主要涉及石油钻井、工程掘进、矿山等领域,具体涉及一种低切削阻力的聚晶金刚石复合片。

背景技术:

2.金刚石复合片切削齿在切削时,尤其是在用作钻头切削齿破碎岩石时,会受到强烈磨粒磨损及冲击,全部或部分金刚石层常易从硬质合金基体上脱落,从而严重影响切削齿的使用性能和寿命。

技术实现要素:

3.本实用新型针对现有技术中金刚石容易从硬质合金基体上脱落的弊端,提供一种低切削阻力的聚晶金刚石复合片,该金刚石复合片设置的硬质合金基体和聚晶金刚石之间复合牢固,聚晶金刚石不易从硬质合金基体上脱落,能够优先延长金刚石复合片的使用寿命,保证其使用性能。

4.本实用新型的发明目的是通过以下技术方案实现的:一种低切削阻力的聚晶金刚石复合片,包括互相复合的硬质合金基体和聚晶金刚石,所述硬质合金基体朝向聚晶金刚石的侧面设有与硬质合金基体一体成型的复合环和复合台,复合环为圆环形结构,复合台为圆柱形结构,所述复合台位于复合环内侧且复合环的中心线、复合台的中心线、硬质合金基体的中心线三者重合,所述复合台上端面设有若干条横槽和纵槽,所有横槽互相平行且相邻横槽的间距相等,所有纵槽互相平行且相邻纵槽的间距相等,且横槽与纵槽垂直交错成网状结构,所述聚晶金刚石朝向硬质合金基体的侧面设有与复合环配合的圆环槽、与复合台配合的圆柱槽,所述圆柱槽内设有若干与聚晶金刚石一体成型的横条凸起和纵条凸起,所述横条凸起与所述横槽一一对应,所述纵条凸起与所述纵槽一一对应,横条凸起与纵条凸起垂直交错成网状结构;所述聚晶金刚石背对硬质合金基体的侧面设有三条围绕聚晶金刚石中心线呈圆周分布的脊梁,脊梁背对硬质合金基体的侧面为平面,所有脊梁相交且相交处位于聚晶金刚石的中心线上,所有脊梁的宽度相等,相邻脊梁之间设有低于所述脊梁的扇形平面,扇形平面两侧的直线侧边与扇形平面两侧的脊梁一一对应,且扇形平面的直线侧边与对应的脊梁之间设有第一圆弧面和第二圆弧面,第一圆弧面和第二圆弧面连接且相切,所述第一圆弧面与扇形平面连接且相切,第二圆弧面与所述脊梁上的平面连接且相切,第一圆弧面朝向聚晶金刚石外侧弯曲设置,第二圆弧面朝向聚晶金刚石内侧弯曲设置。

5.上述方案中,横条凸起和横槽配合,纵条凸起和纵槽配合,复合环和圆环槽配合,能够极大的提升硬质合金基体和聚晶金刚石之间的复合结构强度,实现高强度结合,使硬质合金基体和聚晶金刚石之间不易脱离。同时,三条呈圆周阵列分布的脊梁,具有高利用率、低切削阻力的优点,在石油钻井中,本技术可作为耐磨切削元件,能大幅度提高钻井钻进效率和钻井平台的平稳性,降低聚晶金刚石复合片的崩刃、脱层或切削阻力大等现象,延

长钻头使用寿命。

6.作为优选,所述脊梁上的平面的宽度为2mm。

7.作为优选,所述扇形平面与脊梁上的平面之间的距离为0.1mm

‑

3mm。

8.作为优选,所述扇形平面的半径为1mm

‑

10mm。

9.作为优选,所述扇形平面的圆心角为90

‑

120

°

。

10.作为优选,所述扇形平面与聚晶金刚石外侧面之间、第一圆弧面与聚晶金刚石外侧面之间、第二圆弧面与聚晶金刚石外侧面之间、脊梁上的平面与聚晶金刚石外侧面之间分布设有倒角。

11.作为优选,所述倒角为0.05mm

‑

1mm。

12.与现有技术相比,本实用新型具有以下有益效果:本实用新型实现了硬质合金基体和聚晶金刚石之间的高强度结合,硬质合金基体和聚晶金刚石之间不易脱离,且具有高利用率、低切削阻力的优点,在石油钻井中,本技术可作为耐磨切削元件,能大幅度提高钻井钻进效率和钻井平台的平稳性,降低聚晶金刚石复合片的崩刃、脱层或切削阻力大等现象,延长钻头使用寿命。

附图说明

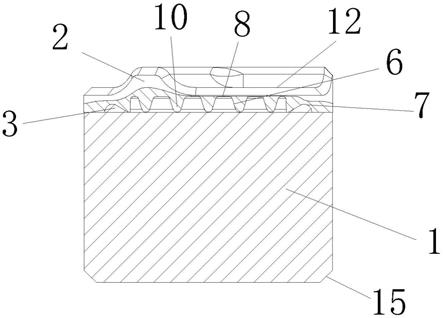

13.图1为本实用新型立体图;

14.图2为本实用新型主视图;

15.图3为本实用新型左视图;

16.图4为本实用新型内部结构示意图;

17.图5为本实用新型内部结构示意图;

18.图6为硬质合金基体立体图;

19.图7为硬质合金基体俯视图;

20.图中标记:1、硬质合金基体,2、聚晶金刚石,3、复合环,4、复合台,5、横槽,6、纵槽,7、圆环槽,8、圆柱槽,9、横条凸起,10、纵条凸起,11、脊梁,12、扇形平面,13、第一圆弧面,14、第二圆弧面,15、倒角。

具体实施方式

21.下面结合附图所表示的实施例对本实用新型作进一步描述:

22.实施例1

23.如图1

‑

图7所示,一种低切削阻力的聚晶金刚石复合片,包括互相复合的硬质合金基体1和聚晶金刚石2,所述硬质合金基体1朝向聚晶金刚石2的侧面设有与硬质合金基体1一体成型的复合环3和复合台4,复合环3为圆环形结构,复合台4为圆柱形结构,所述复合台4位于复合环3内侧且复合环3的中心线、复合台4的中心线、硬质合金基体1的中心线三者重合,所述复合台4上端面设有多条横槽5和纵槽6,所有横槽5互相平行且相邻横槽5的间距相等,所有纵槽6互相平行且相邻纵槽6的间距相等,且横槽5与纵槽6垂直交错成网状结构,所述聚晶金刚石2朝向硬质合金基体1的侧面设有与复合环3配合的圆环槽7、与复合台4配合的圆柱槽8,所述圆柱槽8内设有多条与聚晶金刚石2一体成型的横条凸起9和纵条凸起10,所述横条凸起9与所述横槽5一一对应,所述纵条凸起10与所述纵槽6一一对应,横条凸起9

与纵条凸起10垂直交错成网状结构。

24.所述聚晶金刚石2背对硬质合金基体1的侧面设有三条围绕聚晶金刚石2 中心线呈圆周分布的脊梁11,脊梁11背对硬质合金基体1的侧面为平面,脊梁 11上的平面的宽度为2mm。所有脊梁11相交且相交处位于聚晶金刚石2的中心线上,所有脊梁11的宽度相等,相邻脊梁11之间设有低于所述脊梁11的扇形平面12,扇形平面12与所述脊梁11上的平面平行,所述扇形平面12的半径为 4mm,所述扇形平面12的圆心角为120

°

。所述扇形平面12与脊梁11上的平面之间的距离为1mm。扇形平面12两侧的直线侧边与扇形平面12两侧的脊梁11 一一对应,且扇形平面12的直线侧边与对应的脊梁11之间设有第一圆弧面13 和第二圆弧面14,第一圆弧面13和第二圆弧面14连接且相切,所述第一圆弧面13与扇形平面12连接且相切,第二圆弧面14与所述脊梁11上的平面连接且相切,第一圆弧面13朝向聚晶金刚石2外侧弯曲设置,第二圆弧面14朝向聚晶金刚石2内侧弯曲设置。

25.所述扇形平面12与聚晶金刚石2外侧面之间、第一圆弧面13与聚晶金刚石 2外侧面之间、第二圆弧面14与聚晶金刚石2外侧面之间、脊梁11上的平面与聚晶金刚石2外侧面之间分布设有倒角15。所述倒角15为0.5mm。

26.本实用新型在硬质合金基体1上设置了与硬质合金基体1一体成型的复合环 3和复合台4,且复合台4上设置的多条横槽5和纵槽6组合形成网状结构,这样在高温高压的条件下复合聚晶金刚石2,能使聚晶金刚石2和硬质合金基体1 之间结合的更为牢固,实现高强度结合,使硬质合金基体1和聚晶金刚石2之间不易脱离,且本技术具有高利用率、低切削阻力的优点,在石油钻井中,本技术可作为耐磨切削元件,能大幅度提高钻井钻进效率和钻井平台的平稳性,降低聚晶金刚石2复合片的崩刃、脱层或切削阻力大等现象,延长钻头使用寿命。

27.文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1