一种用于套管返油用油气分离器的制作方法

1.本实用新型涉及一种分离器,具体是一种用于套管返油用油气分离器。

背景技术:

2.针对油井生产过程中,单井井口分离出来的部分天然气积聚在油套环形空间,这部分气体被称为套管气,这部分气体如果不排放,长期积聚会造成套管压力高,影响油井产能,这部分套管气由于气量小,非常分散,虽然有一部分进行了回收,但是大多都采用直接在井场放空或点火炬,既污染环境也浪费资源。

3.对于常规井收集这部分套管气,一般采用的方法是:将套管气通过管线汇集直接进入井场边的分离器,而后经过汇集进入长距离输送管线,输送到套管气处理装置。但是部分油井存在套管气带油现象,采用传统的分离器则会瞬间被灌满,从而将大量的原油带入长距离输气管线,从而造成长输管线的堵塞。给套管气的利用带来麻烦。

技术实现要素:

4.本实用新型的目的在于提供一种用于套管返油用油气分离器,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种用于套管返油用油气分离器,包括分离器本体,所述分离器本体内设置有油气分离组件,所述油气分离组件包括套管气入口、压力变送器、压力控制阀、液位计、液位控制阀、排污阀、隔板和分汽包,隔板安装在分离器本体内且将分离器本体分为油气分离区和油水暂存区,所述油气分离区上方开设有套管气入口,且下方开设有排污阀,所述油水暂存区内设置有液位计,且底部设置有液位控制阀,所述压力变送器和压力控制阀设置在分离器本体上方,分汽包设置在压力控制阀内。

7.作为本实用新型进一步的方案:所述油气分离区内设置有电加热器和油气分离器温度计。

8.作为本实用新型进一步的方案:所述电加热器内部设置防高烧温度计。

9.作为本实用新型进一步的方案:所述分离器本体内设置有安全阀。

10.作为本实用新型进一步的方案:所述所述油水暂存区内设置有高液位计开关和低液位计开关。

11.与现有技术相比,本实用新型的有益效果是:

12.进行套管气回收过程中,通过增加油气分离,在油气分离中设置隔板和监测、控制系统,实现油气高效分离、原油自动排液、井口压力自动控制、原油减粘防冻等功能,从而从根本上解决套管气带油气井,套管气带油堵塞管线的问题。

附图说明

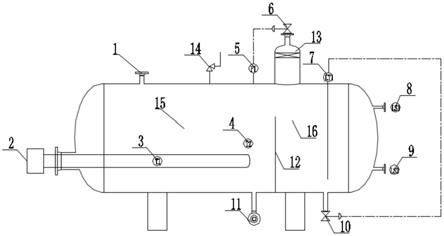

13.图1为用于套管返油用油气分离器的结构示意图。

14.图中:1

‑

套管气入口、2

‑

电加热器、3

‑

防干烧温度计、4

‑

油气分离器温度计、5

‑

压力变送器、6

‑

压力控制阀、7

‑

液位计、8

‑

高液位计开关、9

‑

低液位计开关、10

‑

液位控制阀、11

‑

排污阀、12

‑

隔板、13

‑

分气包、14

‑

安全阀、15

‑

油气分离区、16

‑

油水暂存区。

具体实施方式

15.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

16.需要说明,若本实用新型实施例中有方向性指示(诸如上、下、左、右、前、后......),则其仅用于解释在某一特定姿态下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

17.另外,若在本实用新型中涉及“第一”、“第二”等的描述,则其仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围之内。

18.实施例1

19.请参阅图1,本实用新型实施例中,一种用于套管返油用油气分离器,包括分离器本体,所述分离器本体内设置有油气分离组件,所述油气分离组件具体类型不加限制,本实施例中,优选的,所述油气分离组件包括套管气入口1、压力变送器5、压力控制阀6、液位计7、液位控制阀10、排污阀11、隔板12和分汽包13,隔板12安装在分离器本体内且将分离器本体分为油气分离区15和油水暂存区16,所述油气分离区15上方开设有套管气入口1,且下方开设有排污阀11,所述油水暂存区16内设置有液位计7,且底部设置有液位控制阀10,所述压力变送器5和压力控制阀6设置在分离器本体上方,分汽包13设置在压力控制阀6内。

20.具体的,所述油气分离区15内设置有电加热器2和油气分离器温度计4,用于保持油气分离区的温度,防止原油中含水气温过低从而导致水冻结,同时在油气分离区设置油气分离器温度计4,当温度低时,自动打开电加热器,保持温度稳定。

21.具体的,所述电加热器2内部设置防高烧温度计3,防止干烧情况的发生。

22.具体的,所述分离器本体内设置有安全阀14,当出现突然压力升高时,保证油气分离器的安全。

23.实施例2

24.为了提高实用性,本实施例在实施例1的基础上进一步改进,改进之处在于:所述所述油水暂存区16内设置有高液位计开关8和低液位计开关9,当油气分离器液位计7失效,油水缓存区液位到达高液位时,液位开关启动,联锁强制关闭油气分离器液位控制阀6,联锁强制全开油气分离器液位控制阀10,从而保证油水不从油气分离器分气包13排出油气分离器。

25.本实用新型的工作原理是:

26.从套管出来的原油和伴生气混合物首先进入到油气分离器内部的油气分离区,在此区域套管气和原油实现重力分离,分离出来的原油经过分离器的隔油板送入到原油暂存区,在此区域设置有液位计,在分离器底部设置有自动排放阀,将分离器的液位控制在50%,当液位高时将阀门自动开启从而实现自动排液。在分离器顶部设置有自动压力控制阀和压力变送器,从而保证油气分离器的压力稳定。在原油分离器区域设置有电加热器和温度测量元件,保持原油温度稳定,防止油中含水,气温过低从而造成油分离器内部的冻结现象。

27.同时油气分离器内的温度、压力、液位可进行远程的监控,当出现温度、压力、液位超过指标时,自动的进行报警,从而实现远程的控制。

28.在油气暂存区同时设置有高低液位开关,当出现油位的高液位联锁,可自动的联锁关闭压力控制阀,从而防止原油进入输送气体的管线。

29.具体的,返油套管气,进入油气分离器,原油和套管气瞬间流入油气分离器,瞬间喷入油量位6m3/h,套管气量为100nm3/h ,在油气分离器的油气分离区域原油和套管气充分的分离,套管气进入油气分离器顶部的分气包进行二次液滴分离器送出油气分离器。油气分离器通过油气分离器压力变送器p1控制油气分离器压力控制阀6,保持油气分离器压力位0.8mpa。通过液位计7,调节液位控制阀10的开度,保持油水暂存区的液位为50%。为了防止油气分离区油水混合物粘度过大或者结冰。当环境温度低时,启动电加热器2,用油气分离器温度计t2控制电加热的开关,保持油气分离器的温度为45℃。当液位计7故障情况下,如果触动高液位开关8时,油气分离器液位高联锁全开油气分离器液位控制阀10,同时关闭油气分离器压力控制阀6,防止油水混合物通过油气分离器压力控制阀排入套管气汇集管网。当液位低触动低液位开关9时,联锁关闭液位控制阀10,保持分离器液封。从而增加油气分离器的可靠性。如果油气分离器的压力突然升高,油气分离器压力控制阀6排放量不够,从而引起油气分离器压力超过0.88mpa时,安全阀14开启,迅速泄压。

30.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

31.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1