集成的铣磨和生产装置及方法与流程

集成的铣磨和生产装置及方法

附图说明

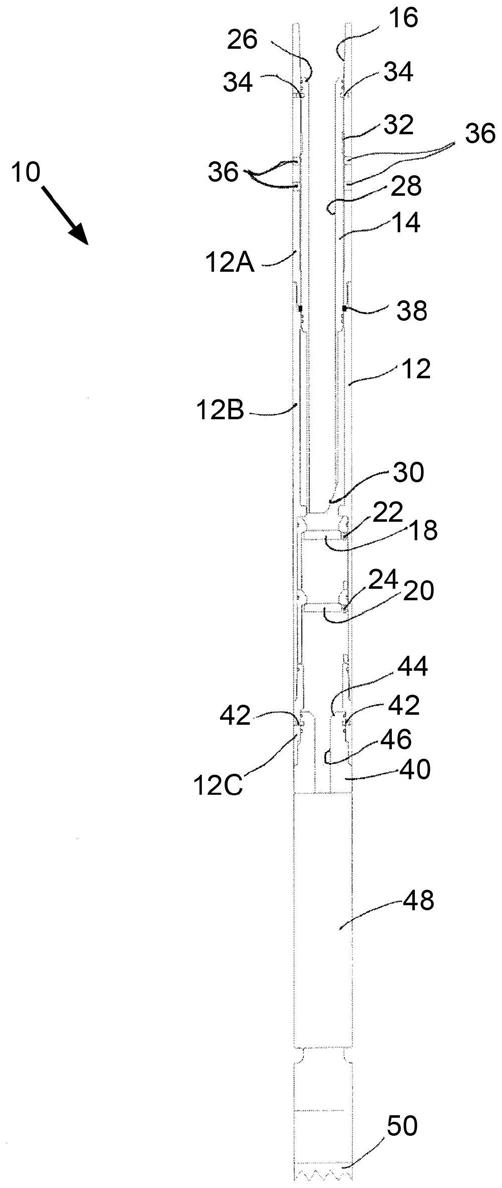

1.图1是集成的铣磨和生产装置的局部剖视图。

2.图2是铣磨和生产装置中的活塞的下部端部的局部透视图。

3.图3是通过连续管插入穿过地下地层的钻井孔的铣磨和生产装置的示意图。

4.图4是通过钻柱插入穿过地下地层的钻井孔的铣磨和生产装置的示意图。

5.图5是铣磨和生产装置的局部剖视图,其中球体接合连接器的座表面。

6.图6是在连接器被球体启用(activate)之后,铣磨和生产装置的剖视图,并且球体接合活塞的座表面。

7.图7是铣磨和生产装置的剖视图,其中活塞处于生产位置。

8.图8是接合活塞的外表面中的凹部的卡环的局部剖视图。

9.图9是铣磨和生产装置的剖视图,示出了球体的溶解。

10.图10是球体溶解后铣磨和生产装置的剖视图。

11.图11是集成的铣磨和生产装置的可替代实施例的局部剖视图。

12.图12是图11的铣磨和生产装置的活塞的上部端部的局部透视图。

13.图13是图11的铣磨和生产装置的局部剖视图,其中球体接合连接器的座表面。

14.图14是图11所示的铣磨和生产装置在连接器被球体启用后的剖视图,并且球体接合活塞的座表面。

15.图15是图11的铣磨和生产装置的剖视图,其中活塞处于生产位置。

16.图16是示出了活塞的夹头区部的外肩部与生产壳体的内表面中的凹部接合的局部剖视图。

17.图17是图11的铣磨和生产装置的剖视图,示出了球体溶解。

18.图18是图11的铣磨和生产装置在球体溶解后的剖视图。

19.图19是集成的铣磨和生产装置的第二可替代实施例的局部剖视图。

20.图20是图19的铣磨和生产装置的局部剖视图,其中球体接合连接器的座表面。

21.图21是图19的铣磨和生产装置在连接器被球体启用后的剖视图,并且信号物体在致动固定装置(actuating fixture)的附近。

22.图22是图19的铣磨和生产装置的剖视图,其中活塞处于生产位置。

23.优选实施例的详细描述

24.集成的铣磨和生产装置被设计成允许在铣磨桥塞之后立即进行生产。换句话说,不需要从钻井孔中移除用于铣磨桥塞的工具,也不需要此后将单独的生产工具送入钻井孔。因此,集成的铣磨和生产装置通过仅单次下入钻井孔而提供铣磨操作和生产操作两者,从而节省时间和成本。

25.该集成的铣磨和生产装置可以包括设置在生产壳体的中心孔中的致动器、枢转地设置在生产壳体的中心孔中的一个或更多个挡板阀、选择性地固定在生产壳体下方的连接器、以及固定在连接器下方的马达和铣磨钻头。连接器可以被构造为当被启用时与生产壳体断开连接。此后,来自桥塞的钻屑可被循环出钻井孔,并且该集成的铣磨和生产装置可被

转移到钻井孔内从生产区向下的井底位置。被启用时,连接器将连接器、马达和铣磨钻头与生产壳体断开连接。断开连接后,连接器、马达和铣磨钻头可以保持在井底位置(downhole position),而生产壳体被转移到钻井孔中的上游位置,例如生产区。一个或更多个挡板阀可以保持关闭,直到致动器被启用,这将一个或更多个挡板阀设定到打开位置,以允许生产的流体从生产壳体下方的钻井孔沿上游方向通过生产壳体的中心孔。在一个实施例中,生产壳体包括一个或更多个从其外表面延伸到中心孔的通道。一个或更多个通道可以保持关闭,直到致动器被启用,致动器打开通道,以允许生产的流体从邻近通道的钻井孔周围的地下地层进入生产壳体的中心孔中,并从其中流向上游。

26.在一个实施例中,连接器可以包括座表面,该座表面构造成接合穿过生产壳体的中心孔行进的球体。在球体与座表面接合后施加流体压力可以导致将连接器固定到上方的生产壳体的一个或更多个剪切销断裂,从而将连接器与生产壳体断开连接。

27.在一个实施例中,致动器可以是包括座表面的活塞,该座表面构造成接合穿过生产壳体的中心孔行进的球体。在球体接合座表面之后施加流体压力可以导致将活塞保持在铣磨位置的一个或更多个剪切销断裂,从而允许活塞移位到生产位置,在生产位置一个或更多个挡板阀保持在打开位置,并且在生产位置一个或更多个通道是打开的。活塞可以通过锁定机构相对于生产壳体固定在生产位置。在一个实施例中,锁定机构可以包括卡环,在铣磨位置该卡环固定在生产壳体的内表面中的空间内,并且构造成当活塞移位到生产位置时向内移动以接合活塞的外表面中的凹部。在另一个实施例中,锁定机构可以包括位于活塞的上部端部上的一系列夹头,其中夹头被构造成当活塞移位到生产位置时接合生产壳体的内表面中的凹部。接合活塞的座表面的球体可以被构造成在流体暴露的预定时间段内溶解或以其他方式解体。此后,活塞的座表面下方的流体可以通过活塞的中心孔和生产壳体的中心孔流向上游。

28.在另一个实施例中,致动固定装置可以将活塞从铣磨位置转移到生产位置。致动固定装置可以连接到脐带线,用于接收信号以将活塞滑动到生产位置。替代地,致动固定装置可以包括传感器,该传感器被构造成检测在其附近一个或更多个信号物体的存在,在那时致动固定装置将活塞滑动到生产位置。

29.参考图1,集成的铣磨和生产装置10可以包括由一个或更多个区段,例如区段12a、12b和12c,形成的生产壳体12。铣磨和生产装置10还可以包括设置在生产壳体12的中心孔16内的活塞14。一个或更多个挡板阀也可以可枢转地设置在生产壳体12的中心孔16内。例如,挡板阀18和20可设置在中心孔16内,并被构造成分别地围绕枢轴点22和24进行枢转运动。在一个实施例中,挡板阀18和20中的每一个都被接合挡板阀的弹簧朝向关闭位置偏置。挡板阀可以由钢或任何其他高强度材料制成。在一个实施例中,挡板阀的额定压力为10,000

‑

15,000磅/平方英寸。活塞14可以包括位于其上部端部处的座表面26和从座表面26延伸到渐缩的下部端部30的活塞中心孔28(如图2所示)。活塞14的外表面可以包括凹部32。图1图示了通过剪切销34固定在铣磨位置的活塞14,剪切销34穿过生产壳体12和活塞14中的对齐的凹部设置。在一个实施例中,剪切销34可以由定位螺钉(set screw)形成。生产壳体12还可以包括从生产壳体12的外表面延伸到中心孔16的一个或更多个通道36。卡环38也可以定位在生产壳体12的中心孔16内的空间内。卡环38可以由弹簧钢或能够提供弹簧加载功能的任何其他金属形成。

30.再次参考图1,集成的铣磨和生产装置10还可以包括连接器40,连接器40通过剪切销42选择性地固定在生产壳体12的下方,剪切销42穿过生产壳体12和连接器40中的对准的凹部设置。在一个实施例中,剪切销42可以由定位螺钉形成。连接器40可以通过花键连接附接到生产壳体12,该花键连接被构造为通过该连接传递扭矩。连接器40可以包括座表面44和从座表面44延伸到连接器40的下部端部的中心孔46。座表面44和中心孔46具有的直径小于活塞14的活塞中心孔28和座表面26的直径。如图所示,马达48和铣磨钻头50可以固定在连接器40下方。马达48可以被构造为使铣磨钻头50相对于连接器40旋转。铣磨钻头50可以构造成在钻井孔内铣磨桥塞。例如,铣磨钻头50可以用于在钻井孔或其中的任何子范围内铣磨1

‑

100个桥塞。

31.现在参考图3,可以使用连续管58将集成的铣磨和生产装置10引入地下地层56中表面54下方的钻井孔52中。可选地,如图4所示,可以使用钻柱60将集成的铣磨和生产装置10引入地下地层56中的表面54下方的钻井孔52中。在这两种过程中,铣磨钻头50可以用于铣磨钻井孔52中的一个或更多个桥塞,从而准备钻井孔52以用于生产。当铣磨操作完成时,集成的铣磨和生产装置10可以被转移到钻井孔内的井底位置。

32.现在参考图5,当装置10处于井底位置时,使用者可以通过连续管58或钻柱60从表面插入球体62。球体62在接合连接器40的座表面44之前可以穿过生产壳体12的中心孔16、活塞14的中心孔28以及挡板阀18和20行进。当球体62接合连接器40的座表面44时,球体62流体密封连接器40的中心孔46。流入生产壳体12的中心孔16中的连续流体流在球体62和连接器40的上部端部上集聚压力,直到剪切销42断裂,从而将连接器40与生产壳体12断开连接,如图6所示。例如,在剪切销断裂之前,流体压力可以达到3000至5000磅/平方英寸。这样,球体62可以用于启用连接器40,以将连接器40与生产壳体12断开连接。连接器40连同马达48和铣磨钻头50可以保持在钻井孔内的井底位置,而生产壳体12可以在钻井孔内向上游移位,从而使集成的铣磨和生产装置10的相应部分分离,而无需从钻井孔移除装置10的任何部分。球体62可以由钢、陶瓷材料、橡胶或聚合物制成。

33.现在参考图6,当生产壳体12在钻井孔内重新定位时,挡板阀18和20可以保持在关闭位置。这样,只要活塞14处于图示的铣磨位置,钻井孔中的流体就被阻止通过生产壳体12的中心孔16流向上游。然后,活塞14可以通过球体64启用。当生产壳体12定位在钻井孔的生产区内时,使用者可以通过连续管58或钻柱60从表面插入球体64。球体64可以进入生产壳体12的中心孔16,并与活塞14的座表面26接合。当球体64接合活塞14的座表面26时,球体64流体密封活塞14的中心孔28。流入生产壳体12的中心孔16的连续流体流在球体64和活塞14的上部端部上集聚压力,直到剪切销34断裂,从而将活塞14从图6所示的铣磨位置滑动到图7所示的生产位置。

34.参考图7,当活塞14滑动到生产位置时,渐缩的下部端部30接触挡板阀18和20,并使挡板阀18和20分别围绕枢轴点22和24从关闭位置(图6所示)枢转到打开位置(图7所示)。在铣磨位置,活塞设置在挡板阀上方,而在生产位置,活塞设置成穿过挡板阀,以将挡板阀固定在打开位置。活塞14可以在生产壳体12的中心孔16内对齐成使得渐缩的下部端部30的最低点68定位在离枢轴点22和24最远的位置。这样,活塞14的渐缩的下部端部30的最低点68在离枢轴点22最远的点处接合挡板阀18,从而减小打开挡板阀18所需的力并防止挡板阀18的任何堵塞。类似地,活塞14的渐缩的下部端部30的最低点68在离枢轴点24最远的点处

接合挡板阀20,从而减小打开挡板阀20所需的力并防止挡板阀20的任何堵塞。在生产位置,活塞14将挡板阀18和20保持在打开位置。此外,在生产位置,活塞14打开穿过生产壳体12的通道36,使得围绕生产壳体12的地下地层中的流体可以流入生产壳体12的中心孔16并流向上游以进行收集。

35.参考图7和图8,活塞14的凹部32在生产位置可以与卡环38对齐,使得卡环38缩进到凹部32中(即,卡环38向内移动)。因为卡环38保持在生产壳体12内的空间中,例如区段12a和区段12b之间的空间,卡环38和凹部32可以在生产壳体12内将活塞14锁定在生产位置。换句话说,卡环38轴向固定在生产壳体12内,并且卡环38接合活塞14中的凹部32的上肩部70和/或下肩部72,以防止活塞14滑出生产位置。

36.如图9所示,球体64可以在暴露于流体的预定时间段之后溶解、分解或以其他方式解体,例如大约1小时至大约48小时,或大约2小时至大约6小时,或其中的任何子范围。球体64可以由镁、可溶解橡胶和/或可溶解聚合物形成。

37.现在参考图10,在球体64从活塞14的座表面26移除之后,置于生产壳体12的下部端部下方的流体可以向上流动通过生产壳体12的中心孔16,通过活塞14的中心孔28,并流向上游以进行收集。此后,挡板阀18和20永久地保持在打开位置。以这种方式,集成的铣磨和生产装置10可以通过仅单次下入钻井孔来用于铣磨钻井孔中的一个或更多个桥塞并进行生产。

38.图11图示了集成的铣磨和生产装置80。除非另有说明,装置80及其每个部件具有与装置10及其每个部件相同的设计并包括相同的特征。铣磨和生产装置80可以包括由一个或更多个区段,例如82a、82b和82c,形成的生产壳体82。铣磨和生产装置80还可以包括设置在生产壳体82的中心孔86内的活塞84。一个或更多个挡板阀,例如挡板阀18和20,可以可枢转地设置在生产壳体82的中心孔86内。挡板阀18和20被构造成分别地围绕枢轴点22和24进行枢转运动。在一个实施例中,挡板阀18和20中的每一个都被接合挡板阀的弹簧朝向关闭位置偏置。活塞84的上部端部可以包括延伸至座表面88的夹头区部87。活塞中心孔90可以从座表面88延伸到渐缩的下部端部92。如图12所示,夹头区部87可以包括夹头87a

‑

87f,夹头87a

‑

87f通过间隔彼此分开,其中每个夹头87a

‑

87f包括外肩部94。在图11中,活塞84通过剪切销96固定在铣磨位置,剪切销96穿过生产壳体82和活塞84中的对齐的凹部设置。在一个实施例中,剪切销96可以由定位螺钉形成。生产壳体82可以包括从生产壳体82的外表面延伸到中心孔86的一个或更多个通道98。生产壳体82还可以包括位于生产壳体82的中心孔86的内表面中的凹部100。集成的铣磨和生产装置80还包括连接器40、马达48和铣磨钻头50。连接器40可以通过剪切销42固定到生产壳体82。如同装置10一样,装置80可以使用连续管或钻柱引入钻井孔。在这两种过程中,铣磨钻头50可以用于铣磨钻井孔52中的一个或更多个桥塞,从而准备钻井孔52以用于生产。当铣磨操作完成时,集成的铣磨和生产装置80可以被转移到钻井孔内的井底位置。

39.参考图13,当装置80处于井底位置时,使用者可以通过连续管或钻柱从表面插入球体102。球体102在接合连接器40的座表面44之前可以穿过生产壳体82的中心孔86、活塞84的中心孔90以及挡板阀18和20行进。当球体102接合座表面44时,球体102流体密封连接器40的中心孔46。流入生产壳体82的中心孔86的连续流体流在球体102和连接器40的上部端部上集聚压力,直到剪切销42断裂,从而将连接器40与生产壳体82断开连接,如图14所

示。这样,球体102可以用于启用连接器40,以将连接器40与生产壳体82断开连接。连接器40连同马达48和铣磨钻头50可以保持在钻井孔内的井底位置,而生产壳体82可以在钻井孔内向上游移位,从而将集成的铣磨和生产装置80的相应部分分离,而无需从钻井孔移除装置10的任何部分。球体102可以由钢、陶瓷材料、橡胶或聚合物形成。

40.现在参考图14,当生产壳体82在钻井孔内重新定位时,挡板阀18和20可以保持在关闭位置。然后,活塞84可以通过球体104启用。当生产壳体82定位在钻井孔的生产区内时,使用者可以通过连续管或钻柱从表面插入球体104。球体104可以进入生产壳体82的中心孔86,并与活塞84的座表面88接合。当球体104接合活塞84的座表面88时,球体104流体密封活塞84的中心孔90。流入生产壳体82的中心孔86的连续流体流在球体104和活塞84的上部端部上集聚压力,直到剪切销96断裂,从而允许活塞84从图14所示的铣磨位置移动到图15所示的生产位置。

41.参考图15,当活塞84滑动到生产位置时,渐缩的下部端部92接触挡板阀18和20,并使挡板阀18和20分别围绕枢轴点22和24从关闭位置(图14所示)枢转到打开位置(图15所示)。活塞84可以在生产壳体82的中心孔86内对齐成使得渐缩的下部端部92的最低点108定位在离枢轴点22和24最远的位置,并且首先在离枢轴点22和24最远的点处接合挡板阀18和20。这防止了堵塞并减小了打开挡板阀18和20所需的力。此外,在生产位置,活塞84打开通道98,使得围绕生产壳体82的地下地层中的流体可以通过通道98流入生产壳体82的中心孔86中,并流向上游以进行收集。

42.参考图15和图16,活塞84的夹头区部87的外肩部94接合生产壳体82的凹部100,以在生产壳体12内将活塞84锁定在生产位置。

43.如图17所示,球体104可以在暴露于流体的预定时间段之后溶解、分解或以其他方式解体,例如大约1小时至大约48小时,或大约2小时至大约6小时,或其中的任何子范围。球体104可以由镁、可溶解橡胶和/或可溶解聚合物形成。

44.现在参考图18,在球体104从活塞84的座表面88移除之后,置于生产壳体82的下部端部下方的流体可以向上流过生产壳体82的中心孔86,流过活塞84的中心孔90,并流向上游以进行收集。挡板阀18和20永久地保持在打开位置。以这种方式,集成的铣磨和生产装置80可以通过仅单次下入钻井孔来用于铣磨钻井孔中的一个或更多个桥塞并进行生产。

45.图19图示了集成的铣磨和生产装置120。除非另有说明,装置120及其每个部件具有与装置10及其每个部件相同的设计并包括相同的特征。铣磨和生产装置120可以包括由一个或更多个区段,例如122a、122b和122c,形成的生产壳体122。活塞124设置在生产壳体122的中心孔126内。活塞124的上部端部包括座表面128和从座表面128延伸到渐缩的下部端部132的活塞中心孔130。在图19中,活塞124通过剪切销134固定在铣磨位置,剪切销134穿过生产壳体122和活塞124中的对齐的凹部设置。在一个实施例中,剪切销134可以由定位螺钉形成。生产壳体122可以包括从外表面延伸到中心孔126的一个或更多个通道136。一个或更多个挡板阀,例如挡板阀18和20,可以可枢转地设置在生产壳体122的中心孔126内。挡板阀18和20被构造成分别围绕枢轴点22和24进行枢转运动。在一个实施例中,挡板阀18和20中的每一个都被接合挡板阀的弹簧朝向关闭位置偏置。集成的铣磨和生产装置120还可以包括设置在生产壳体122的中心孔126中的致动固定装置140。致动固定装置140可以定位在活塞124的上部端部上方。

46.集成的铣磨和生产装置120还可以包括连接器40、马达48和铣磨钻头50。连接器40可以通过剪切销42固定在生产壳体122下方。如同组件10和组件80一样,装置120可以使用连续管或钻柱引入钻井孔。在这两种过程中,铣磨钻头50可以用于铣磨钻井孔52中的一个或更多个桥塞,从而准备钻井孔52以用于生产。当铣磨操作完成时,集成的铣磨和生产装置120可被转移到钻井孔内的井底位置。

47.参考图20,当装置120处于井底位置时,使用者可以通过连续管或钻柱从表面插入球体142。球体142在接合连接器40的座表面44之前可以穿过生产壳体122的中心孔126、活塞124的中心孔130以及挡板阀18和20。通过球体142密封连接器40的中心孔46,流入生产壳体122的中心孔126的连续流体流在球体142和连接器40的上部端部上集聚压力,直到剪切销42断裂,从而将连接器40与生产壳体122断开,如图21所示。以这种方式,球体142可以用于致动连接器40,以将连接器40与生产壳体122断开连接。连接器40连同马达48和铣磨钻头50可以保持在钻井孔内的井底位置,而生产壳体122可以在钻井孔内向上游移位,从而使集成的铣磨和生产装置120的相应部分分离,而无需从钻井孔移除装置120的任何部分。球体142可以由钢、陶瓷材料、橡胶或聚合物形成。

48.现在参考图21,当生产壳体122在钻井孔内重新定位时,挡板阀18和20可以保持在关闭位置,以防止生产壳体122周围或下方的任何流体进入中心孔126。然后,活塞124可以通过信号物体146启用。在一个实施例中,信号物体146可以由射频识别构造形成。当生产壳体122位于钻井孔的生产区内时,使用者可以通过连续管或钻柱从表面插入信号物体146。信号物体146可以进入生产壳体的中心孔126,并经过致动固定装置140,致动固定装置140可以包括传感器,该传感器被构造成检测传感器附近存在信号物体146。当致动固定装置140的传感器检测到信号物体146时,致动固定装置140可以将活塞124从铣磨位置(如图21所示)转移到生产位置(如图22所示)。在一个实施例中,致动固定装置140可以包括可延伸臂,该可延伸臂具有固定到活塞124的上部端部的下部端部。在该实施例中,致动固定装置140可以延伸该可延伸臂,直到剪切销134断裂,从而允许活塞124随着可延伸臂的进一步延伸滑动到生产位置。

49.在一个可替代实施例中,提供了一条脐带线并将其连接到致动固定装置,以提供来自表面54处的使用者的信号,从而将活塞124从铣磨位置滑动到生产位置。脐带线还可以提供将活塞124从铣磨位置滑动到生产位置所需的能量。例如,脐带线可以提供液压信号或电信号。

50.参考图22,当活塞124滑动到生产位置时,渐缩的下部端部132接触挡板阀18和20,并使挡板阀18和20分别围绕枢轴点22和24从关闭位置(图21所示)枢转到打开位置(图22所示)。活塞124可以在生产壳体122的中心孔126内对齐成使得渐缩的下部端部132的最低点148定位在离枢轴点22和24最远的位置,并且首先在离枢轴点22和24最远的点处接合挡板阀18和20,从而防止堵塞并减小打开挡板阀18和20所需的力。当挡板阀18和20处于如图22所示的打开位置时,置于生产壳体122的下部端部下方的流体可以通过生产壳体122的中心孔126向上流动,通过活塞124的中心孔130,并流向上游以进行收集。挡板阀18和20永久地保持在打开位置。此外,在生产位置,活塞124打开通道136,使得围绕生产壳体122的地下地层中的流体可以通过通道136流入生产壳体122的中心孔126中,并流向上游以进行收集。以这种方式,集成的铣磨和生产装置120可以通过仅单次下入钻井孔来用于铣磨钻井孔中的

一个或更多个桥塞并进行生产。

51.除非另有描述或图示,该装置中的每个部件都具有大致圆柱形的形状,并且可以由钢、另一种金属或任何其他耐用材料形成。本公开中描述的每个装置可以包括各个装置实施例中的每个实施例所描述的部件、特征和/或功能的任何组合。本公开中描述的每个方法可以包括以任何顺序的对所描述的步骤的任何组合,包括没有某些描述的步骤,和对不同的实施例中使用的步骤的组合。本文中公开的任何数值范围包括其中的任何子范围。复数意味着两个或更多个。“上方”和“下方”各自应理解为意味着上游和下游,因此装置的方向定向不局限于竖直布置。

52.虽然已经描述了优选的实施例,但是应当理解的是,这些实施例仅仅是说明性的,并且本发明的范围将仅由所附的权利要求(当符合时,本领域技术人员根据对本发明的查阅自然地想到的各种等同物、许多变化和修改)限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1