用于烃井的勘探和生产的螺纹连接的制作方法

用于烃井的勘探和生产的螺纹连接

1.优先权要求

2.本技术要求于2019年7月12日提交的美国专利申请号62/873,594以及于2019年9月10日提交的荷兰专利申请号n2023800的优先权,通过引用将其全部内容合并于此。

技术领域

3.本发明涉及一种用于烃井的勘探和生产的螺纹连接,并且其包括联接构件、第一管状构件和第二管状构件。这样的包括用于端对端地联接第一和第二管状构件的联接构件的螺纹连接也被称为“螺纹及联接”连接。

4.在已知的螺纹连接中,联接构件具有联接外径cod、具有第一内螺纹的第一套筒部和具有第二内螺纹的第二套筒部。第一套筒部与第二套筒部具有位于第一内螺纹与第二内螺纹之间的径向套筒部厚度a。第一管状构件具有第一无螺纹管部和具有第一外螺纹的第一销部。第二管状构件具有第二无螺纹管部和具有第二外螺纹的第二销部。第一无螺纹管部和第二无螺纹管部具有管外径tod和径向管壁厚度w。联接外径cod大于管外径tod。第一内螺纹、第二内螺纹、第一外螺纹和第二外螺纹具有燕尾楔形螺纹。第一内螺纹和第一外螺纹被配置为在最终上扣时形成第一内主密封。第二内螺纹和第二外螺纹被配置为在最终上扣时形成第二内主密封。

5.第一和第二内主密封在最终上扣时形成在螺纹连接中抵抗内部压力的第一道防线。

背景技术:

6.在某些情况下,已知的螺纹连接具有太大的外径,无法用于对特定的更小直径的烃井的勘探和/或生产,特定的更小直径的烃井诸如所谓的细长剖面烃井,有时也称为小井眼或小井眼完井。

技术实现要素:

7.本发明的目的是提供一种改进的或至少替代的螺纹连接,其可用于所述特定的更小直径的烃井中。

8.该目标通过螺纹连接来实现,该螺纹连接用于烃井的勘探和生产,并且包括;

[0009]-联接构件,其具有联接外径cod并且包括

[0010]

第一套筒部,其包括第一内螺纹

[0011]

第二套筒部,其包括第二内螺纹,以及

[0012]

边缘部,其包括径向延伸的内边缘,其中

[0013]

边缘部位于第一套筒部和第二套筒部之间且具有径向边缘部厚度b和轴向边缘部长度c,并且

[0014]

第一套筒部和第二套筒部具有分别位于内边缘与第一内螺纹和第二内螺纹之间的径向套筒部厚度a,

[0015]-第一管状构件,其包括第一无螺纹管部,和包括第一外螺纹的第一销部,以及

[0016]-第二管状构件,其包括第二无螺纹管部,和包括第二外螺纹的第二销部,其中

[0017]

‑‑

第一无螺纹管部和第二无螺纹管部具有管外径tod和径向管壁厚度w,

[0018]

‑‑

第一管状构件和第二管状构件具有管内径tid,

[0019]

‑‑

第一内螺纹、第二内螺纹、第一外螺纹和第二外螺纹具有燕尾楔形螺纹,

[0020]

‑‑

第一内螺纹和第一外螺纹配置为在最终上扣时形成第一内主密封,

[0021]

‑‑

第二内螺纹和第二外螺纹配置为在最终上扣时形成第二内主密封,以及

[0022]

‑‑

螺纹连接符合;

[0023]

cod》tod

[0024]

b=约((cod

–

tid)/2)

[0025]

c》0,且

[0026]

a《w。

[0027]

cod》tod表示联接构件的联接外径cod大于第一管状构件的第一无螺纹管部和第二管状构件的第二无螺纹管部的管外径tod。

[0028]

当与已知的螺纹连接相比时,在第一套筒部和第二套筒部之间添加了边缘部。边缘部的边缘部厚度b在相对于螺纹连接的纵向轴线的径向方向上测量,边缘部长度c在轴向方向上测量。

[0029]

b=(cod

–

tid)/2表示边缘部从联接构件的联接外径cod一直延伸到第一管状构件和第二管状构件的管内径tid。这有利于流体流过螺纹连接。b是“约”(cod

–

tid)/2的值是表示:b可能与(cod

–

tid)/2的值差异达到的程度使得该差异不会干扰边缘的功能和连接的工作。例如,差异可能是机器公差的结果。

[0030]

c》0表示已将具有轴向边缘部长度为c的边缘部添加到螺纹连接。

[0031]

根据本发明的包括用于将第一和第二管状构件端对端联接的联接构件的螺纹连接也称为“螺纹及联接”连接。

[0032]

当流过螺纹连接的流体的内部压力太高并且将第一内螺纹与第一外螺纹以及将第二内螺纹与第二外螺纹分开时,第一和第二内主密封的工作会受到损害。

[0033]

为了承受这些高内部压力,已知的螺纹连接的联接构件具有在联接构件的第一内螺纹和第二内螺纹之间测得的相对大的径向套筒部厚度a。在已知的螺纹连接中,径向套筒部厚度a大于第一管状构件的第一无螺纹管部和第二管状构件的第二无螺纹管部的径向管壁厚度w。这导致相对大的联接外径。

[0034]

第一内螺纹与第一外螺纹以及第二内螺纹与第二外螺纹的分开是由流过螺纹连接的流体的内部压力产生的径向变形引起的。本发明基于这样的洞察,即所述径向变形与在螺纹连接中的环向应力相关联,并且这些环向应力可以通过添加根据本发明的螺纹连接的边缘部的添加来减小。

[0035]

这意味着通过将边缘部添加到已知的螺纹连接中,可以减小联接构件的径向套筒部厚度a,同时确保保持在第一内螺纹和第一外螺纹之间的第一内主密封以及在第二内螺纹和第二外螺纹之间的第二内主密封。结果,根据本发明的螺纹连接的联接构件的第一和第二套筒部的径向套筒部厚度a小于第一和第二管状构件的第一和第二无螺纹管部的径向管壁厚度w。这由a《w表示。

[0036]

减小的径向套筒部厚度a可以通过去除在联接构件的外联接表面处的材料同时保持联接构件和管状构件的第一和第二内螺纹不变来实现。这样,即使使用标准化的管状构件,联接外径cod也被减小并且螺纹连接可用于所述特定的更小烃井中。

[0037]

在螺纹连接的一个实施例中,边缘部的轴向边缘部长度c符合;c≤31.75毫米(1.25英寸),优选地c≤27.94毫米(1.1英寸),更优选地c≤25.4毫米(1.0英寸)。

[0038]

在螺纹连接的一个实施例中,边缘部的轴向边缘部长度c符合;c≥6.35毫米(0.25英寸),优选地c≥10.16毫米(0.4英寸),更优选地c≥12.7毫米(0.5英寸)。

[0039]

在螺纹连接的一个实施例中,边缘部的轴向边缘部长度c符合;20.32毫米(0.8英寸)≤c≤27.94毫米(1.1英寸),优选地c=25.4毫米(1.0英寸)。

[0040]

在螺纹连接的一个实施例中,螺纹连接符合;a≤0.9w,优选地a≤0.8w。这表明径向套筒部厚度a小于或等于径向管壁厚度w的90%,优选地小于或等于径向管壁厚度w的80%。

[0041]

在螺纹连接的一个实施例中,螺纹连接符合;

[0042]

a≥0.7w。这表明径向套筒部厚度a大于或等于径向管壁厚度w的70%。

[0043]

在螺纹连接的一个实施例中,径向套筒部厚度a位于第一套筒部和第二套筒部的临界横截面处。在螺纹连接的实施例中,第一和第二管状构件的第一和第二无螺纹管部的管外径tod符合;114.3毫米(4.5英寸)≤tod≤244.5毫米(9 5/8英寸),优选地,114.3毫米(4.5英寸)≤tod≤193.7毫米(7.625英寸),更优选地,114.3毫米(4.5英寸)≤tod≤139.7毫米(5.5英寸)。

[0044]

在螺纹连接的一个实施例中,第一和第二管状构件的第一和第二无螺纹管部的径向管壁厚度w符合:6.3毫米(0.250英寸)≤w≤12.7毫米(0.500英寸),优选地,7.3毫米(0.290英寸)≤w≤11.1毫米(0.437英寸)。

[0045]

在螺纹连接的一个实施例中,螺纹连接包括以下特征:在从内边缘且朝向第一内主密封的第一方向上,第一内螺纹和第一外螺纹在第一密封起始位置处开始完全接触,在相反的从内边缘且朝向第二内主密封的第二方向上,第二内螺纹和第二外螺纹在第二密封起始位置处开始完全接触,第一密封起始位置位于距第二密封起始位置轴向密封距离d处,且d》c。

[0046]

在螺纹连接的一个实施例中,螺纹连接符合:

[0047]

3.6毫米(0.142英寸)≤(d

–

c)/2≤9.9毫米(0.392英寸)。这表明第一和第二密封起始位置位于距边缘部大于或等于3.6毫米(0.142英寸)且小于或等于9.9毫米(0.392英寸)的轴向距离处。优选地,螺纹连接符合:5毫米(0.2英寸)≤(d

–

c)/2≤7.7毫米(0.3英寸),更优选地(d

–

c)/2为6.1毫米(0.242英寸)。

[0048]

在螺纹连接的一个实施例中,径向延伸的内边缘位于第一销部和第二销部之间。

[0049]

在螺纹连接的实施例中,第一管状构件(更具体地,第一销部)包括第一销头,第二管状构件(更具体地,第二销部)包括第二销头,并且在最终上扣时第一销头和第二销头位于距内边缘一定距离处。

[0050]

在螺纹连接的一个实施例中,径向延伸的内边缘位于第一销头和第二销头之间。

[0051]

在螺纹连接的一个实施例中,螺纹连接在最终上扣时没有任何进一步的内部密封(除了第一内主密封和第二内主密封之外)。

[0052]

在螺纹连接的一个实施例中,螺纹连接在最终上扣时没有任何进一步的二级密封或金属对金属密封(除了第一内主密封和第二内主密封以及完整螺纹的接合之外)。

[0053]

在螺纹连接的一个实施例中,第一内螺纹和第一外螺纹一起形成第一螺纹台阶,第二内螺纹和第二外螺纹一起形成第二螺纹台阶。

[0054]

在螺纹连接的一个实施例中,螺纹连接没有任何进一步的螺纹台阶(除了第一螺纹台阶和第二螺纹台阶之外)。第一螺纹台阶和第二螺纹台阶都是单螺纹台阶。

[0055]

在螺纹连接的一个实施例中,第一螺纹台阶和第二螺纹台阶为锥形螺纹台阶。

[0056]

在螺纹连接的一个实施例中:

[0057]-螺纹连接限定纵向轴线,

[0058]-第一内螺纹相对于纵向轴线具有恒定的第一内螺纹锥角α1,

[0059]-第一外螺纹相对于纵向轴线具有恒定的第一外螺纹锥角β1,

[0060]-第一内螺纹锥角α1和第一外螺纹锥角β1彼此相等,

[0061]-第二内螺纹相对于纵向轴线具有恒定的第二内螺纹锥角α2,

[0062]-第二外螺纹相对于纵向轴线具有恒定的第二外螺纹锥角β2,并且

[0063]-第二内螺纹锥角α2和第二外螺纹锥角β2彼此相等。

[0064]

在螺纹连接的一个实施例中,第一内螺纹锥角α1、第一外螺纹锥角β1、第二内螺纹锥角α2和第二外螺纹锥角β2具有的直径锥度在0.36毫米/转和0.86毫米/转(0.014英寸/转和0.034英寸/转)之间的并包括0.36毫米/转和0.86毫米/转(0.014英寸/转和0.034英寸/转)的范围内,优选地在0.51毫米/转和0.71毫米/转(0.020英寸/转和0.028英寸/转)之间的并包括0.51毫米/转和0.71毫米/转(0.020英寸/转和0.028英寸/转)的范围内。

[0065]

在螺纹连接的一个实施例中,第一内螺纹和第一外螺纹被配置为在最终上扣时具有第一径向螺纹过盈,并且第二内螺纹和第二外螺纹被配置为在最终上扣时具有第二径向螺纹过盈。

[0066]

在螺纹连接的一个实施例中:

[0067]-螺纹连接限定纵向轴线,

[0068]-第一内螺纹相对于纵向轴线具有恒定的第一内螺纹锥角α1,

[0069]-第一外螺纹相对于纵向轴线具有恒定的第一外螺纹锥角β1,

[0070]-第一内螺纹锥角α1大于第一外螺纹锥角β1,

[0071]-第二内螺纹相对于纵向轴线具有恒定的第二内螺纹锥角α2,

[0072]-第二外螺纹相对于纵向轴线具有恒定的第二外螺纹锥角β2,并且

[0073]-第二内螺纹锥角α2大于第二外螺纹锥角β2。

[0074]

在螺纹连接的一个实施例中,第一内螺纹锥角α1和第二内螺纹锥角α2具有的直径内锥度在0.41毫米/转和0.91毫米/转(0.016英寸/转和0.036英寸/转)之间的并包括0.41毫米/转和0.91毫米/转(0.016英寸/转和0.036英寸/转)的范围内,优选地,在0.56毫米/转和0.76毫米/转(0.022英寸/转和0.030英寸/转)之间的并包括0.56毫米/转和0.76毫米/转(0.022英寸/转和0.030英寸/转)的范围内,并且第一外螺纹锥角β1和第二外螺纹锥角β2具有的直径外锥度在0.36毫米/转和0.86毫米/转(0.014英寸/转和0.034英寸/转)之间的并包括0.36毫米/转和0.86毫米/转(0.014英寸/转和0.034英寸/转)的范围内,优选地,在0.51毫米/转和0.71毫米/转(0.020英寸/转和0.028英寸/转)之间的并包括0.51毫米/转和

0.71毫米/转(0.020英寸/转和0.028英寸/转)的范围内。

[0075]

在螺纹连接的一个实施例中:

[0076]-第一内螺纹和第一外螺纹被配置为在最终上扣时具有第一径向螺纹过盈,

[0077]-在第一内螺纹和第一外螺纹之间的第一径向螺纹过盈在从内边缘且朝向第一内主密封的第一方向上减小,

[0078]-第二内螺纹和第二外螺纹被配置为在最终上扣时具有第二径向螺纹过盈,并且

[0079]-在第二内螺纹和第二外螺纹之间的第二径向螺纹过盈在相反的从内边缘且朝向第二内主密封的第二方向上减小。

[0080]“从内边缘且朝向第一内主密封的第一方向”部分表示第一方向的方向。它并不表示第一方向开始于内边缘和/或结束于第一内主密封。“从内边缘且朝向第二内主密封的第二方向”部分表示第二方向的方向。它并不表示第二方向开始于内边缘和/或结束于第二内主密封。

[0081]

在螺纹连接的一个实施例中:

[0082]-在第一内螺纹和第一外螺纹之间的第一径向螺纹过盈在第一方向上减小直到达到为零的第一径向螺纹过盈值,并且

[0083]-在第二内螺纹和第二外螺纹之间的第二径向螺纹过盈在第二方向上减小直到达到为零的第二径向螺纹过盈值。

[0084]

在螺纹连接的一个实施例中:

[0085]-第一内螺纹和第一外螺纹在第一方向上并且超出第一螺纹位置而没有在第一内螺纹和第一外螺纹之间的第一径向螺纹间隙,在第一螺纹位置处达到为零的第一径向螺纹过盈值,并且

[0086]-第二内螺纹和第二外螺纹在第二方向上并且超出第二螺纹位置而没有在第二内螺纹和第二外螺纹之间的第二径向螺纹间隙,在第二螺纹位置处达到为零的第二径向螺纹过盈值。

[0087]

在螺纹连接的一个实施例中:

[0088]-第一内螺纹和第一外螺纹在第一方向上并且超出第一螺纹位置具有在第一内螺纹和第一外螺纹之间的第一径向螺纹间隙,在第一螺纹位置处达到为零的第一径向螺纹过盈值,并且

[0089]-第二内螺纹和第二外螺纹在第二方向上并且超出第二螺纹位置具有在第二内螺纹和第二外螺纹之间的第二径向螺纹间隙,在第二螺纹位置处达到为零的第二径向螺纹过盈值。

[0090]

在螺纹连接的一个实施例中,联接构件包括位于第一内螺纹和内边缘之间的第一释放槽和位于第二内螺纹和内边缘之间的第二释放槽。更具体地,第一释放槽在沿纵向轴线的轴向方向上位于第一内螺纹和内边缘之间,并且第二释放槽在沿纵向轴线的轴向方向上位于第二内螺纹和内边缘之间。在联接构件的生产流程期间,车床刀具使用第一和第二释放槽的以从第一和第二内螺纹移开并移出联接构件而不在形成第一和第二内螺纹后损坏径向延伸的内边缘。

[0091]

在螺纹连接的一个实施例中,第一套筒部和第二套筒部的径向套筒部厚度a分别位于第一释放槽和第二释放槽处。

[0092]

在螺纹连接的一个实施例中,联接外径cod是螺纹连接的最大直径尺寸。

[0093]

在螺纹连接的一个实施例中,边缘部具有边缘内径rid,并且螺纹连接符合;rid=约tid。这表明边缘部,更具体地内边缘,与第一管状构件和第二管状构件齐平或接近齐平。rid约为tid的值,是表示rid与tid的差异达到的程度使得该差异不干扰边缘的功能和连接的作用。例如,在tid和rid之间的差异可能是机器公差的结果。在优选实施例中,rid=tid

±

0.127毫米(0.050英寸)。在更优选的实施例中,rid=tid。

[0094]

在螺纹连接的一个实施例中,边缘部具有边缘外径rod并且螺纹连接符合:b=(rod-rid)/2。这表明径向边缘部厚度b从边缘外径rod一直延伸到边缘内径rid。

[0095]

在螺纹连接的一个实施例中,螺纹连接符合;cod=rod。这表明联接外径cod和边缘外径rod彼此相等。

[0096]

在螺纹连接的一个实施例中,第一套筒部具有第一套筒外径fbod,第二套筒部具有第二套筒外径sbod,并且螺纹连接符合;cod=fbod=sbod。这表明联接外径cod、第一套筒外径fbod和第二套筒外径sbod彼此相等。

[0097]

在螺纹连接的一个实施例中,螺纹连接限定纵向轴线。

[0098]

在螺纹连接的一个实施例中,第一套筒部和第二套筒部的径向套筒部厚度a在沿着纵向轴线的轴向方向上分别位于内边缘与第一内螺纹和第二内螺纹之间。

[0099]

在螺纹连接的一个实施例中,第一套筒部和第二套筒部的径向套筒部厚度a在相对于纵向轴线的径向方向上测量。

[0100]

在螺纹连接的一个实施例中,联接构件包括外联接表面,该外联接表面限定联接外径cod,并且从外联接表面测量第一套筒部和第二套筒部的径向套筒部厚度a。

[0101]

在螺纹连接的一个实施例中,外联接表面形成第一套筒部和第二套筒部的径向套筒部厚度a的外厚度边界。

[0102]

在螺纹连接的一个实施例中,第一管状构件的第一销部在沿着纵向轴线的轴向方向上位于内边缘和第一无螺纹管部之间,并且第二管状构件的第二销部在沿着纵向轴线的轴向方向上位于内边缘和第二无螺纹管部之间。

[0103]

在螺纹连接的一个实施例中,边缘部和内边缘完全围绕纵向轴线。

[0104]

在螺纹连接的一个实施例中,边缘部包括边缘内表面,该边缘内表面与第一管状构件的第一管内表面和第二管状构件的第二管内表面接近齐平,优选齐平。

[0105]

本领域技术人员将清楚,根据本发明的螺纹连接可以包括螺纹连接的上述定义的实施例中的任意特征的组合。

附图说明

[0106]

根据本发明的螺纹连接的实施例将仅通过示例的方式进行描述,其中参考附图,附图中对应的附图标记表示对应的部分,并且其中:

[0107]

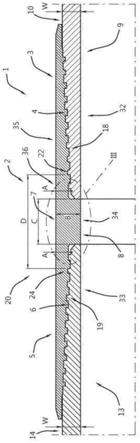

图1a示意性地示出了根据本发明的螺纹连接的一个实施例的立体图,

[0108]

图1b示意性地示出了图1a的螺纹连接的横截面图,

[0109]

图2示意性地显示了图1的部分ii的放大视图,

[0110]

图3示意性地显示了图2的部分iii的放大视图,

[0111]

图4包含曲线图1,其显示了在具有图1的结构的螺纹连接(b-n)的不同实施例中和

在没有边缘部的螺纹连接(a)中的环向应力,

[0112]

图5包含曲线图2,其显示了在曲线图1中的螺纹连接(a-n)的第一密封起始位置处的环向应力,

[0113]

图6包含曲线图3,其显示了在曲线图2的螺纹连接的替代实施例a'-n'的第一密封起始位置处的环向应力,

[0114]

图7示意性地显示了图1的螺纹连接的锥角的表示,

[0115]

图8示意性地显示了根据本发明的螺纹连接的第一替代实施例的锥角的表示,以及

[0116]

图9示意性地显示了根据本发明的螺纹连接的第二替代实施例的锥角的表示。

具体实施方式

[0117]

图1a示出了根据本发明的螺纹连接1的实施例在最终上扣20时的立体图。用于烃井的勘探和生产的螺纹连接1包括联接构件2、第一管状构件9和第二管状构件13。联接构件2、第一管状构件9和第二管状构件13的部分被切开以显示螺纹连接1的更多细节。图1b示出了图1a的螺纹连接的横截面图。图2显示了图1a的部分ii的放大视图。图3显示了图2的部分iii的放大视图。

[0118]

螺纹连接1限定了纵向轴线31。联接构件2具有由外联接表面35限定的联接外径cod、包括第一内螺纹4的第一套筒部3、包括第二内螺纹6的第二套筒部5和包括径向延伸的内边缘8的边缘部7。第一套筒部3具有第一套筒长度fbl。第二套筒部5具有第二套筒长度sbl。边缘部7位于第一套筒部3与第二套筒部5之间,且具有径向边缘部厚度b和轴向边缘部长度c。第一套筒部3与第二套筒部5具有径向套筒部厚度a,其分别位于内边缘8与第一内螺纹4和第二内螺纹6之间。这意味着第一套筒部3和第二套筒部5都具有径向套筒部厚度a。第一套筒部3的径向套筒部厚度a位于第一内螺纹4和内边缘8之间。第二套筒部5的径向套筒部厚度a位于第二内螺纹6和内边缘8之间。

[0119]

更具体地,第一套筒部3和第二套筒部5的径向套筒部厚度a在沿纵向轴线31的轴向方向上分别位于内边缘8与第一内螺纹4和第二内螺纹6之间。第一套筒部3和第二套筒部5的径向套筒部厚度a是在相对于纵向轴线31的径向方向上测量的。第一套筒部3和第二套筒部5的径向套筒部厚度a从外联接表面35开始测量。外联接表面35形成第一套筒部3和第二套筒部5的径向套筒部厚度a的外厚度边界36。

[0120]

特别地,注意到包括带有内边缘8的边缘部7的联接构件2围绕纵向轴线31旋转。因此,包括内边缘8的边缘部7位于距第一内螺纹4和距第二内螺纹6的轴向距离处。因此,第一套筒部3和第二套筒部5的径向套筒部厚度a位于内边缘8与第一内螺纹4和第二内螺纹6之间。

[0121]

第一管状构件9包括第一无螺纹管部10和包括第一外螺纹12的第一销部11。

[0122]

第二管状构件13包括第二无螺纹管部14和包括第二外螺纹16的第二销部15。

[0123]

第一管状构件9的第一销部11在沿纵向轴线31的轴向方向上位于内边缘8与第一无螺纹管部10之间,第二管状构件13的第二销部15在沿纵向轴线31的轴向方向上位于内边缘8和第二无螺纹管部14之间。

[0124]

第一无螺纹管部10和第二无螺纹管部14具有管外径tod和径向管壁厚度w。

[0125]

第一管状构件9和第二管状构件13具有管内径tid。

[0126]

第一内螺纹4、第二内螺纹6、第一外螺纹12和第二外螺纹16具有燕尾楔形螺纹17。

[0127]

燕尾楔形螺纹17的特征在于螺纹具有负牙侧角用于它们的入扣牙侧和乘载牙侧。燕尾楔形螺纹17在销部和对应的套筒部上沿相反方向宽度增加。燕尾楔形螺纹17的宽度变化率由通常称为“楔形比”的变量定义。楔形比(虽然技术上不是比值)是指在上扣牙侧导程和承载牙侧导程之间的差异,这导致燕尾楔形螺纹17沿着螺纹连接而宽度发生变化。螺纹的“导程”是指在连续螺纹上的螺纹的组成部分之间的差异距离。因此,“上扣牙侧导程”是沿螺纹管状连接的轴向长度在连续螺距的上扣牙侧之间的距离。

[0128]

第一内螺纹4和第一外螺纹12被配置为在最终上扣20时形成第一内主密封19。第二内螺纹6和第二外螺纹16被配置为在最终上扣20时形成第二内主密封18。

[0129]

术语“上扣”是指将第一和第二销部11、15接合到第一和第二套筒部3、5中并且通过施加扭矩将所述零件螺纹连接在一起。最终上扣20是指以下情况:通过将第一和第二销部11、15以及第一和第二套筒部3、5螺纹连接在一起直至达到所需的扭矩量,或直至第一和第二销部11、15达到相对于第一和第二套筒部3、5的特定位置来完成上扣。

[0130]

第一内主密封19通过在第一内螺纹4和第一外螺纹12之间的完全接触形成,第二内主密封18通过在第二内螺纹6和第二外螺纹16之间的完全接触形成。

[0131]

第一和第二内主密封18、19在最终上扣20时形成抵抗在螺纹连接1中的内部压力的第一道防线。

[0132]

螺纹连接1符合;

[0133]

cod》tod

[0134]

b=(cod

–

tid)/2

[0135]

c》0,且

[0136]

a《w。

[0137]

cod》tod表示联接构件2的联接外径cod大于第一无螺纹管部10和第二无螺纹管部14的管外径tod。

[0138]

与已知的螺纹连接相比,在第一套筒部3和第二套筒部5之间增加了边缘部7。边缘部7具有与第一和第二套筒部3、5相同的外部尺寸,并且具有在径向方向上朝着纵向轴线31向内延伸的并且位于第一管状构件9的第一销部11和第二管状构件13的第二销部15之间的内边缘8。边缘部7完全围绕纵向轴线31并且具有沿径向方向测量的边缘部厚度b和沿轴向方向测量的边缘部长度c。内边缘8是围绕纵向轴线31的圆周边缘。

[0139]

b=(cod

–

tid)/2表示内边缘8从联接构件的联接外径cod一直延伸到管内径tid。这有利于流体流过螺纹连接1。

[0140]

边缘部7包括边缘内表面34,其与第一管状构件9的第一管内表面32和第二管状构件13的第二管内表面33齐平。

[0141]

c》0表示具有轴向边缘部长度c的边缘部7已被添加到螺纹连接。

[0142]

轴向边缘部长度c可符合;c≤31.75毫米(1.25英寸),优选地c≤27.94毫米(1.1英寸),更优选地c≤25.4毫米(1.0英寸)。

[0143]

轴向边缘部长度c可符合;c≥6.35毫米(0.25英寸),优选地c≥10.16毫米(0.4英寸),更优选地c≥12.7毫米(0.5英寸)。

[0144]

轴向边缘部长度c可符合;20.32毫米(0.8英寸)≤c≤27.94毫米(1.1英寸),优选地c=25.4毫米(1.0英寸)。

[0145]

a<w表示第一和第二套筒部3、5的径向套筒部厚度a小于第一和第二管状构件9、13的第一和第二无螺纹管部10、14的径向管壁厚度w。

[0146]

为了承受高内部压力,已知的螺纹连接1通常具有大于径向管部厚度w的径向套筒部厚度a。这导致大的联接外径cod。

[0147]

根据本发明的螺纹连接1的边缘部7允许可以减小径向套筒部厚度a,同时确保第一和第二内主密封18、19在承受高内部压力时得以保持。结果,可以提供具有更小联接外径cod的螺纹连接1,由此螺纹连接1可以用于更小直径的烃井,诸如所谓的细长剖面烃井,其有时称为小井眼或小井眼完井。

[0148]

该类型的螺纹连接1的最大直径尺寸通常由联接构件2的联接外径cod形成。对于这种用于烃井的勘探和生产的螺纹连接1,具有标准化的管外径tod的管状构件通常用于第一和第二管状构件9、13。为了减小螺纹连接1的最大直径尺寸,需要减小联接构件2的径向套筒部厚度a。

[0149]

径向套筒部厚度a和径向管壁厚度w可符合;a≤0.9w,优选地a≤0.8w。

[0150]

径向套筒部厚度a和径向管壁厚度w可符合;a≥0.7w。

[0151]

径向套筒部厚度a位于第一套筒部3和第二套筒部5的临界横截面处。

[0152]

管外径tod可符合:114.3毫米(4.5英寸)≤tod≤244.5毫米(9 5/8英寸),优选地114.3毫米(4.5英寸)≤tod≤193.7毫米(7.625英寸),更优选地114.3毫米(4.5英寸)≤tod≤139.7毫米(5.5英寸)。

[0153]

径向管壁厚度w可符合:6.3毫米(0.250英寸)≤w≤12.7毫米(0.500英寸),优选地7.3毫米(0.290英寸)≤w≤11.1毫米(0.437英寸)。

[0154]

在从内边缘8出发且朝向第一内主密封19的第一方向21上,第一内螺纹4和第一外螺纹12在第一密封起始位置22处开始完全接触。在从内边缘8出发且朝向第二内主密封18的相反的第二方向23上,第二内螺纹6和第二外螺纹16在第二密封起始位置24处开始完全接触。第一密封起始位置22位于距第二密封起始位置24的轴向密封距离d处。轴向密封距离d大于轴向边缘部长度c。换句话说,轴向密封距离d和轴向边缘部长度c符合:d>c。

[0155]“从内边缘8出发且朝向第一内主密封19的第一方向21”部分表示第一方向21的方向。它并不表示第一方向21在内边缘8处开始和/或在第一内主密封19处结束。“从内边缘8出发且朝向第二内主密封18的第二方向23”部分表示第二方向23的方向。它并不表示第二方向23在内边缘8处开始和/或在第二内主密封18处结束。

[0156]

轴向边缘部长度c和轴向密封距离d可符合:3.6毫米(0.142英寸)≤(d

–

c)/2≤9.9毫米(0.392英寸),优选地5毫米(0.2英寸)≤(d

–

c)/2≤7.7毫米(0.3英寸),更优选地(d

–

c)/2是6.1毫米(0.242英寸)。

[0157]

径向延伸的内边缘8位于第一销部11和第二销部15之间。

[0158]

第一管状构件9(更具体地,第一销部11)包括第一销头25,第二管状构件13(更具体地,第二销部15)包括第二销头26,并且在最终上扣20时,第一销头25和第二销头26位于距内边缘8一定距离处(见图3)。

[0159]

径向延伸的内边缘8位于第一销头26和第二销头26之间。

[0160]

在最终上扣20时,除了第一内主密封19和第二内主密封18之外,螺纹连接1没有任何进一步的内部密封。

[0161]

第一内螺纹4和第一外螺纹12一起形成第一螺纹台阶27。第二内螺纹6和第二外螺纹16一起形成第二螺纹台阶28。螺纹连接1没有任何另外的螺纹台阶。这意味着除了第一螺纹台阶27和第二螺纹台阶28之外没有另外的螺纹台阶。第一螺纹台阶27和第二螺纹台阶28是锥形螺纹台阶。

[0162]

联接构件2包括位于第一内螺纹4和内边缘8之间的第一释放槽29和位于第二内螺纹6和内边缘8之间的第二释放槽30。更具体地,第一释放槽29在沿纵向轴线31的轴向方向上位于第一内螺纹4和内边缘8之间,第二释放槽30在沿纵向轴线31的轴向方向上位于第二内螺纹6和内边缘8之间。第一套筒部3和第二套筒部5的径向套筒部厚度a分别位于第一释放槽29处和第二释放槽20处。

[0163]

在所示实施例中,边缘部7具有等于管内径tid的边缘内径rid。换言之,管内径tid和边缘内径rid符合;tid=rid。在其他实施例中,可以存在管内径tid和边缘内径rid的差异,例如在

±

0.127毫米(0.050英寸)的量级。

[0164]

边缘部7具有边缘外径rod并且径向边缘部厚度b等于边缘外径rod与边缘内径rid之差除以2。换句话说,径向边缘部厚度b、边缘外径rod、边缘内径rid符合;b=(rod

–

rid)/2。

[0165]

联接外径cod等于边缘外径rod。换句话说,联接外径cod和边缘外径rod符合;cod=rod。

[0166]

第一套筒部3具有第一套筒外径fbod,第二套筒部5具有第二套筒外径sbod,两者均等于联接外径cod。换句话说,联接外径cod、第一套筒外径fbod和第二套筒外径sbod符合;cod=fbod=sbod。

[0167]

图4包含曲线图1,其显示了在具有图1a的结构的螺纹连接(b-n)的不同的实施例中和在没有边缘部7的螺纹连接(a)中的环向应力。

[0168]

对于所有螺纹连接a-n,管外径tod为139.7毫米(5.5英寸),管内径tid为121.3毫米(4.776英寸),径向管壁厚度w为9.2毫米(0.361英寸),联接外径cod为148.6毫米(5.852英寸),径向套筒部厚度a为6.9毫米(0.271英寸)。

[0169]

曲线图1显示了在螺纹连接中的环向应力关于555巴(8050psi)的内部压力下的标准化长度。螺纹连接a-n的长度归一化为从0到1。标准化的长度包含在完整形成的第一螺纹的远端和完整形成的第二螺纹的远端之间的距离。完整形成的螺纹的端部是完整形成的螺纹进入不完整螺纹的地方。完整形成的螺纹的近端是靠近边缘的端部,而完整形成的螺纹的远端是离边缘最远的端部。

[0170]

竖直线a-n指示螺纹连接a-n的各自的第一和第二密封起始位置22、24。

[0171]

螺纹连接a不是本发明的一部分,因为它不具有包括径向延伸的内边缘8的边缘部7。

[0172]

螺纹连接b-n具有与螺纹连接a相同的构造,不同之处在于在第一和第二套筒部3、5之间添加了包括径向延伸的内边缘8的边缘部7。

[0173]

螺纹连接b-n彼此的区别在于它们具有不同的轴向边缘部长度c。螺纹连接b-n的轴向边缘部长度c如表1所示。

[0174]

所有螺纹连接b-n的径向边缘部厚度b为13.64毫米(0.537英寸)。

[0175]

螺纹连接轴向边缘部长度c在第一密封起始位置处的环向应力a0.00毫米(0.00英寸)5426.2巴(78700psi)b2.54毫米(0.10英寸)5157.3巴(74800psi)c5.08毫米(0.20英寸)4805.6巴(69700psi)d6.35毫米(0.25英寸)4660.9巴(67600psi)e7.62毫米(0.30英寸)4591.9巴(66600psi)f10.16毫米(0.40英寸)4378.17巴(63500psi)g12.7毫米(0.50英寸)4205.8巴(61000psi)h15.24毫米(0.60英寸)4067.9巴(59000psi)i20.32毫米(0.80英寸)3930.0巴(57000psi)j25.4毫米(1.0英寸)3743.9巴(54300psi)k27.94毫米(1.10英寸)3737.0巴(54200psi)l31.75毫米(1.25英寸)3688.7巴(53500psi)m38.1毫米(1.50英寸)3716.3巴(53900psi)n43.18毫米(1.70英寸)3688.7巴(53500psi)

[0176]

表1

[0177]

在曲线图1中由垂直线a-n指示的第一和第二密封起始位置22、24的不同位置是由螺纹连接b-n的边缘部7的不同轴向边缘部长度c引起的。

[0178]

螺纹连接b-n的边缘部7被添加在螺纹连接a的第一和第二套筒部3、5之间。与螺纹连接a相比,螺纹连接b-n的长度(在轴向方向上)增加了等于其轴向边缘部长度c的量。

[0179]

图5包含曲线图2,其显示了在图4的螺纹连接(a-n)的第一密封起始位置22处的环向应力。所述环向应力也示于表1中。曲线图1表明在第二密封起始位置24处的环向应力与在第一密封起始位置22处的环向应力相同。

[0180]

如果在第一和第二密封起始位置22、24处的径向变形(以及相关联的环向应力)太高,则由于第一内螺纹4与第一外螺纹12在第一密封起始位置22处的分离以及第二内螺纹6与第二外螺纹16在第二密封起始位置24处的分离,第一和第二内主密封18、19将受损。一旦由于由内部压力引起的径向变形而在第一和第二密封起始位置22、24处发生分离,则第一内螺纹4的剩余部分将更容易与第一外螺纹12的剩余部分分离,以及第二内螺纹6的剩余部分将更容易与第二外螺纹16的其余部分分离。

[0181]

比较在曲线图1和曲线图2中的螺纹连接a(没有边缘部7)与螺纹连接b-n(有边缘部7)揭示了边缘部7降低了在螺纹连接b-n中的环向应力。

[0182]

尤其是在第一和第二密封起始位置22、24处的环向应力的程度是相关的,因为在所述第一和第二密封起始位置22、24处过高的环向应力(和相关联的径向变形)将损害第一和第二内主密封18、19。在第一和第二密封起始位置22、24之外,环向应力(和相关联的径向变形)是较不相关的,因为当保持第一和第二内主密封18、19时,内部压力不会超过第一和第二密封起始位置22、24。超出第一和第二密封起始位置22、24的更高的环向应力可以通过图8和图9中所示的根据本发明的螺纹连接的替代的实施例来减小。

[0183]

曲线图1和曲线图2还表明,轴向边缘部长度c的尺寸对在螺纹连接b-n中,特别是

在它们的第一和第二密封起始位置22、24处环向应力的减小程度有影响。首先,当轴向边缘部长度c增加时,在第一和第二密封起始位置22、24处的环向应力的减小增加,但是当轴向边缘部长度c进一步增加时,所述进一步减小逐渐消失。

[0184]

过大的轴向边缘部长度c具有以下缺点:联接构件2的总长度(第一套筒部3的第一套筒长度fbl、边缘部7的边缘部长度c和第二套筒部5的第二套筒长度sbl之和)增加,而在第一和第二密封起始位置22、24处的环向应力的减小方面没有额外的益处。此外,在联接的总长度上增加更多将增加材料成本。更进一步,当超过一定的总长度时,可能限制使用某些用于对连接进行上扣的现场设备。过小的轴向边缘部长度c具有内边缘8容易损坏的缺点。

[0185]

图6包含曲线图3,其示出了在曲线图2的螺纹连接a-n的替代实施例a'-n'的第一密封起始位置22处的环向应力。

[0186]

对于所有螺纹连接a'-n',管外径tod为114.3毫米(4.5英寸),管内径tid为99.6毫米(3.920英寸),径向管壁厚度w为7.4毫米(0.290英寸),联接外径cod为122毫米(4.803英寸),径向套筒部厚度a为5.4毫米(0.213英寸)。

[0187]

同样,螺纹连接a'不是本发明的一部分,因为它不具有包括径向延伸的内边缘8的边缘部7。

[0188]

同样,螺纹连接b'-n'彼此的区别在于它们具有不同的轴向边缘部长度c。螺纹连接b'-n'的轴向边缘部长度c示于表2。所有螺纹连接b'-n'的径向边缘部厚度b为11.2毫米(0.442英寸)。

[0189]

对于555巴(8050psi)的内部压力,在螺纹连接a'-n'的第一密封起始位置22处的环向应力也列于表2中。第二密封起始位置24处的环向应力与第一密封起始位置22处的环向应力相同。

[0190]

螺纹连接轴向边缘部长度c在密封起始位置处的环向应力a’0.00毫米(0.00英寸)5191.8巴(75300psi)b'2.54毫米(0.10英寸)4726.4巴(68550psi)c'5.08毫米(0.20英寸)4429.9巴(64250psi)d'6.35毫米(0.25英寸)4309.2巴(62500psi)e'7.62毫米(0.30英寸)4267.9巴(61900psi)f'10.16毫米(0.40英寸)4088.6巴(59300psi)g'12.7毫米(0.50英寸)3957.6巴(57400psi)h'15.24毫米(0.60英寸)3881.7巴(56300psi)i'20.32毫米(0.80英寸)3792.1巴(55000psi)j'25.4毫米(1.0英寸)3668.0巴(53200psi)k'27.94毫米(1.10英寸)3681.8巴(53400psi)l'31.75毫米(1.25英寸)3688.7巴(53500psi)m'38.1毫米(1.50英寸)3778.3巴(54800psi)n'43.18毫米(1.70英寸)3757.6巴(54500psi)

[0191]

表2

[0192]

在螺纹连接a'-n'的曲线图3中揭示了与关于螺纹连接a-n的曲线图1和曲线图2描述的相同的效果。

[0193]

图7显示了图1的螺纹连接1在最终上扣20时的锥角。类似于图2的视图用于提供以下的表示:第一销部11的第一外螺纹12的第一销节径ppd1、第一套筒部3的第一内螺纹4的第一套筒节径bpd1、第二销部15的第二外螺纹16的第二销节径ppd2,和第二套筒部5的第二内螺纹6的第二套筒节径bpd2。

[0194]

线i显示了第一销节径ppd1沿纵向轴线31的变化。线ii显示了第一套筒节径bpd1沿纵向轴线31的变化。线iii显示了第二销节径ppd2沿纵向轴线31的变化。线iv显示了第二套筒节径bpd2沿纵向轴线31的变化。

[0195]

第一内螺纹锥角α1是在第一销节径ppd1的线i和纵向轴线31之间的角。第一外螺纹锥角β1是在第一套筒节径bpd1的线ii和纵向轴线31之间的角。第二内螺纹锥角α2是在第二销节径ppd2的线iii和纵向轴线31之间的角。第二外螺纹锥角β2是在第二套筒节径bpd2的线iv和纵向轴线31之间的角。

[0196]

图7显示了第一内螺纹4相对于纵向轴线31具有恒定的第一内螺纹锥角α1。第一外螺纹12相对于纵向轴线31具有恒定的第一外螺纹锥角β1。第二内螺纹6相对于纵向轴线31具有恒定的第二内螺纹锥角α2。第二外螺纹16相对于纵向轴线31具有恒定的第二外螺纹锥角β2。

[0197]

第一内螺纹锥角α1和第一外螺纹锥角β1彼此相等。第二内螺纹锥角α2和第二外螺纹锥角β2彼此相等。

[0198]

第一内螺纹4和第一外螺纹12具有第一径向螺纹过盈37。第二内螺纹6和第二外螺纹16具有第二径向螺纹过盈38。

[0199]

第一内螺纹锥角α1、第一外螺纹锥角β1、第二内螺纹锥角α2和第二外螺纹锥角β2具有的直径锥度(diametrical taper)在0.36毫米/转和0.86毫米/转(0.014英寸/转和0.034英寸/转)之间的并包括0.36毫米/转和0.86毫米/转(0.014英寸/转和0.034英寸/转)的范围内,优选地在0.51毫米/转和0.71毫米/转(0.020英寸/转和0.028英寸/转)之间的并包括0.51毫米/转和0.71毫米/转(0.020英寸/转和0.028英寸/转)的范围内。

[0200]

为了确定第一内螺纹锥角α1,人可以在第一套筒部3上测量直径锥度和节距,该直径锥度是对于沿第一内螺纹4每一转的第一内螺纹4的第一套筒节径bpd1的变化,该节距是对于沿第一内螺纹4每一转的沿轴向方向的位移。随后,锥角可以根据以下公式计算:

[0201][0202]

这以类似的方式适用于第一外螺纹锥角β1、第二内螺纹锥角α2,和第二外螺纹锥角β2。

[0203]

图8示出了根据本发明的螺纹连接1的第一替代实施例的锥角。该第一替代实施例与图7的螺纹连接的不同之处仅在于第一内螺纹锥角α1大于第一外螺纹锥角β1,并且第二内螺纹锥角α2大于第二外螺纹锥角β2。

[0204]

第一内螺纹锥角α1和第二内螺纹锥角α2的直径内锥度在0.41毫米/转和0.91毫米/转(0.016英寸/转和0.036英寸/转)之间的并包括0.41毫米/转和0.91毫米/转(0.016英寸/转和0.036英寸/转)的范围内,优选地在0.56毫米/转和0.76毫米/转(0.022英寸/转和0.030英寸/转)之间的并包括0.56毫米/转和0.76毫米/转(0.022英寸/转和0.030英寸/转)

的范围内,并且第一外螺纹锥角β1和第二外螺纹锥角β2的直径外锥度在0.36毫米/转和0.86毫米/转(0.014英寸/转和0.034英寸/转)之间的并包括0.36毫米/转和0.86毫米/转(0.014英寸/转和0.034英寸/转)的范围内,优选地在0.51毫米/转和0.71毫米/转(0.020英寸/转和0.028英寸/转)之间的并包括0.51毫米/转和0.71毫米/转(0.020英寸/转和0.028英寸/转)的范围内。

[0205]

第一内螺纹4和第一外螺纹12被构造成在最终上扣20时具有第一径向螺纹过盈37。在第一内螺纹4和第一外螺纹12之间的第一径向螺纹过盈37在从内边缘8且朝向第一内主密封18的第一方向21上减小(见图1a)。第二内螺纹6和第二外螺纹16被构造成在最终上扣20时具有第二径向螺纹过盈38,在第二内螺纹6和第二外螺纹16之间的第二径向螺纹过盈38在相反的从内边缘8并朝向第二内主密封19的第二方向23上减小(见图1a)。减小的第一径向螺纹过盈37和减小的第二径向螺纹过盈38分别减小了出现在超出第一和第二密封起始位置22、24(在第一和第二方向21、23上观察时)的更高的环向应力(也参见图4的曲线图)。

[0206]

更具体地,在第一内螺纹4和第一外螺纹12之间的第一径向螺纹过盈37在第一方向21上减小直到达到为零的第一径向螺纹过盈值,并且在第二内螺纹6和第二外螺纹16之间的第二径向螺纹过盈38在第二方向23上减小直到达到为零的第二径向螺纹过盈值。第一内螺纹4和第一外螺纹12在第一方向21上并且超出第一螺纹位置39而没有在第一内螺纹4和第一外螺纹12之间的第一径向螺纹间隙(见图9的41),在第一螺纹位置39处达到为零的第一径向螺纹过盈值。第二内螺纹6和第二外螺纹16在第二方向23上并且超出第二螺纹位置40而没有在第二内螺纹6和第二外螺纹16之间的第二径向螺纹间隙(见图9的42),在第二螺纹位置40处达到为零的第二径向螺纹过盈值。

[0207]

在螺纹连接的另一个替代实施例中,在第一内螺纹4和第一外螺纹12之间的第一径向螺纹过盈37在第一方向21上减小直到达到大于零的第一径向螺纹过盈值,并且在第二内螺纹6和第二外螺纹16之间的第二径向螺纹过盈37在第二方向23上减小直到达到大于零的第二径向螺纹过盈值。

[0208]

图9示出了根据本发明的螺纹连接的第二替代实施例的锥角。该第二替代实施例与图8的螺纹连接的不同仅在于,第一内螺纹4和第一外螺纹12在第一方向21上并且超出第一螺纹位置39具有在第一内螺纹4和第一外螺纹12之间的第一径向螺纹间隙41,在第一螺纹位置39处达到为零的第一径向螺纹过盈37的值,并且第二内螺纹6和第二外螺纹16在第二方向23上并且超出第二螺纹位置40具有在第二内螺纹6和第一外螺纹16之间的第二径向螺纹间隙42,在第二螺纹位置40处达到为零的第二径向螺纹过盈值。

[0209]

根据需要,本文公开了本发明的详细实施例;然而,应当理解,所公开的实施例仅仅是本发明的示例,其可以以各种形式体现。因此,本文公开的具体结构和功能细节不被解释为限制,而仅作为权利要求的基础和作为教导本领域技术人员在实际上任何适当详细结构中以各种方式采用本发明的代表性基础。此外,本文使用的术语和短语不旨在限制,而是提供对本发明的可理解的描述。

[0210]

如本文所用,术语“一”或“一个”被定义为一个或多于一个。如本文所用,术语多个被定义为两个或两个以上。如本文所用,术语另一个被定义为至少第二个或更多。如本文所用,术语包括和/或具有被定义为包括(即,开放语言,不排除其他元素或步骤)。在权利要求

中的任何附图标记不应被解释为限制权利要求或本发明的范围。

[0211]

对于本领域技术人员来说显而易见的是,在不脱离权利要求限定的范围的情况下,可以对螺纹连接进行各种修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1