一种智能化矿用开采机定位系统的制作方法

1.本发明涉及矿土开采技术领域,尤其涉及一种智能化矿用开采机定位系统。

背景技术:

2.近年来,随着开采时间的推移,我国煤炭资源开采逐渐向深部转移。国内的煤矿企业及专家学者长期致力于深部煤炭资源开采围岩稳定性研究工作,但由于深部开采围岩运移规律的复杂性,工作面强矿压显现、巷道大变形、煤壁易失稳等一系列问题并未得到根本性解决。鉴于此,企业通过引进矿用智能化系统,以提高工作面开采的开采效率和安全性。

3.现有矿用开采机的定位采用惯性导航装置及编码器组合定位系统,由于惯性导航装置长航时漂移、生产环境震动大、工作环境温度变化大导致惯性导航装置和编码器的组合定位系统无法保证长时间、稳定的高精度定位。

4.综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现要素:

5.针对上述的缺陷,本发明的目的在于提供一种智能化矿用开采机定位系统,其可实现获得开采机的实时姿态和位置坐标。

6.为了实现上述目的,本发明提供一种智能化矿用开采机定位系统,其特征在于,包括:

7.测量机器人,其包括底盘、高精度陀螺寻北仪、自动全站仪、吊笼、工控机、电源、棱镜,所述高精度陀螺寻北仪、所述自动全站仪、所述吊笼、所述工控机、所述电源和所述棱镜均安装在所述底盘内部;

8.编码器,其固定安装在开采机的行走轮;

9.惯性导航装置,包括加速度计和陀螺仪,所述加速度计用来测量所述开采机的平移运动的加速度,所述陀螺仪测量所述开采机的转动运动,所述惯性导航装置固定在所述开采机机身。

10.根据本发明的智能化矿用开采机定位系统,所述自动全站仪包括:坐标系统、操纵器、换能器、控制器,闭路控制传感器、集成传感器,所述坐标系统为球面坐标系统;所述操纵器控制机器人的转动;所述换能器将电能转化为机械能以驱动步进马达运动;所述控制器采用连续路径的伺服控制系统,所述闭路控制传感器电连接所述操纵器和所述控制器;所述集成传感器用于测量距离、角度、温度、气压。

11.根据本发明的智能化矿用开采机定位系统,所述底盘包括:底盘壳体、履带机构及轮组机构;所述履带机构固定连接所述底盘壳体两侧;所述轮组机构转动连接所述履带机构,所述轮组机构位于所述履带机构下方;

12.所述履带机构包括:定型板、主动轮、爬坡轮、缓冲轮、支撑轮、导向轮、履带、伸缩缸及从动轮;所述主动轮转动连接所述定型板,所述爬坡轮转动连接所述定型板,所述导向轮转动连接所述定型板,所述从动轮转动连接所述定型板;所述主动轮与所述爬坡轮呈直

线分布,所述主动轮与所述爬坡轮位于所述履带机构两端;所述缓冲轮通过所述伸缩缸转动连接所述主动轮,所述缓冲轮通过所述伸缩缸转动连接所述爬坡轮,所述缓冲轮、所述主动轮及所述爬坡轮呈三角形布置,所述缓冲轮转动连接相邻所述导向轮;所述导向轮错位排列,相邻四个所述导向轮呈四边形分布,在所述履带机构下部构建出内凹空间,所述内凹空间能容纳所述轮组机构;所述支撑轮位于所述履带机构中部;

13.所述轮组机构包括四个轮组单元,所述轮组单元包括:两个轮毂电机、对应所述轮毂电机的轮毂支架、两个支撑杆及一个距离调节伸缩缸;所述轮毂支架之间通过所述伸缩缸固定连接,所述支撑杆一端固定连接所述轮毂电机,所述支撑杆另一端转动连接所述定型板;

14.根据本发明的智能化矿用开采机定位系统,所述导向轮之间设有加强连板。

15.根据本发明的智能化矿用开采机定位系统,所述爬坡轮与所述主动轮有两组,呈前后对称布置。

16.根据本发明的智能化矿用开采机定位系统,所述支撑杆角度调节范围为:45

°‑

60

°

。

17.根据本发明的智能化矿用开采机定位系统,所述缓冲轮位于所述三角形布置直角端。

18.本发明将测量机器人轮组机构置于履带机构下方内凹空间内,与履带机构浑然一体,减少了底盘所占的空间,并且轮履行走方式切换无特殊要求,可随时进行快速切换,并且不需停机切换,从而综合了履带移动底盘与轮式移动底盘的优点,使测量机器人既能够跨越障碍又能实现快速运动,通过与编码器及惯性导航装置的配合,从而更迅速可靠地获得开采机的实时姿态和位置坐标。

附图说明

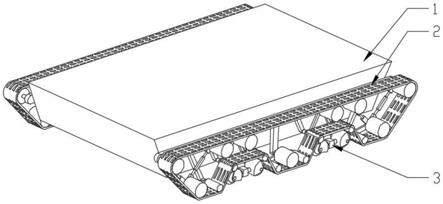

19.图1是本发明的测量机器人底盘结构示意图;

20.图2是本发明的测量机器人底盘履带机构结构示意图;

21.图3是本发明的测量机器人底盘轮组机构结构示意图;

22.图4是本发明的测量机器人底盘履带机构与轮组机构组装示意图;

23.图5是本发明的测量机器人底盘轮组机构工作示意图;

24.在图中,1

‑

底盘壳体,2

‑

履带机构,21

‑

定型板,211

‑

加强连板,22

‑

主动轮,23

‑

爬坡轮,24

‑

缓冲轮,25

‑

导向轮,26

‑

支撑轮,27

‑

从动轮,28

‑

伸缩缸,29

‑

履带,3

‑

轮组机构,31

‑

轮毂电机,32

‑

轮毂支架,33

‑

支撑杆,34

‑

距离调节伸缩缸。

具体实施方式

25.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

26.本发明提供了一种智能化矿用开采机定位系统。该智能化矿用开采机定位系统包括:测量机器人,其包括底盘、高精度陀螺寻北仪、自动全站仪、吊笼、工控机、电源、棱镜,高精度陀螺寻北仪、自动全站仪、吊笼、工控机、电源和棱镜均安装在底盘内部;编码器,其固

定安装在开采机的行走轮;惯性导航装置,包括加速度计和陀螺仪,所述加速度计用来测量开采机的平移运动的加速度,所述陀螺仪测量开采机的转动运动,所述惯性导航装置固定在所述开采机机身。

27.测量机器人的测量精度等价于传统的地测部门的导线测量精度,完全满足智能开采工作面的定位精度要求。当测量机器人和搭载惯性导航装置及编码器的采煤机通视情况下,判断惯性导航装置及编码器测量得到的大地坐标和测量机器人测量得到的大地坐标二者的点位误差。如果点位误差超过限值,则用测量机器人测量得到的大地坐标修校正惯导编码器组合定位系统的大地坐标。

28.自动全站仪的技术组成包括坐标系统、操纵器、换能器、计算机和控制器、闭路控制传感器、决定制作、目标捕获和集成传感器八大部分。坐标系统为球面坐标系统,望远镜能绕仪器的纵轴和横轴旋转,在水平面360

°

、竖面180

°

范围内寻找目标;操纵器的作用是控制机器人的转动;换能器可将电能转化为机械能以驱动步进马达运动;计算机和控制器的功能是从设计开始到终止操纵系统、存储观测数据并与其他系统接口,控制方式多采用连续路径或点到点的伺服控制系统;闭路控制传感器将反馈信号传送给操纵器和控制器,以进行跟踪测量或精密定位;决定制作主要用于发现目标,如采用模拟人识别图像的方法(称试探分析)或对目标局部特征分析的方法(称句法分析)进行影像匹配;目标获取用于精确地照准目标,常采用开窗法、阀值法、区域分割法、回光信号最强法以及方形螺旋式扫描法等;集成传感器包括采用距离、角度、温度、气压等传感器获取各种观测值。由影像传感器构成的视频成像系统通过影像生成、影像获取和影像处理,在计算机和控制器的操纵下实现自动跟踪和精确照准目标,从而获取物体或物体某部分的长度、厚度、宽度、方位、二维和三维坐标等信息,进而得到物体的形态及其随时间的变化。

29.参见图1,测量机器人的底盘包括底盘壳体1、履带机构2和轮组机构3。轮组机构3位于履带机构2下方,内凹于履带机构2,不占用多余空间,结构更紧凑。

30.参见图2,履带机构2包括定型板21、主动轮22、爬坡轮23、缓冲轮24、导向轮25、支撑轮26、从动轮27、伸缩缸28和履带29,主动轮22、爬坡轮23及缓冲轮24呈三角形布置,主动轮22与缓冲轮24之间设有伸缩缸28,爬坡轮23与缓冲轮24之间设有伸缩缸28,主动轮22、爬坡轮23及从动轮27呈直线分布,使得履带29张紧并提供一定的缓冲,提高运输过程的稳定性;导向轮25通过四边形错位布置,提供轮组机构3的安装空间,将轮组机构3至于履带29运行区域内,支撑轮26固定连接在定型板21上,支撑轮26两侧安装导向轮25,起到定型支撑的作用。

31.参见图3,轮组机构3包括四个轮组单元,轮组单元包括:两个轮毂电机31、轮毂支架32、两个支撑杆33和距离调节伸缩缸34,轮毂支架32转动连接轮毂电机31,轮毂支架32与距离调节伸缩缸34固定连接,每个轮毂电机31通过支撑杆33转动连接定型板21,使得轮毂电机31与支撑杆33形成三角形稳定结构,并可以围绕固定点进行转动;距离调节伸缩缸34通过伸缩运动,控制轮毂电机31之间的距离,当距离调节伸缩缸34伸出时,轮毂电机31的下表面与履带29的下工作面齐平,此时履带运动为主要行进方式,当距离调节伸缩缸34收缩时,轮毂电机31的下表面低于履带29的下工作面,轮毂电机31进入工作状态,此时轮组运动为主要行进方式,距离调节伸缩缸34通过升缩进行轮履工作方式的切换。

32.优选的是,本发明的导向轮25之间设有加强连板211,使得导向轮25更稳定牢固,

整个履带结构更可靠,提高了承载能力。

33.优选的是,本发明的主动轮22、爬坡轮23、缓冲轮24及伸缩缸28呈前后对称布置,可以进行正反方向的随意切换,前后都可爬坡,使用更方便。

34.进一步的,本发明的两根支撑杆33之间的角度为45

‑

60

°

,受力均匀,承载力大,降低了对距离调节伸缩缸34的工作压力,提高了使用寿命。

35.更好的,本发明的缓冲轮24两端的伸缩缸28呈左右对称直角分布,从而缓冲轮24受力均匀,稳定性更好,缓冲效果更明显。

36.参见图4,当在崎岖、泥泞和松软的路面时,距离调节伸缩缸34伸出,轮毂电机31下方工作面与履带29下方工作面齐平,履带行走为主要行走方式,轮组行走方式为次要行走方式,轮毂电机31在外界控制下进行旋转,旋转速度与履带29的旋转速度一致。

37.参见图5,当在平坦路面时,履带机构2行进速度较慢,距离调节伸缩缸34收缩,将轮毂电机31之间的距离缩短,从而使得轮毂电机31的下方工作面低于履带29的下方工作面,将整个底盘托起,此时轮组行走方式为主要行走方式,并且轮履行走方式的切换不需要停机将底盘托起,结构简单,切换迅速,并且轮组机构3工作时,履带机构2可停机,节省能源。

38.当需要转弯时,测量机器人根据现场场地实际状况,可分别将四个轮组单元中的距离调节伸缩缸34进行控制。将其中一个轮组单元的距离调节伸缩缸34收缩,将该处的履带抬起,此时,测量机器人接触地面的接触面为:一侧履带、另一侧履带的一部分以及轮毂电机。轮毂电机31在外界控制下,速度为0时,履带结构正常旋转,测量机器人以该轮毂单元为支点的做旋转运动,从而可以灵活调节测量机器人转弯半径。

39.综上所述,本发明将测量机器人轮组机构置于履带机构下方内凹空间内,与履带机构浑然一体,减少了底盘所占的空间,并且轮履行走方式切换无特殊要求,可随时进行快速切换,并且不需停机切换,从而综合了履带移动底盘与轮式移动底盘的优点,使测量机器人既能够跨越障碍又能实现快速运动,通过与编码器及惯性导航装置的配合,从而更迅速可靠地获得开采机的实时姿态和位置坐标。

40.当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员当可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1