一种矿用轻质混凝土充填施工装置的制作方法

一种矿用轻质混凝土充填施工装置

1.技术领域

2.本发明涉及地下矿山充填采矿法施工技术领域,具体涉及一种矿用轻质混凝土充填施工装置。

3.

背景技术:

4.目前在地下矿山开采领域,采矿充填的施工方式主要包括干式充填、尾矿水力砂充填、尾砂胶结充填等不同工艺;其中,干式充填没有机械化施工设备支持,主要依赖于采场人工施工,工人劳动强度大,作业效率低,费工费时,且填充体为半松散状的碎石,充填后的表面平整度及支撑稳定性不足,进而影响到井下整体结构的牢固性,存在施工安全隐患;尾矿水力砂充填和尾砂胶结充填多以地表建立充填系统为主,在地表产出填充体后,再通过管路输入至井下,该施工方式存在的问题主要包括地面搅拌站施工前期投资大、占用地表面积大、铺设管路长、充填系统设备维修保养难、充填体存在泌水现象等。

5.现有的发泡混凝土地表充填工艺机械化程度高,工人劳动强度低,充填体无泌水现象,深度充填的情况下可以做到上下均匀一致,作为一种低耗材、低耗能、兼具轻质与强度的极佳充填材料,在建筑、公路、矿山等多处已经成熟运用多年。但是,因目前采矿施工的井下空间十分狭窄有限,而现有发泡混凝土设备外形体积庞大,重量达数吨,不便运输和安装,因此目前的发泡混凝土地表充填设备根本无法进入矿井内部,更无法实现在井下有限空间内的施工操作。

6.鉴于以上,将现有发泡混凝土地表充填设备进行科学合理的改造,使其能够直接进入矿区巷道内移动施工并完成井下充填作业,不仅可以作为传统采矿充填施工方式的弥补与替代,最为关键的是还能有效解决传统采矿充填施工方式存在的劳动强度大、作业效率低、支撑稳定性差、投资成本高、充填系统无法井下作业等一系列问题。

7.

技术实现要素:

8.本发明提供一种矿用轻质混凝土充填施工装置。该施工装置可以直接进入矿区巷道内部移动施工作业,且适合井下狭窄作业空间,具有工人劳动强度低、作业效率高、施工安全性好、投资成本低、结构简捷、操作维护方便等一系列技术优势。

9.为解决上述问题,本发明所采用的技术方案是:一种矿用轻质混凝土充填施工装置,特殊之处在于,其主体结构包括封闭物料周转装置、封闭制浆系统和主控输送机三部分,其中的封闭物料周转装置用以承载输送水泥干粉,封闭制浆系统用以将水泥干粉搅拌为水泥浆,所述主控输送机用以将水泥浆与泡沫混合生成泡沫混凝土并向外输出;所述封闭物料周转装置包括作为载料空间的料斗以及衬套于料斗内部的封闭式

内套,所述封闭式内套设计为可折叠收纳的柔性结构,所述封闭式内套的顶部具有一个外延的进料口,水泥粉料经该进料口进入封闭式内套;所述封闭式内套一侧具有一个用以与物料提升管路相连通的出料通道,该出料通道为内嵌于封闭式内套上的硬质结构;所述封闭制浆系统包括搅拌制浆装置、粉尘隔离回收器和全封闭粉料提升装置;所述全封闭粉料提升装置安装于搅拌制浆装置的顶部,其一端经由物料提升管路伸入封闭物料周转装置的封闭式内套,其另一端经由管路与搅拌制浆装置相连通;所述搅拌制浆装置包括横向并置且互为独立结构的第一搅拌舱和第二搅拌舱,两个搅拌舱内部分别配置有搅拌桨,第一搅拌舱作为一级搅拌舱,其设计为分别具有水泥粉料入料口和入水口的封闭结构;第二搅拌舱作为二级搅拌舱,其具有一个可开启的观察窗以及一个与主控输送机相连通的料浆出口;所述第一搅拌舱和第二搅拌舱的底部开设有作为两舱之间贯通通道的浆料隔离网。

10.所述主控输送机的结构包括内置泡沫制取系统、内置软管挤压泵送系统和混合器,所述内置软管挤压泵送系统的进料端经由进料管与封闭制浆系统的出料口相连,所述内置软管挤压泵送系统的出料端与混合器的料浆入口相连通,用以将封闭制浆系统的料浆加压输送至混合器内部,所述混合器的泡沫入口与内置泡沫制取系统相连通,用以接收来自内置泡沫制取系统的泡沫,料浆及泡沫在混合器内充分混合后,最终经由混合器的成品料浆出口输出成品泡沫混凝土作为矿用充填体使用。

11.所述封闭物料周转装置、封闭制浆系统和主控输送机的架体底部均配置有与井下轨道相适配的滚轮,通过架体之间的可拆挂接结构实现挂接或脱离。

12.所述内置软管挤压泵输送系统的一端经由进料管与封闭制浆系统的出料口相连,封闭制浆系统的浆料进入内置软管挤压泵输送系统后与进入主控输送机内的泡沫混合后向外输出成品泡沫混凝土。

13.所述封闭物料周转装置的料斗底面设计为非水平的倾斜结构,该倾斜结构具有向出料通道一侧集料的功能。

14.所述第一搅拌舱的顶部安装有粉尘隔离回收器。

15.本发明的用于发泡混凝土充填采矿施工的防扬尘全封闭施工装置,采用的封闭物料周转装置为全封闭软式物料存储装置,在完成散装水泥粉料供给后,可以从矿车内取出进行折叠收纳进行循环重复使用,压缩转运占用空间,减少所述的封闭物料周转装置从矿井提升地面对罐笼的空间占用,所腾空矿车仍可继续完成矿石提升作业。采用全封闭粉料提升装置与封闭物料周转装置密闭连接完成粉料输送使用,在提升输送过程中可以避免散装水泥扬尘的产生对作业环境的影响,同时也能减少施工用散装水泥粉料因散布而造成的浪费。封闭制浆装置采用双隔舱结构,两隔舱之间设置浆料隔离网,可以有效隔离扬尘严重的全封闭粉料提升装置提升进入所述的封闭制浆装置其一隔舱的水泥干粉,使用所述的封闭制浆装置其二隔舱检视浆料状况为无扬尘作业环境,于无扬尘状态下完成浆料制取工作。封闭制浆装置配备粉尘隔离回收部件,在散装水泥粉料提取过程中,可以减轻封闭制浆装置其一隔舱内的正压释放,减少散装水泥粉尘散布,实现充填施工过程中的无扬尘工作环境。

附图说明

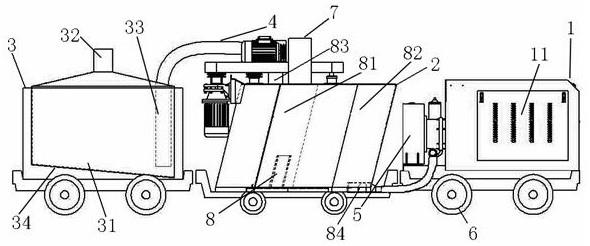

16.图1:本发明施工装置整体结构示意图;图2:封闭物料周转装置结构示意图;图3:主控输送机结构示意图;在图中,1、主控输送机,11、内置泡沫制取系统,12、混合器,12a、料浆入口,12b、泡沫入口,12c、成品料浆出口,2、封闭制浆系统,3、封闭物料周转装置,31、封闭式内套,32、进料口,33、出料通道,34、倾斜结构,4、全封闭粉料提升装置,5、内置软管挤压泵输送系统,6、滚轮,7、粉尘隔离回收器,8、浆料隔离网,81、第一搅拌舱,82、第二搅拌舱,83、入料口。

17.具体实施方式

18.下面就附图对本发明作以下详细说明。

19.实施例1一种矿用轻质混凝土充填施工装置,其主体结构按施工流程主要包括用以承载输送水泥干粉的封闭物料周转装置3、用以将水泥干粉搅拌为水泥浆的封闭制浆系统2,以及用以将水泥浆与泡沫混合生成泡沫混凝土并向外输出的主控输送机1。其中,封闭物料周转装置3与封闭制浆系统2之间通过全封闭粉料提升装置4连通,所述全封闭粉料提升装置4经由其进料管路与封闭物料周转装置3相连通,所述全封闭粉料提升装置4经由其出料管路与封闭制浆系统2相连通;本实施例所述的全封闭粉料提升装置采用现有常规结构,其作用在于通过动力将封闭周转装置3内的水泥干粉提升输送至封闭制浆系统2内;所述封闭制浆系统2与主控输送机1之间通过内置软管挤压泵输送系统5相连,所述内置软管挤压泵输送系统5的一端经由进料管与封闭制浆系统2的出料口相连,封闭制浆系统2的浆料进入内置软管挤压泵输送系统5后与进入主控输送机1内的泡沫混合后向外输出成品泡沫混凝土。考虑到井下移动方便,以上三个组成部分的架体底部均配置有与井下轨道相适配的滚轮6,并且三个组成部分的架体之间具有可拆挂接结构,以利于必要情况下整体装置的行走移动。

20.对于封闭物料周转装置3,本实施例将其设置为可循环重复使用的多功能周转装置,即一方面将其作为整体施工装置的一部分,借由其从地面散装水泥料罐装取散装水泥,之后配合矿井下行空矿车向井下运送施工所需水泥粉料;另一方面又将其作为承载矿石的周转装置,提供井下矿料的向外提送。当采用该设计方案时,需要解决的问题是如何避免转换使用过程中残留的水泥粉料和矿渣之间互相掺杂。为此,本实施例采用了一种衬套于矿车料斗内部的封闭式内套31,该封闭式内套31采用可折叠收纳的柔性结构作为主体,所述封闭式内套31的顶部具有一个外延的进料口32,水泥粉料经该进料口32进入封闭式内套31;所述封闭式内套31还具有一个用以与物料提升管路相套接的出料通道33,该出料通道33为内嵌于封闭式内套上的硬质结构,其作用在于,在封闭式内套31载料状态下对伸入内部的物料提升管路形成一种无障碍的支撑导向通道,使全封闭粉料提升装置4的物料提升管路能够稳固顺畅的伸入封闭式内套31的内部。将封闭式内套设计为可折叠收纳的柔性结构,一方面可以在完成散装水泥粉料供给后,将其从矿车内取出进行折叠收纳,从而压缩转运占用空间,减少整个封闭物料周转装置3从矿井提升地面对罐笼的空间占用;另一方面所腾空矿车仍可继续完成矿石提升作业。此外,本实施例的封闭物料周转装置3,其矿车底面

设计为非水平的倾斜结构34,该倾斜结构34具有向出料通道一侧集料的功能。

21.本实施例的封闭制浆系统2,其结构包括制浆车架、安装于制浆车架上的搅拌制浆装置、粉尘隔离回收器7和全封闭粉料提升装置4;所述全封闭粉料提升装置4安装于搅拌制浆装置的顶部,其一端经由物料提升管路伸入封闭物料周转装置3的封闭式内套31,其另一端经由管路与搅拌制浆装置相连通。对于封闭制浆系统2,本实施例主要考虑的两个关键的技术问题,其一是提升水泥干粉过程中以及制浆搅拌过程中产生的扬尘污染问题;其二是对整体封闭制浆系统的结构进行优化配置,使其在满足使用需求性能的基础上,最大化压缩体积,减少空间占用。为此,在搅拌制浆装置的结构设计上,本实施例采用了横向并置且互为独立结构的第一搅拌舱81和第二搅拌舱82,两个搅拌舱内部分别配置有搅拌桨,第一搅拌舱81作为一级搅拌舱,将其设计为分别具有水泥粉料入料口83和入水口的封闭结构,来自于全封闭粉料提升装置的水泥干粉和制浆用水分别经由入料口83和入水口进入第一搅拌舱;第二搅拌舱82作为二级搅拌舱,其具有一个可开启的观察窗,用于随时监测料浆搅拌程度;同时,还具有一个与主控输送机1相连通的料浆出口84,用于向外输出料浆。由于第一搅拌舱81和第二搅拌舱82各自独立,因此在搅拌过程中产生的扬尘只产生于第一搅拌舱内部,又因第一搅拌舱为封闭式结构,有效避免了扬尘向外部散布,在第一搅拌舱的顶部安装的粉尘隔离回收器7,不仅能够提供入料瞬间的呼吸作用,而且能够有效对搅拌过程中产生的扬尘吸附回收。第一搅拌舱和第二搅拌舱的底部开设有浆料隔离网8,该浆料隔离网8作为两舱之间贯通的通道,仅能够允许具有一定流动性的浆料通过,因此其能够有效阻断第一搅拌舱内部的干粉进入第二搅拌浆。伴随着第一搅拌舱内的浆料的持续搅拌,部分浆料经由浆料隔离网8汇入至第二搅拌舱内,在第二搅拌舱内继续进行搅拌直至完成制浆过程。

22.本实施例的主控输送机1,用以对整个施工装置供电及集中控制,其结构包括内置泡沫制取系统11、内置软管挤压泵送系统5和混合器12,所述混合器12的一端经由料浆入口12a与内置软管挤压泵送系统5相连通,用以接收来自于封闭制浆系统的料浆,所述混合器12的另一端经由泡沫入口12b与内置泡沫制取系统11相连通,用以接收来自内置泡沫制取系统的泡沫,料浆及泡沫在混合器12内充分混合后,最终经由成品料浆出口12c输出成品泡沫混凝土作为矿用充填体使用。

23.本实施例的施工主控输送机1,集中安装有整个施工系统的供电接口模块,因长期处于湿度较大的地下环境,因此其供电接口模块均采用高防护等级的连接器部件,采用不同规制唯一对应的方式,极大方便了现场安装使用的快速便捷及稳定的对应连接关系,集中安装的防水仪表箱采用ip68防护等级的密闭安装,具有透明的可视外壳,兼具保护的运行状态监控能力,防水控制箱采用全防护的开关,能够长期适应矿井下的高温高湿作业环境,主机内的所有线路全部采用终端封闭的全密闭连接处理,在满足矿井下高温高湿作业环境的同时,也提高了设备整体使用寿命及可靠性。

24.本实施例的一种矿用轻质混凝土充填施工装置,突破了传统矿用充填设备只能建立在地表的既定思路,革命性的将泡沫混凝土作为矿用井下填充体,将用于地表充填的发泡混凝土施工设备转用于井下采矿充填,破解了目前地表充填系统无法进行井下施工作业的技术局限;在此基础上,又进一步针对矿井下封闭空间内的特殊施工环境,在防扬尘方面对施工设备的结构进行针对性的改造,有效避免了水泥扬尘对矿井内施工环境及施工人员

的影响。大幅缩减了施工前期的投资成本,无需在地表铺设长管路,降低了工人劳动强度,提高了施工效率。

25.本发明能够用于矿井下充填施工,综合成本低;可在地下矿山充填、地面混凝土充填中应用。施工装置重量轻,外形尺寸紧凑,适合在矿井提升罐笼和巷道内灵活移动,组合连接使用,能够到达所有有轨巷道附近采场进行充填施工作业。使用本发明提供的充填施工装置,使用的管路、设备、器材远远少于现有技术的装置,操作人员仅需3

‑

4人,设备日常维护量下降95%,显著降低了操作成本。本发明的充填施工装置进行发泡混凝土充填采矿施工,可以完成容重比500kg

‑

1200kg不同的发泡混凝土制品,兼顾强度与轻质的优势,可以取得井下充填施工极佳的工程性能,并且大量节省施工材料与材料成本。

26.应当理解的是,本实施例仅围绕本发明所作出的与创造性相关的结构特征进行描述,对于本实施例中所涉及到但未公开具体结构组成的功能装置如全封闭粉料提升装置4、内置软管挤压泵输送系统5及内置泡沫制取系统11均为本领域中能够达到相同功能效果的现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1