一种复杂地层旋挖钻进钢套管配合的成孔方法与流程

1.本发明属于钻孔桩成孔技术领域,尤其是涉及一种复杂地层旋挖钻进钢套管配合的成孔方法。

背景技术:

2.目前复杂地层上部为富水地层,下为岩溶地层,岩溶地层钻孔桩施工以冲击钻施工为主,溶洞采用回填片石、粘土和混凝土或注浆等主要处理措施,采用此种方法施工,单根桩的成桩周期短则一月有余,长则半年以上,施工周期不可控,而且冲击钻钻孔常出现卡钻、掉钻、塌孔等现象,造成钻孔桩成孔难度大、安全风险高、施工投入大、成桩质量控制难、不可预见风险多等问题。另外,若采用套管跟进,可防止塌孔,但目前套管下放均采用履带吊吊装,套管机下放,不但施工设备多而且程序多,既不经济,效率又低。

3.因此,现如今缺少一种复杂地层旋挖钻进钢套管配合的成孔方法,通过在旋挖钻机上设置套管下放动力件,既能实现旋挖钻的施工,又能通过套管下放动力件实现钢套管的跟进下放,有效地适应复杂地层的钻孔桩成孔,所需的施工设备小,设备利用率高,成孔速度快,施工效率高,且成本低。

技术实现要素:

4.本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种复杂地层旋挖钻进钢套管配合的成孔方法,其方法步骤简单设计合理,通过在旋挖钻机上设置套管下放动力件,既能实现旋挖钻的施工,又能通过套管下放动力件实现钢套管的跟进下放,有效地适应复杂地层的钻孔桩成孔,所需的施工设备小,设备利用率高,成孔速度快,施工效率高,且成本低。

5.为解决上述技术问题,本发明采用的技术方案是:一种复杂地层旋挖钻进钢套管配合的成孔方法,其特征在于,该方法包括以下步骤:

6.步骤一、平整施工场地及测放桩位:

7.步骤101、对待施工地区的障碍物进行清除和平整,以使待施工地区的地表保持在同一标高;其中,待施工地区从上到下包括上部地层和下部岩溶地层;

8.步骤102、依据施工设计图,在待施工地区的地表区域测放桩位;

9.步骤二、吊装架的制作:

10.制作吊装架;

11.步骤三、上部地层旋挖钻机的钻进及钢套管的跟进下放:

12.步骤301、旋挖钻机中动力头的底部安装套管下放动力件;其中,所述套管下放动力件为中空结构;其中,旋挖钻机中滑移架和动力头连接;

13.步骤302、挖钻机的钻进及第一节钢套管的施工,具体过程如下:

14.步骤3021、旋挖钻机中钻杆穿过动力头和套管下放动力件的底部安装旋挖斗,操作旋挖钻机上滑移架沿桅杆竖向下降,同时动力头旋转带动钻杆旋转,以使钻杆边旋转边

下降带动旋挖斗在桩位进行第1段旋挖,形成第1段钻孔;其中,第1段钻孔的深度小于第一节钢套管的长度;

15.步骤3022、旋挖钻机通过吊装架起吊第一节钢套管,并将第一节钢套管下放至第1段钻孔中;

16.步骤3023、将第一节钢套管的顶端和套管下放动力件连接,且第一节钢套管、钻杆和所述第1段钻孔同轴布设;

17.步骤3024、操作滑移架沿桅杆竖向下降,滑移架竖向下降和竖动力头旋转通过钻杆带动旋挖斗旋挖,同时滑移架竖向下降和竖动力头旋转通过套管下放动力件带动所述第一节钢套管沿第1段钻孔旋转切割竖向下放,直至第一节钢套管的顶部距桩位所处待施工地区地表的高度为30cm~50cm,完成第一节钢套管的安装;

18.步骤3025、拆除第一节钢套管和套管下放动力件的连接;

19.步骤3026、然后操作旋挖钻机上滑移架沿桅杆竖向上升,则动力头通过钻杆带动旋挖斗向上移动,直至旋挖斗提出第一节钢套管进行倒土;

20.步骤303、挖钻机的钻进及第i节钢套管的施工,具体过程如下:

21.步骤3031、操作滑移架沿桅杆竖向下降,同时动力头旋转带动钻杆旋转,以使钻杆边旋转边下降带动旋挖斗在桩位进行第i段旋挖,形成第i段钻孔;其中,第i段钻孔的深度小于第i节钢套管的长度;

22.步骤3032、旋挖钻机通过吊装架起吊第i节钢套管,并将第i节钢套管下放至第i

‑

1节钢套管顶部,且第i节钢套管的底部和第i

‑

1节钢套管的顶部连接;其中,i为正整数,且i≥2;

23.步骤3033、将第i节钢套管的顶端和套管下放动力件连接,且第i节钢套管、钻杆和所述第i段钻孔同轴布设;

24.步骤3034、操作滑移架沿桅杆竖向下降,滑移架竖向下降和竖动力头旋转通过钻杆带动旋挖斗旋挖,同时滑移架竖向下降和竖动力头旋转通过套管下放动力件带动第i节钢套管沿第i段钻孔旋转切割竖向下放,直至第i节钢套管的顶部距桩位所处待施工地区地表的高度为30cm~50cm,完成第i节钢套管的跟进下放;

25.步骤3035、拆除第i节钢套管和套管下放动力件的连接;

26.步骤3036、然后操作旋挖钻机上滑移架沿桅杆竖向上升,则动力头通过钻杆带动旋挖斗向上移动,直至旋挖斗提出第i节钢套管进行倒土;

27.步骤3037、第一节钢套管至第i节钢套管记作已安装钢套管,并给已安装钢套管中注入护壁泥浆,直至护壁泥浆的液面和待施工地区的地表相齐平;

28.步骤304、多次重复步骤303,进行下一节钢套管的跟进下放;

29.步骤四、下部岩溶地层中旋挖钻机的钻进及钢套管的跟进下放:

30.步骤401、当已安装钢套管中的护壁泥浆流失,护壁泥浆的液面下降,说明进入岩溶地层中第一层溶洞;其中,岩溶地层从上至下依次划分为第一层溶洞,第一个岩层,第二层溶洞,第二个岩层,...,第j层溶洞,第j层个岩层,...;其中,j为正整数;

31.步骤402、当已安装钢套管中的护壁泥浆的液面下降时,如果套管下放动力件连接有钢套管,则将当前的钢套管和套管下放动力件连接断开,执行步骤403;如果套管下放动力件未连接有钢套管,执行步骤403;

32.步骤403、操作滑移架沿桅杆竖向上升,同时动力头通过钻杆带动旋挖斗向上移动,直至旋挖斗提出已安装钢套管;

33.步骤404、已安装钢套管中的护壁泥浆流失完后,通过已安装钢套管注入回填土,直至给已安装钢套管中注入纤维护壁泥浆,纤维护壁泥浆不流失;

34.步骤405、操作旋挖钻机上滑移架沿桅杆竖向下降,同时动力头通过钻杆带动旋挖斗向下移动,直至旋挖斗伸入已安装钢套管;

35.步骤406、按照步骤303所述的方法,操作当前的钢套管旋转切割竖向下放,直至当前的钢套管的顶部距桩位所处待施工地区地表的高度为30cm~50cm,完成当前的钢套管的跟进下放;

36.步骤407、在下一节钢套管跟进下放的过程中,当已安装钢套管中的护壁泥浆的液面下降时,按照步骤402至步骤406所述的方法,完成下一节钢套管的跟进下放;否则,按照步骤303所述的方法,完成下一节钢套管的跟进下放;其中,给已安装钢套管中注入纤维护壁泥浆,直至纤维护壁泥浆的液面和待施工地区的地表相齐平;

37.步骤408、多次重复步骤407,直至已安装钢套管的底部穿过第一层溶洞伸入第一个岩层;

38.步骤409、在已安装钢套管的底部穿过第一层溶洞伸入第一个岩层的过程中,当已安装钢套管的底部无法旋转切割竖向下放时,则执行步骤40a至步骤40c;否则,执行步骤40d;

39.步骤40a、将当前的钢套管和套管下放动力件连接断开;然后操作滑移架沿桅杆竖向下降,滑移架竖向下降和竖动力头旋转通过钻杆带动旋挖斗旋挖,当已安装钢套管中的护壁泥浆流失,护壁泥浆的液面下降,说明进入第二层溶洞;

40.步骤40b、已安装钢套管中的纤维护壁泥浆流失完后,通过已安装钢套管先回填碎石,后通过导管伸入已安装钢套管的底部灌注c20混凝土,直至已安装钢套管中注入纤维护壁泥浆,纤维护壁泥浆不发生流失;

41.步骤40c、重复步骤405至步骤408所述的方法,直至已安装钢套管的底部穿过第二层溶洞伸入第二个岩层;

42.步骤40d、重复步骤406至步骤407所述的方法,直至已安装钢套管的底部穿过第二层溶洞伸入第二个岩层;

43.步骤40e、按照步骤409至步骤40d所述的方法,以使已安装钢套管的底部穿过第j层溶洞伸入第j个岩层,直至钢套管配合成孔的深度满足钻孔桩成孔设计深度,则完成钻孔桩成孔的施工。

44.上述的一种复杂地层旋挖钻进钢套管配合的成孔方法,其特征在于:步骤302中第一节钢套管的顶部设置有上连接部,所述第一节钢套管的底部设置有多个沿周向侧壁均布的切割齿牙,所述切割齿牙的横截面从上至下逐渐减少;

45.步骤303中所述第i节钢套管的顶部设置有上连接部,所述第i节钢套管的底部设置有下连接部,所述上连接部上设置有上连接孔和上定位卡槽,所述下连接部上设置有下连接孔和下定位凸块,所述下连接部的外径小于第i节钢套管的外径,所述下连接部的内径和第i节钢套管的内径相同,以使下连接部和第i节钢套管的底部连接处形成外台阶部;所述上连接部的外径和第i节钢套管的外径相同,所述上连接部的内径大于第i节钢套管的内

径,以使上连接部和第i节钢套管的顶部连接处形成内台阶部。

46.上述的一种复杂地层旋挖钻进钢套管配合的成孔方法,其特征在于:步骤3032中第i节钢套管的底部和第i

‑

1节钢套管的顶部连接,具体过程如下:

47.步骤a01、操作第i节钢套管下放至第i

‑

1节钢套管的顶部,直至第i节钢套管伸入第i

‑

1节钢套管中到位;其中,第i节钢套管中的下连接部的外侧壁和第i

‑

1节钢套管的上连接部的内侧壁贴合,且下定位凸块卡入上定位卡槽中;

48.步骤a02、在第i钢套管的各个下连接孔和第i

‑

1节钢套管的各个上连接孔中穿设连接螺母,并在连接螺母中穿设连接螺栓;其中,连接螺栓的伸入端不凸于第i节钢套管和第一节钢套管的内侧壁,所述连接螺栓的外端设置有工具安装孔,完成第i节钢套管的底部和第i

‑

1节钢套管的顶部连接。

49.上述的一种复杂地层旋挖钻进钢套管配合的成孔方法,其特征在于:步骤二中吊装架包括两个平行布设的吊架横梁和两个平行布设且位于吊架横梁上的第一纵梁,两个第一纵梁之间的长度和两个吊耳之间的长度相适应;任一第一纵梁端部和吊架横梁端部呈十字布设,以使第一纵梁端部和吊架横梁端部的连接处记作一个吊装点,两个吊架横梁之间设置有两个平行布设的第二纵梁,两个第二纵梁的间距小于两个第一纵梁的间距,任一个第二纵梁上设置有两个吊装孔。

50.上述的一种复杂地层旋挖钻进钢套管配合的成孔方法,其特征在于:步骤3022中旋挖钻机通过吊装架起吊第一节钢套管和步骤3032中旋挖钻机通过吊装架起吊第i节钢套管的方法均相同,具体如下:

51.步骤ⅰ、操作旋挖钻机上滑移架沿桅杆竖向上升,同时动力头通过钻杆带动旋挖斗向上移动,直至旋挖斗提出已安装钢套管;并操作旋挖钻机上的滑移架偏离已安装钢套管;

52.步骤ⅱ、在滑移架外侧壁对称布设的两个吊耳的吊孔中分别穿设第一钢丝绳,并将两个第一钢丝绳的两端分别穿过吊装点并用钢丝绳卡固定;其中,吊装架呈水平状态布设;

53.步骤ⅲ、将第二钢丝绳的一端穿过吊装孔并设置上钢丝绳卡固连,将第二钢丝绳的另一端穿过第一节钢套管或者第i节钢套管中上连接孔并用下钢丝绳卡固连;

54.步骤ⅳ、操作旋挖钻机中的滑移架沿桅杆竖向上升,滑移架竖向上升通过第一钢丝绳和第二钢丝绳带动第一节钢套管或者第i节钢套管起吊,直至第一节钢套管或者第i节钢套管的底部和已安装钢套管的顶部相齐平;

55.步骤

ⅴ

、操作旋挖钻机中的滑移架移动,直至第二钢丝绳起吊的第一节钢套管和第1段钻孔的中心线重合或者第i节钢套管和已安装钢套管的中心线重合;

56.步骤

ⅵ

、操作旋挖钻机中的滑移架沿桅杆竖向下降,滑移架竖向下降通过第一钢丝绳和第二钢丝绳带动第一节钢套管或者第i节钢套管竖向下降,直至第一节钢套管下放至第1段钻孔中或者第i钢套管伸入第i

‑

1钢套管中到位。

57.上述的一种复杂地层旋挖钻进钢套管配合的成孔方法,其特征在于:步骤三中所述套管下放动力件包括从下至上一次成型的第一段筒、第二段筒、第三段筒、第四段筒和第五段筒,所述第一段筒的外径和第三段筒的外径相同,所述第二段筒的外径大于第一段筒的外径,所述第四段筒的外径由下至上逐渐减小,所述第五段筒的外径和第四段筒的最小外径相同,所述第五段筒伸入动力头底部内,且所述第五段筒和动力头的底部通过螺栓连

接,所述第三段筒上设置有通孔;

58.步骤3023中将第一节钢套管的顶端和套管下放动力件连接和步骤3033中将第i节钢套管的顶端和套管下放动力件连接的方法均相同,具体过程如下:

59.步骤b01、在第一段筒上设置各个底部连接孔;

60.步骤b02、在各个底部连接孔和第一节钢套管或者第i节钢套管中的上连接孔中穿设连接螺母,并在连接螺母中穿设连接螺栓;其中,连接螺栓的伸入端不凸于第一段筒的内侧壁,所述连接螺栓的外端设置有工具安装孔,完成第一段筒和第一节钢套管或者第i节钢套管的连接。

61.上述的一种复杂地层旋挖钻进钢套管配合的成孔方法,其特征在于:步骤404中回填土由粘土、膨润土和纤维素组成,且粘土:膨润土:纤维素的质量百分比分别为(70%~85%):(10%~20%):(5%~10%);

62.纤维护壁泥浆由水、膨润土、粘土、火碱和纤维素组成,且水、膨润土:粘土:火碱:纤维素的质量比分别为1000:(100~120):(10~30):(2.5~4):0.6;

63.步骤40b中碎石的粒径小于25mm。

64.本发明与现有技术相比具有以下优点:

65.1、本发明复杂地层旋挖钻进钻孔桩成孔的施工方法步骤简单、实现方便且操作简便,确保钻孔桩成孔质量好。

66.2、本发明复杂地层旋挖钻进钻孔桩成孔的施工方法操作简便且使用效果好,首先平整施工场地及测放桩位,其次进行吊装架的制作,然后进行上部地层旋挖钻机的钻进及钢套管的跟进下放和下部岩溶地层中旋挖钻机的钻进及钢套管的跟进下放,它可以解决岩溶地层反复塌孔,钻进速度慢的问题,适用于复杂岩溶地层百米超长钻孔桩钻孔施工。

67.3、本发明所采用的吊装架,是为了通过第一钢丝绳与吊装架连接,然后通过第二钢丝绳与第一节钢套管或者第i节钢套管连接,从而实现第一节钢套管和第i节钢套管的吊装,且避免第一节钢套管或者第i节钢套管吊装过程中造成套管下放动力件的碰触损坏。

68.4、本发明所采用的套管下放动力件,通过套管下放动力件和动力头的底部连接,从而将动力头的动力传递至套管下放动力件,套管下放动力件旋转带动第一节钢套管和第i节钢套管旋转切割竖向下放,从而实现钢套管的跟进下放。

69.5、本发明所采用的第一节钢套管的底部设置切割齿牙,第i节钢套管的顶部设置有上连接部,第i节钢套管的底部设置有下连接部,从而便于通过切割齿牙进行整体套管的旋转切割下方,通过设置上连接部和下连接部便于相邻两个钢套管的连接。

70.6、本发明下部岩溶地层中钢套管的跟进下放通过多层溶洞和岩层时,能根据钢套管无法旋转切割竖向下放,从而通过回填土或者碎石和c20混凝土对多个溶洞的孔洞进行封堵,便于根据实际情况施工,从而提高了施工质量。

71.综上所述,本发明方法步骤简单设计合理,通过在旋挖钻机上设置套管下放动力件,既能实现旋挖钻的施工,又能通过套管下放动力件实现钢套管的跟进下放,有效地适应复杂地层的钻孔桩成孔,所需的施工设备小,设备利用率高,成孔速度快,施工效率高,且成本低。

72.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

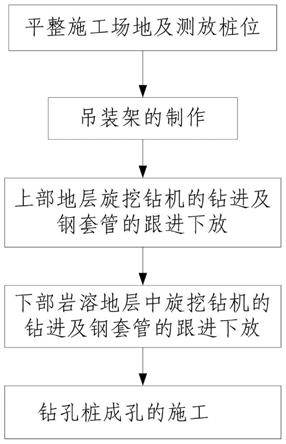

73.图1为本发明的施工结构示意图。

74.图2为本发明吊装架和第一节钢套管的吊装示意图。

75.图3为本发明第一节钢套管的结构示意图。

76.图4为本发明第i节钢套管的结构示意图。

77.图5为本发明相邻两节钢套管的连接示意图。

78.图6为本发明吊装架的结构示意图。

79.图7为本发明的流程框图。

80.附图标记说明:

[0081]1‑

第一节钢套管;

ꢀꢀꢀꢀꢀꢀꢀ1‑1‑

上连接部;

ꢀꢀꢀꢀꢀꢀ1‑1‑1‑

上连接孔;

[0082]1‑1‑2‑

上定位卡槽;

ꢀꢀꢀꢀꢀ1‑2‑

下连接部;

ꢀꢀꢀꢀꢀꢀ1‑2‑1‑

下连接孔;

[0083]1‑2‑2‑

下定位凸块;

ꢀꢀꢀꢀꢀ2‑

旋挖斗;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ3‑

吊装架;

[0084]3‑1‑

吊架横梁;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ3‑2‑

第一纵梁;

ꢀꢀꢀꢀꢀꢀ3‑3‑

第二纵梁;

[0085]3‑4‑

吊装孔;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ4‑

套管下放动力件;

ꢀꢀ4‑1‑

第一段筒;

[0086]4‑1‑1‑

底部连接孔;

ꢀꢀꢀꢀꢀ4‑2‑

第二段筒;

ꢀꢀꢀꢀꢀꢀ4‑3‑

第三段筒;

[0087]4‑3‑1‑

通孔;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ4‑4‑

第四段筒;

ꢀꢀꢀꢀꢀꢀ4‑5‑

第五段筒;

[0088]5‑1‑

吊耳;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ5‑2‑

吊孔;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ5‑3‑

第一钢丝绳;

[0089]5‑4‑

钢丝绳卡;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ6‑1‑

第二钢丝绳;

ꢀꢀꢀꢀ6‑2‑

下钢丝绳卡;

[0090]6‑3‑

上钢丝绳卡;

ꢀꢀꢀꢀꢀꢀꢀ7‑

动力头;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ8‑

滑移架;

[0091]9‑

桅杆;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

‑

钻杆;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

‑

具体实施方式

[0092]

如图1至图7所示的一种复杂地层旋挖钻进钢套管配合的成孔方法,包括以下步骤:

[0093]

步骤一、平整施工场地及测放桩位:

[0094]

步骤101、对待施工地区的障碍物进行清除和平整,以使待施工地区的地表保持在同一标高;其中,待施工地区从上到下包括上部地层和下部岩溶地层;

[0095]

步骤102、依据施工设计图,在待施工地区的地表区域测放桩位;

[0096]

步骤二、吊装架的制作:

[0097]

制作吊装架3;

[0098]

步骤三、上部地层旋挖钻机的钻进及钢套管的跟进下放:

[0099]

步骤301、旋挖钻机中动力头7的底部安装套管下放动力件4;其中,所述套管下放动力件4为中空结构;其中,旋挖钻机中滑移架8和动力头7连接;

[0100]

步骤302、挖钻机的钻进及第一节钢套管1的施工,具体过程如下:

[0101]

步骤3021、旋挖钻机中钻杆10穿过动力头7和套管下放动力件4的底部安装旋挖斗2,操作旋挖钻机上滑移架8沿桅杆9竖向下降,同时动力头7旋转带动钻杆10旋转,以使钻杆10边旋转边下降带动旋挖斗2在桩位进行第1段旋挖,形成第1段钻孔;其中,第1段钻孔的深度小于第一节钢套管1的长度;

[0102]

步骤3022、旋挖钻机通过吊装架3起吊第一节钢套管1,并将第一节钢套管1下放至

第1段钻孔中;

[0103]

步骤3023、将第一节钢套管1的顶端和套管下放动力件4连接,且第一节钢套管1、钻杆10和所述第1段钻孔同轴布设;

[0104]

步骤3024、操作滑移架8沿桅杆9竖向下降,滑移架8竖向下降和竖动力头7旋转通过钻杆10带动旋挖斗2旋挖,同时滑移架8竖向下降和竖动力头7旋转通过套管下放动力件4带动所述第一节钢套管1沿第1段钻孔旋转切割竖向下放,直至第一节钢套管1的顶部距桩位所处待施工地区地表的高度为30cm~50cm,完成第一节钢套管1的安装;

[0105]

步骤3025、拆除第一节钢套管1和套管下放动力件4的连接;

[0106]

步骤3026、然后操作旋挖钻机上滑移架8沿桅杆9竖向上升,则动力头7通过钻杆10带动旋挖斗2向上移动,直至旋挖斗2提出第一节钢套管1进行倒土;

[0107]

步骤303、挖钻机的钻进及第i节钢套管的施工,具体过程如下:

[0108]

步骤3031、操作滑移架8沿桅杆9竖向下降,同时动力头7旋转带动钻杆10旋转,以使钻杆10边旋转边下降带动旋挖斗2在桩位进行第i段旋挖,形成第i段钻孔;其中,第i段钻孔的深度小于第i节钢套管的长度;

[0109]

步骤3032、旋挖钻机通过吊装架3起吊第i节钢套管,并将第i节钢套管下放至第i

‑

1节钢套管顶部,且第i节钢套管的底部和第i

‑

1节钢套管的顶部连接;其中,i为正整数,且i≥2;

[0110]

步骤3033、将第i节钢套管的顶端和套管下放动力件4连接,且第i节钢套管、钻杆10和所述第i段钻孔同轴布设;

[0111]

步骤3034、操作滑移架8沿桅杆9竖向下降,滑移架8竖向下降和竖动力头7旋转通过钻杆10带动旋挖斗2旋挖,同时滑移架8竖向下降和竖动力头7旋转通过套管下放动力件4带动第i节钢套管沿第i段钻孔旋转切割竖向下放,直至第i节钢套管的顶部距桩位所处待施工地区地表的高度为30cm~50cm,完成第i节钢套管的跟进下放;

[0112]

步骤3035、拆除第i节钢套管和套管下放动力件4的连接;

[0113]

步骤3036、然后操作旋挖钻机上滑移架8沿桅杆9竖向上升,则动力头7通过钻杆10带动旋挖斗2向上移动,直至旋挖斗2提出第i节钢套管1进行倒土;

[0114]

步骤3037、第一节钢套管1至第i节钢套管记作已安装钢套管,并给已安装钢套管中注入护壁泥浆,直至护壁泥浆的液面和待施工地区的地表相齐平;

[0115]

步骤304、多次重复步骤303,进行下一节钢套管的跟进下放;

[0116]

步骤四、下部岩溶地层中旋挖钻机的钻进及钢套管的跟进下放:

[0117]

步骤401、当已安装钢套管中的护壁泥浆流失,护壁泥浆的液面下降,说明进入岩溶地层中第一层溶洞;其中,岩溶地层从上至下依次划分为第一层溶洞,第一个岩层,第二层溶洞,第二个岩层,...,第j层溶洞,第j层个岩层,...;其中,j为正整数;

[0118]

步骤402、当已安装钢套管中的护壁泥浆的液面下降时,如果套管下放动力件4连接有钢套管,则将当前的钢套管和套管下放动力件4连接断开,执行步骤403;如果套管下放动力件4未连接有钢套管,执行步骤403;

[0119]

步骤403、操作滑移架8沿桅杆9竖向上升,同时动力头7通过钻杆10带动旋挖斗2向上移动,直至旋挖斗2提出已安装钢套管;

[0120]

步骤404、已安装钢套管中的护壁泥浆流失完后,通过已安装钢套管注入回填土,

直至给已安装钢套管中注入纤维护壁泥浆,纤维护壁泥浆不流失;

[0121]

步骤405、操作旋挖钻机上滑移架8沿桅杆9竖向下降,同时动力头7通过钻杆10带动旋挖斗2向下移动,直至旋挖斗2伸入已安装钢套管;

[0122]

步骤406、按照步骤303所述的方法,操作当前的钢套管旋转切割竖向下放,直至当前的钢套管的顶部距桩位所处待施工地区地表的高度为30cm~50cm,完成当前的钢套管的跟进下放;

[0123]

步骤407、在下一节钢套管跟进下放的过程中,当已安装钢套管中的护壁泥浆的液面下降时,按照步骤402至步骤406所述的方法,完成下一节钢套管的跟进下放;否则,按照步骤303所述的方法,完成下一节钢套管的跟进下放;其中,给已安装钢套管中注入纤维护壁泥浆,直至纤维护壁泥浆的液面和待施工地区的地表相齐平;

[0124]

步骤408、多次重复步骤407,直至已安装钢套管的底部穿过第一层溶洞伸入第一个岩层;

[0125]

步骤409、在已安装钢套管的底部穿过第一层溶洞伸入第一个岩层的过程中,当已安装钢套管的底部无法旋转切割竖向下放时,则执行步骤40a至步骤40c;否则,执行步骤40d;

[0126]

步骤40a、将当前的钢套管和套管下放动力件4连接断开;然后操作滑移架8沿桅杆9竖向下降,滑移架8竖向下降和竖动力头7旋转通过钻杆10带动旋挖斗2旋挖,当已安装钢套管中的护壁泥浆流失,护壁泥浆的液面下降,说明进入第二层溶洞;

[0127]

步骤40b、已安装钢套管中的纤维护壁泥浆流失完后,通过已安装钢套管先回填碎石,后通过导管伸入已安装钢套管的底部灌注c20混凝土,直至已安装钢套管中注入纤维护壁泥浆,纤维护壁泥浆不发生流失;

[0128]

步骤40c、重复步骤405至步骤408所述的方法,直至已安装钢套管的底部穿过第二层溶洞伸入第二个岩层;

[0129]

步骤40d、重复步骤406至步骤407所述的方法,直至已安装钢套管的底部穿过第二层溶洞伸入第二个岩层;

[0130]

步骤40e、按照步骤409至步骤40d所述的方法,以使已安装钢套管的底部穿过第j层溶洞伸入第j个岩层,直至钢套管配合成孔的深度满足钻孔桩成孔设计深度,则完成钻孔桩成孔的施工。

[0131]

本实施例中,步骤302中第一节钢套管1的顶部设置有上连接部1

‑

1,所述第一节钢套管1的底部设置有多个沿周向侧壁均布的切割齿牙1

‑

3,所述切割齿牙1

‑

3的横截面从上至下逐渐减少;

[0132]

步骤303中所述第i节钢套管的顶部设置有上连接部1

‑

1,所述第i节钢套管的底部设置有下连接部1

‑

2,所述上连接部1

‑

1上设置有上连接孔1

‑1‑

1和上定位卡槽1

‑1‑

2,所述下连接部1

‑

2上设置有下连接孔1

‑2‑

1和下定位凸块1

‑2‑

2,所述下连接部1

‑

2的外径小于第i节钢套管的外径,所述下连接部1

‑

2的内径和第i节钢套管的内径相同,以使下连接部1

‑

2和第i节钢套管的底部连接处形成外台阶部;所述上连接部1

‑

1的外径和第i节钢套管的外径相同,所述上连接部1

‑

1的内径大于第i节钢套管的内径,以使上连接部1

‑

1和第i节钢套管的顶部连接处形成内台阶部。

[0133]

本实施例中,步骤3032中第i节钢套管的底部和第i

‑

1节钢套管的顶部连接,具体

过程如下:

[0134]

步骤a01、操作第i节钢套管下放至第i

‑

1节钢套管的顶部,直至第i节钢套管伸入第i

‑

1节钢套管中到位;其中,第i节钢套管中的下连接部1

‑

2的外侧壁和第i

‑

1节钢套管的上连接部1

‑

1的内侧壁贴合,且下定位凸块1

‑2‑

2卡入上定位卡槽1

‑1‑

2中;

[0135]

步骤a02、在第i钢套管的各个下连接孔1

‑2‑

1和第i

‑

1节钢套管的各个上连接孔1

‑1‑

1中穿设连接螺母15,并在连接螺母15中穿设连接螺栓16;其中,连接螺栓16的伸入端不凸于第i节钢套管和第一节钢套管1的内侧壁,所述连接螺栓16的外端设置有工具安装孔17,完成第i节钢套管的底部和第i

‑

1节钢套管的顶部连接。

[0136]

本实施例中,步骤二中吊装架3包括两个平行布设的吊架横梁3

‑

1和两个平行布设且位于吊架横梁3

‑

1上的第一纵梁3

‑

2,两个第一纵梁3

‑

2之间的长度和两个吊耳5

‑

1之间的长度相适应;任一第一纵梁3

‑

2端部和吊架横梁3

‑

1端部呈十字布设,以使第一纵梁3

‑

2端部和吊架横梁3

‑

1端部的连接处记作一个吊装点,两个吊架横梁3

‑

1之间设置有两个平行布设的第二纵梁3

‑

3,两个第二纵梁3

‑

3的间距小于两个第一纵梁3

‑

2的间距,任一个第二纵梁3

‑

3上设置有两个吊装孔3

‑

4。

[0137]

本实施例中,步骤3022中旋挖钻机通过吊装架3起吊第一节钢套管1和步骤3032中旋挖钻机通过吊装架3起吊第i节钢套管的方法均相同,具体如下:

[0138]

步骤ⅰ、操作旋挖钻机上滑移架8沿桅杆9竖向上升,同时动力头7通过钻杆10带动旋挖斗2向上移动,直至旋挖斗2提出已安装钢套管;并操作旋挖钻机上的滑移架8偏离已安装钢套管;

[0139]

步骤ⅱ、在滑移架8外侧壁对称布设的两个吊耳5

‑

1的吊孔5

‑

2中分别穿设第一钢丝绳5

‑

3,并将两个第一钢丝绳5

‑

3的两端分别穿过吊装点并用钢丝绳卡5

‑

4固定;其中,吊装架3呈水平状态布设;

[0140]

步骤ⅲ、将第二钢丝绳6

‑

1的一端穿过吊装孔3

‑

4并设置上钢丝绳卡6

‑

3固连,将第二钢丝绳6

‑

1的另一端穿过第一节钢套管1或者第i节钢套管中上连接孔1

‑1‑

1并用下钢丝绳卡6

‑

2固连;

[0141]

步骤ⅳ、操作旋挖钻机中的滑移架8沿桅杆9竖向上升,滑移架8竖向上升通过第一钢丝绳5

‑

3和第二钢丝绳6

‑

1带动第一节钢套管1或者第i节钢套管起吊,直至第一节钢套管1或者第i节钢套管的底部和已安装钢套管的顶部相齐平;

[0142]

步骤

ⅴ

、操作旋挖钻机中的滑移架8移动,直至第二钢丝绳6

‑

1起吊的第一节钢套管1和第1段钻孔的中心线重合或者第i节钢套管和已安装钢套管的中心线重合;

[0143]

步骤

ⅵ

、操作旋挖钻机中的滑移架8沿桅杆9竖向下降,滑移架8竖向下降通过第一钢丝绳5

‑

3和第二钢丝绳6

‑

1带动第一节钢套管1或者第i节钢套管竖向下降,直至第一节钢套管1下放至第1段钻孔中或者第i钢套管伸入第i

‑

1钢套管中到位。

[0144]

本实施例中,步骤三中所述套管下放动力件4包括从下至上一次成型的第一段筒4

‑

1、第二段筒4

‑

2、第三段筒4

‑

3、第四段筒4

‑

4和第五段筒4

‑

5,所述第一段筒4

‑

1的外径和第三段筒4

‑

3的外径相同,所述第二段筒4

‑

2的外径大于第一段筒4

‑

1的外径,所述第四段筒4

‑

4的外径由下至上逐渐减小,所述第五段筒4

‑

5的外径和第四段筒4

‑

4的最小外径相同,所述第五段筒4

‑

5伸入动力头7底部内,且所述第五段筒4

‑

5和动力头7的底部通过螺栓11连接,所述第三段筒4

‑

3上设置有通孔4

‑3‑

1;

[0145]

步骤3023中将第一节钢套管1的顶端和套管下放动力件4连接和步骤3033中将第i节钢套管的顶端和套管下放动力件4连接的方法均相同,具体过程如下:

[0146]

步骤b01、在第一段筒4

‑

1上设置各个底部连接孔4

‑1‑

1;

[0147]

步骤b02、在各个底部连接孔4

‑1‑

1和第一节钢套管1或者第i节钢套管中的上连接孔1

‑1‑

1中穿设连接螺母15,并在连接螺母15中穿设连接螺栓16;其中,连接螺栓16的伸入端不凸于第一段筒4

‑

1的内侧壁,所述连接螺栓16的外端设置有工具安装孔17,完成第一段筒4

‑

1和第一节钢套管1或者第i节钢套管的连接。

[0148]

本实施例中,步骤404中回填土由粘土、膨润土和纤维素组成,且粘土:膨润土:纤维素的质量百分比分别为(70%~85%):(10%~20%):(5%~10%);

[0149]

纤维护壁泥浆由水、膨润土、粘土、火碱和纤维素组成,且水、膨润土:粘土:火碱:纤维素的质量比分别为1000:(100~120):(10~30):(2.5~4):0.6;

[0150]

步骤40b中碎石的粒径小于25mm。

[0151]

本实施例中,第1段钻孔的深度是第一节钢套管1的长度1/2~2/3,第i段钻孔的深度是第i节钢套管的长度5/8~6/8。

[0152]

本实施例中,上部地层为富水地层。

[0153]

本实施例中,所述第一节钢套管1的长度为3m,所述第一节钢套管1的内径为1.25m,所述第一节钢套管1的壁厚为4cm。

[0154]

本实施例中,所述第i节钢套管的长度为4m,所述第i节钢套管的内径为1.25m,所述第i节钢套管的壁厚为4cm;

[0155]

本实施例中,实际使用时,根据钻孔桩成孔设计深度调整最后一节钢套管的长度。

[0156]

本实施例中,实际使用时,第一节钢套管1和第i节钢套管采用q235钢板制作。

[0157]

综上所述,本发明方法步骤简单设计合理,通过在旋挖钻机上设置套管下放动力件,既能实现旋挖钻的施工,又能通过套管下放动力件实现钢套管的跟进下放,有效地适应复杂地层的钻孔桩成孔,所需的施工设备小,设备利用率高,成孔速度快,施工效率高,且成本低。

[0158]

以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本发明技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1