一种地表沟谷径流下煤层局部充填减损开采方法

本发明属于煤炭开采技术领域,涉及一种生态脆弱煤矿区地表沟谷径流下压煤、减少地表水体、含隔水层破坏的局部充填减损开采方法。

背景技术:

我国西部地区煤炭资源赋存条件特殊,处于干旱-半干旱带沙漠-黄土覆盖的地区,区内水资源普遍匮乏且蒸发量大于降雨量,地表植被稀少,生态脆弱。近年来煤炭资源大规模机械化集中高强度开采,引发了煤层上覆含(隔)水层破坏、地面裂缝、地面塌陷、地下水位下降、河沙减少、水土流失、生态退化等一系列矿山生态环境和地质灾害问题。

西部矿区地表多为黄土峁梁地貌,沟谷纵横,在起伏变化大且有季节性充水的沟谷下采煤过程中,覆岩内部上行和下行裂隙破坏隔水层,贯通沟谷与工作面顶板涌水通道,易造成接受大气降水形成的沟谷地表径流水体随贯穿至沟谷底部的导水裂隙带涌入工作面,将严重威胁工作面安全生产。鉴于现有长壁机械化综采方式及部分保水开采方法的局限性,充填开采技术成为有效控制导水裂隙带高度,实现生态脆弱区煤层保水开采的重要方法之一。

然而,全部充填技术虽能有效降低地表下沉和提高煤炭回收率,但因其成本较高而受到很大限制;部分充填技术一般通过对覆岩离层注浆、充填及部分煤柱支撑覆岩来控制地表沉陷,由于离层位置确定、地表注浆与开采优化问题在西部煤炭开发中大规模应用仍存在较大难度。

技术实现要素:

针对上述背景技术存在的缺陷或不足,本发明的目的在于提供一种方法简单、推进快速、成本较低的地表沟谷径流下煤层局部充填减损开采方法。

本发明的目的是通过以下技术方案来实现的。

一种地表沟谷径流下煤层局部充填减损开采方法,包括如下步骤:

一种地表沟谷径流下煤层局部充填减损开采方法,包括:

根据矿区工程地质与开采技术基础资料,确定综合机械化工作面导水裂隙带高度,利用类比法或大井法预测最大、最小涌水量,并对隔水层破坏程度及突水危险性进行预测;

依据综采工作面数值仿真结果,确定过沟谷前最近局部充填开采、过沟谷后正常开采位置,采用地表沟谷径流下煤层三段式局部充填减损开采方案,间隔布置柔模垛式充填体,确定局部充填开采条件下充填关键技术参数;

根据工作面实时涌水量、地下水长观测孔水位、地表裂隙分布特征观测结果,实施地表沟谷径流下煤层三段式局部充填减损开采方案(阶段划分为a、b、c距离)及充填关键技术参数(间排距n、m等)优化调整;

重复地表沟谷径流下煤层三段式局部充填减损开采方案,直至完成整个地表沟谷径流条件下煤层安全高效开采。

优选的,矿区工程地质与开采技术基础资料包括沟谷径流下地表沟谷深度、隔水土层厚度、矿井水文地质与开采技术条件和工作面综合柱状基础资料。

优选的,对隔水层破坏程度及突水危险性进行预测为:导水裂隙带发育高度达到红土隔水层,破坏隔水层岩层,当工作面正常回采至地表沟谷径流位置时将造成工作面涌水量剧增,具有强突水危险性,必须采取留设煤柱或充填减损开采的方法。

优选的,局部充填开采条件下充填关键技术参数包括采空区垛式充填体强度、尺寸和间排距。

优选的,地表沟谷径流下煤层三段式局部充填减损开采方案,包括:

第一阶段,工作面正常回采:

工作面开切眼后,按照正常综合机械化开采工作面布置采煤机、刮板输送机和液压支架主要设备正常回采,充填专用式液压支架后尾梁收回作为一般支撑掩护式液压支架使用;按照综合机械化开采工艺正常回采,以及全部垮落法管理顶板;

第二阶段,采空区局部充填减损开采工艺:

a.在地面建立充填材料制备混装站,充填材料到达充填区域,完成井上下充填方案及系统配置;

b.采用采煤机割煤前间隔布置柔模垛式充填体,包括悬挂金属网、采煤机割煤、布置充填袋,料浆充填,凝固后形成垛式充填体支撑采空区顶板,向前移架,完成一个局部充填循环;

c.重复割煤、移架、充填专用式液压支架后方挂金属网、布置充填袋、充填的工艺循环,直至完全通过地表沟谷范围;

第三阶段,综采工作面正常回采:

工作面充填专用式液压支架后尾梁收回作为一般支撑掩护式液压支架使用,按照综合机械化开采工作面进行布置并正常回采,全部垮落法管理顶板。

第一阶段回采时,综采工作面支架由充填专用式液压支架和一般支撑掩护式液压支架组成,充填专用式液压支架间隔布置,充填专用式液压支架的尾梁回收当作一般支撑掩护式液压支架使用,按照综采回采工艺回采。

第二阶段回采时,采煤机割煤后,一般支撑掩护式液压支架移架,将充填专用式液压支架尾梁升起,在充填式支架后方逐一布置加筋纤维柔模充填袋进行局部充填;在采空区形成预制加筋纤维柔模垛式充填体支撑顶板,完成一个局部充填循环。

第三阶段回采时,充填专用式液压支架的尾梁回收当作一般支撑掩护式液压支架使用,按照综采回采工艺正常回采。

当工作面开采至过沟谷前一定距离时,采用第二阶段井上下充填方案及系统配置方案;当工作面开采至过地表径沟谷流下煤层后,采用第三阶段实施综采工作面正常回采。

本发明具有以下有益效果:

1)预先设计地表沟谷径流下煤层“三段式”局部充填减损开采方法,仅在沟谷径流下部分区域实施局部充填开采,在采空区间隔布置柔模垛式充填体,可以在保障沟谷隔水层稳定的前提下,避免工作面整体推进速度和产量大幅度减低;

2)通过布置较少充填专用式液压支架,节约了充填工作面装备投入;采空区局部充填减少了充填材料用量,减少了充填工艺时间,降低了充填成本;

3)采用局部垛式充填体支撑了顶板,置换了沟谷径流下煤柱,提高了地表沟谷径流下工作面采出率,保障了地表沟谷径流条件下煤层高效开采。

附图说明

图1为本发明地层产状、开采阶段划分示意图;

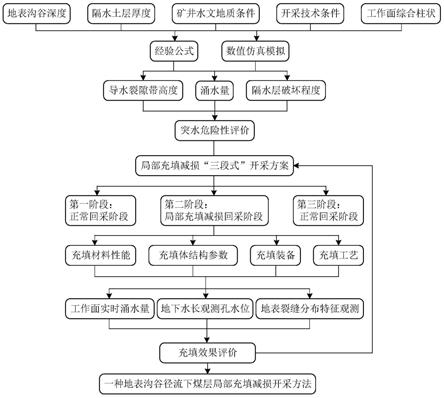

图2为本发明工艺流程图;

图3为本发明工作面三阶段划分原理图;

图4-a、图4-b为第二阶段顶板力学模型示意图;

图5为本发明工作面布置图;

图6为本发明充填系统组成示意图;图6-a为地面充填材料混装系统示意图;图6-b为充填材料制备系统示意图;图6-c为工作面充填系统示意图;

图7为本发明充填专用式液压支架架型及充填工艺示意图;图7-a为充填专用式液压支架(普通回采工作状态);图7-b为充填专用式液压支架(充填工作状态);图7-c为第二阶段充填专用式液压支架第n步工艺示意图(充料中);图7-d为第二阶段充填专用式液压支架第n步工艺示意图(充料结束后);图7-e为第二阶段充填专用式液压支架第n+1步工艺示意图(充料中)。

附图标记说明:

1-充填材料制备混装站;2-运输系统;3-井下刮板上料机;4-井下充填料浆制备机;5-井下输送泵;6-充填输送管;7-加筋纤维柔模充填袋;8-充填接口;9-回风巷道;10-进风巷道;11-采煤机;12-刮板输送机;13-充填专用式液压支架;14-一般支撑掩护式支架;15-金属网;16-充填操作台;17-立柱;18-尾梁;19-顶梁。

具体实施方式

下面结合附图和实施例对发明作进一步的详细说明,但并不作为对发明做任何限制的依据。

如图2所示,本发明提供的地表沟谷径流下煤层局部充填减损开采方法,包括如下步骤:

步骤1,根据西部矿区地表沟谷深度、隔水土层厚度、矿井水文地质与开采技术条件、工作面综合柱状等基础资料,利用经验公式和数值仿真方法,分析确定综合机械化工作面导水裂隙带高度及涌水量,并对隔水层破坏程度及突水危险性进行预测。

在本实施例中,工作面煤层埋深h为82.2m,采高∑m为4.0m,工作面倾向长度l1为200m,推进长度l2为2000m,推进速度d为8m/d;地表沟谷宽度l3约为300m,深度约为32m,隔水土层岩性为粉质黏土,松散-较致密,厚度4.8m(见图1)。

工作面回采过程中,根据地表沟谷宽度约为500m、深度约为32m、隔水土层厚度4.8m、矿井水文地质与开采技术条件、工作面综合柱状(见图1)等基础地质资料,利用经验公式和数值仿真方法,分析计算所述工作面导水裂隙带高度、涌水量,对突水危险性进行综合评价预测。

导水裂隙带高度计算:

根据工作面地层产状图(见图1),工作面累计采高∑m为4.0m,覆岩属于中硬岩层,红土隔水层距煤层41.4m,计算得到导水裂隙带高度hd为34.4~45.6m。导水裂隙带发育高度达到红土隔水层,破坏隔水层岩层,当工作面正常回采至地表沟谷径流位置时将造成工作面涌水量剧增,具有强突水危险性;

大井法工作面涌水量计算:

式中,∑m为工作面累计采高,m;k为渗透系数,m/d;hs为水柱高度,m;h为水位至隔水层水柱高度,m;m为水位高度,m;r0为“大井”影响半径,m;r0为“大井”半径,m。

根据工程地质与水文地质参数,采用大井法经验公式计算得到该工作面正常涌水量为784.5m3/h,最大涌水量为1504.3m3/h,必须采取留设煤柱或充填减损开采的方法。

步骤2,依据工作面工程地质条件,综合确定过沟谷前最近局部充填开采、过沟谷后正常开采位置,确定工作面“三段式”局部充填减损开采方案,确定局部充填开采条件下采空区垛式充填体强度、尺寸及间排距等关键技术参数,以及每一阶段走向推进具体尺寸。

工作面地表移动变形(见图1)预计:

主要影响半径r:

下沉ωmax:

ωmax=mηcosα;

倾斜imax:

曲率kmax:

水平变形εmax:

水平移动umax:

umax=bωmax;

式中:tanβ为主要影响角正切,取1.7(中硬覆岩);η为下沉系数,取0.7(中硬覆岩);α为煤层倾角,所述工作面为近水平煤层,取0°;b为水平移动系数,取0.25。

根据计算,工作面的主要影响半径r=48.35m、下沉值ωmax=2800mm、倾斜值imax=57.91mm/m、曲率kmax=±1.821×10-3m、水平变形εmax=±22.006mm/n、水平移动umax=700mm;发现开采对地表的影响非常显著;顶板岩层发生变形、破坏、移动,三带发育直接影响到地表,严重破坏上覆岩层的原岩力学平衡环境,因此工作面应采用“三段式”局部充填减损开采方法。

工作面第二阶段局部充填区走向推进长度b依据主要影响半径r确定(见图1、图2),计算如下式:

b=l3+2r=300+2×48.35m=396.7m

综上,从安全角度出发,第二阶段局部充填区走向推进长度b取400m,第一、三阶段常规开采区走向推进长度a、c根据应根据第二阶段局部充填区走向推进长度b、工作面切眼、停采线设计位置而定。

在工作面准备阶段,根据“三段式”局部充填减损开采方法的要求,在工作面切眼形成以后,根据工作面长度和开采技术参数,选择布置合适型号、数量的充填专用式液压支架13和一般支撑掩护式液压支架14、采煤机11和刮板输送机12等工作面主要装备,同时确定采空区局部加筋纤维柔模充填袋走向排距m和倾向间距n。

工作面第二阶段顶板覆岩可视为一刚性板,建立力学模型如图4-a、图4-b所示,根据工作面倾向长度l1,按照四部一般支撑掩护式液压支架14+两部充填专用式液压支架13的布置方式规划,常见的液压支架架宽1.5m(可知n=6m),因此,所述工作面共布置4部端头支架、42部充填专用式液压支架13、84部一般支撑掩护式液压支架14。

加筋纤维柔模充填袋尺寸为3000mm×3000mm×4000mm,选用矿井常用充填混凝土材料,配比为水泥:河沙:石子:减水剂:水=1:0.82:1:0.0015:0.38,获得加筋纤维柔模充填体抗压强度为15~20mpa。

根据工作面沿倾斜方向建立受力平衡方程,假设充填体宽度为3m,间距n=6m,确定排距m的尺寸:

覆岩重力f1=γ×h×m

加筋纤维柔模充填体支撑力f2为(根据设计每组两部充填专用式液压支架13组成一个小型充填分站,因此单排布置的加筋纤维柔模充填体的数量为21):

f2=g×3m×3m×21

已知γ=25kn/m3,令f1=f2,此处抗压强度g取最小值15mpa,解得m=6.0105m,最终综合考虑后取m=6m。

步骤3,在综采工作面装备布置完成以后即可开始回采;

第一阶段,首先按照正常综合机械化开采工作面布置采煤机、刮板输送机12和液压支架等主要设备并正常回采,其中工作面液压支架由一般支撑掩护式液压支架和充填专用式液压支架组成,充填专用式液压支架间隔布置,第一阶段正常回采时充填专用式液压支架后尾梁收回作为一般支撑掩护式液压支架使用,按照综合机械化开采工艺正常回采,全部垮落法管理顶板;同时现场实时监测工作面顶板涌水量、地表沟谷裂隙发育特征以及地下水位变化情况。

第二阶段:当工作面开采至过沟谷前一定距离时,实施采空区局部充填减损开采工艺:第二阶段回采时,采煤机割煤后,一般支撑掩护式液压支架移架,将充填专用式液压支架尾梁升起提供充填工作空间,通过布置在巷道中的充填系统在充填式支架后方逐一布置加筋纤维柔模充填体进行局部充填,在采空区形成预制加筋纤维柔模垛式充填体支撑顶板,完成一个局部充填循环,直至第二阶段回采结束。

将工作面布置的充填专用式液压支架13的尾梁18回收当作一般支撑掩护式支架使用(见图7-a),并按照原综采设计方案的回采工艺推进即可。

a.充填系统主要包括:地面充填材料混装系统(见图6-a)、巷道内充填材料制备系统(见图6-b)、工作面充填系统(见图6-c)三部分。首先在地面建立充填材料制备混装站1,充填材料经由运输系统2、井下刮板上料机3、井下充填料浆制备机4、井下输送泵5、巷道输送管6、充填支架上充填管道到达充填支架后方若干个矩形充填区域,完成充填工作。

在工作面回采第一阶段末期,距第二阶段40m处(5个工作日),在第二阶段工作面回风巷道9侧布置并连接好井下刮板上料机3、井下充填料浆制备机4、井下输送泵5和充填输送管6(见图5),进风巷道10不需布置。

b.在工作面回采第一阶段结束前一个工作日,进行充填设备的组装与布置;首先,将工作面布置的充填专用式液压支架13尾梁18升起与顶梁19平行,使充填专用式液压支架13处于工作状态;其次,在液压支架13、一般支撑掩护式支架14上布置充填管道6,并在每组两部充填专用式液压支架13间布置充填接口8,并在充填专用式液压支架13尾部安装充填操作台16(见图7-b),在充填操作台16的立柱17上安装金属网15,待布置完成后检查参与充填工艺的设备,处于正常状态后进入下一步。

当工作面开采至过沟谷前一定距离时,实施采空区局部充填减损开采工艺(第二阶段)。在工作面开始回采第二阶段时,当采煤机11割煤后,工作面充填专用式液压支架13、一般支撑掩护式支架14向前推移过程中,在每一部充填专用式液压支架13后方的顶板上预先悬挂金属网15以及在金属网15下布置预制加筋纤维柔模充填袋7;并及时打开井下充填输送泵5,充填料浆经输送管6、充填专用式液压支架13上充填接口8进入预制加筋纤维柔模充填袋7,料浆充满后封闭,完成一个局部充填循环;在工作面每推进6m后进行下一个充填循环(见图7-c、图7-d、图7-e),以此类推,在工作面推进后方采空区形成一个预制加筋纤维柔模垛式充填体支撑顶板;然后充填专用式液压支架向前移架,完成一个局部充填循环,直至采完第二阶段。

进一步,在工作面回采第二阶段的过程中,进行工作面实时涌水量、地下水长观孔水位、地表裂隙分布特征观测,并对地表沟谷径流下煤层“三段式”局部充填减损开采方案及充填关键技术参数进行优化调整,直至完成整个地表沟谷径流条件下煤层高效开采。

进一步,在工作面回采第二阶段结束后,首先,进行工作面充填材料制备、运输系统等设备的拆卸与回收;其次,将工作面布置的充填专用式液压支架13的尾梁18回收当作一般支撑掩护式液压支架使用(见图7-a)。

c.根据确定的加筋纤维柔模充填体布置间排距,重复割煤、移架、以及充填专用式液压支架后方挂金属网、布置充填袋、充填的工艺循环,直至完全通过地表沟谷范围,第二阶段采空区局部充填开采完成。

第三阶段:在工作面开始回采第三阶段时,按照原设计方案的回采工艺推进,工作面充填专用式液压支架后尾梁收回作为一般支撑掩护式液压支架使用,按照综合机械化开采工作面进行布置并正常回采,全部垮落法管理顶板。

根据工作面实时涌水量、地下水长观测孔水位、地表裂隙分布特征观测结果,对地表沟谷径流下煤层“三段式”局部充填减损开采方案及充填关键技术参数进行优化调整,重复步骤3,直至完成整个地表沟谷径流条件下煤层安全高效开采。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

- 还没有人留言评论。精彩留言会获得点赞!