一种半潜式开采设备的制作方法

本发明涉及海洋油气开采技术领域,特别涉及一种半潜式开采设备。

背景技术:

天然气水合物的开采受海洋环境影响,在开采过程中会遇到开采海域风大、浪高或者气候多变的情况,增大了天然气水合物的开采难度。

天然气水合物的开采设备浮在海面上,面对恶劣的工作环境,如果控制不当,极易造成天然气水合物分解出的气体发生泄漏,甚至诱发火灾和爆炸,不仅会危害到设备的生命,对工作人员的生命安全也构成极大威胁。

因此,如何降低海洋环境对开采设备的影响,降低天然气水合物开采对设备和工作人员带来的风险,成为本领域技术人员亟待解决的技术问题。

技术实现要素:

有鉴于此,本发明提供了一种半潜式开采设备,以降低海洋环境对开采设备的影响,降低天然气水合物开采对设备和工作人员带来的风险。

为实现上述目的,本发明提供如下技术方案:

一种半潜式开采设备,包括半潜式船体、防泄漏舱、脐带缆和开采管柱,

所述半潜式船体能够位于海面以下;

所述脐带缆用于连通所述防泄漏舱和所述半潜式船体;

所述开采管柱能够留置在天然气水合物地层的井筒内,作为生产管柱;

所述防泄漏舱的下端为开放端,所述防泄漏舱通过开放端罩设在所述天然气水合物地层上且能够将所述防泄漏舱覆盖范围内的所述天然气水合物地层与外界隔离,所述防泄漏舱通过防喷器与所述开采管柱的上端连接,所述防泄漏舱通过脐带缆安装座与所述脐带缆连接,所述防泄漏舱用于聚集所述开采管柱开采出的气体以及所述防泄漏舱覆盖的所述天然气水合物地层释放出的气体。

优选的,在上述半潜式开采设备中,所述防泄漏舱包括棱柱形舱体和密封底座,

所述棱柱形舱体的上端具有棱锥形顶,所述棱锥形顶通过脐带缆安装座与所述脐带缆连接,所述棱锥形顶通过所述防喷器与所述开采管柱连接,所述棱柱形舱体的下端为开放端;

所述密封底座与所述棱柱形舱体的开放端连接,用于实现所述棱柱形舱体的开放端与所述天然气水合物地层之间的密封,所述密封底座的个数与所述棱柱形舱体的棱柱面的数量相等,所述密封底座能够沉座在所述天然气水合物地层上。

优选的,在上述半潜式开采设备中,所述密封底座为合成橡胶底座,相邻所述合成橡胶底座之间密封连接。

优选的,在上述半潜式开采设备中,所述防泄漏舱的个数为多个,每个所述防泄漏舱的开放端均设置所述密封底座,相邻所述防泄漏舱通过所述密封底座连接。

优选的,在上述半潜式开采设备中,所述开采管柱包括钻具和管柱,所述管柱通过所述防喷器与所述防泄漏舱连接,

所述钻具包括旋转喷射钻头和井底动力钻具,所述井底动力钻具与所述旋转喷射钻头连接,

所述管柱包括内管、外管和筛管,所述内管、所述外管和所述筛管均为柔性管,所述外管的一端通过所述防喷器与所述棱柱形舱体连接,所述外管的另一端与所述筛管连接,所述筛管与所述井底动力钻具的外壳连接,所述内管位于所述外管和所述筛管内,所述内管内设置有回压凡尔,所述回压凡尔位于所述投球丢手的下方,所述内管的另一端与所述井底动力钻具的高压流体入口连通,

所述内管与所述外管之间、以及所述内管与所述筛管之间均设置有填充层,所述内管与所述外管以及所述内管与所述筛管通过所述填充层连接,所述填充层用于滤除天然气水合物分解出的砂粒。

优选的,在上述半潜式开采设备中,所述筛管与所述内管之间的所述填充层内预埋有电加热器,所述电加热器用于为所述天然气水合物的分解提供热量,所述电加热器通过加热电缆与电源连接。

优选的,在上述半潜式开采设备中,所述棱柱形舱体的封闭端设置有用于安装所述防喷器的安装孔,所述防喷器包括外防喷组件和内防喷组件,所述外防喷组件安装在所述棱柱形舱体外,所述内防喷组件安装在所述棱柱形舱体内,

所述外防喷组件包括安装座和防喷罩,

所述安装座安装在所述棱柱形舱体外且与所述安装孔位置对应,所述安装座上开设有用于供所述外管穿过的第一通孔,所述安装座内设置有第一通道和第二通道,所述第一通道能够与所述脐带缆内用于供给化学剂的第一管路连通,所述第二通道能够与所述脐带缆内用于供给高压流体的第二管路连通;

防喷罩罩设在所述安装座的远离所述棱柱形舱体的一端,用于阻止外界海水进入所述棱柱形舱体,所述防喷罩套设在所述外管上,所述外管通过所述防喷罩固定在所述安装座上,所述防喷罩与所述安装座通过止动环锁紧连接,所述防喷罩上开设有与所述第一通孔位置对应的第二通孔,所述防喷罩内设置有第三通道和第四通道,所述第三通道的一端与所述第一通道连通,所述第三通道的另一端能够与所述内管连通,所述第四通道的一端与所述第二通道连通,所述第四通道的另一端能够与所述内管连通;

所述内防喷组件包括法兰底座、多个莲瓣形爪瓣和多个蹼型爪瓣,所述法兰底座与所述安装座同轴布置,多个所述莲瓣形爪瓣和多个所述蹼型爪瓣沿着所述法兰底座的周向设置且所述莲瓣形爪瓣和所述蹼型爪瓣间隔排布,多个所述莲瓣形爪瓣和多个所述蹼型爪瓣的一端与所述法兰底座通过弹性铰链连接,多个所述莲瓣形爪瓣和多个所述蹼型爪瓣远离所述法兰底座的一端为自由端,所述蹼型爪瓣的自由端能够沿所述法兰底座的周向方向发生伸缩,带动与所述蹼型爪瓣连接的所述莲瓣形爪瓣的自由端沿着垂直于所述法兰底座的轴线方向运动,多个所述莲瓣形爪瓣的自由端和多个所述蹼型爪瓣的自由端能够在所述弹性铰链的回弹力和所述舱体内气体压力的共同作用下与所述外管的外壁贴合。

优选的,在上述半潜式开采设备中,所述脐带缆还包括用于将所述防泄漏舱内的气体输送至所述半潜式船体的输气管路和用于对所述输气管路加热的伴热电缆。

从上述技术方案可以看出,本发明提供的半潜式开采设备,包括半潜式船体、防泄漏舱、脐带缆和开采管柱。半潜式船体能够置于海面以下,在一定程度上减弱天气和风浪对半潜式开采设备的影响,改善半潜式开采设备的工作环境,降低海洋环境对半潜式开采设备的影响,提高了半潜式开采设备的工作范围和使用寿命,同时,半潜式船体主要置于海面以下,易于实现与空气的隔绝,能够在一定程度上提高半潜式开采设备的防火和防爆的安全等级,降低天然气水合物开采对设备和工作人员带来的风险;同时利用防泄漏舱在井筒周围的天然气水合物地层区域形成一个独立的空间,开采过程中产生的气体可以聚集在防泄漏舱内,同时减少可能因开采引起的地层滑坡造成的水合物的无控制分解以及向周边海水中的泄漏,进一步降低天然气水合物开采带来的风险。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

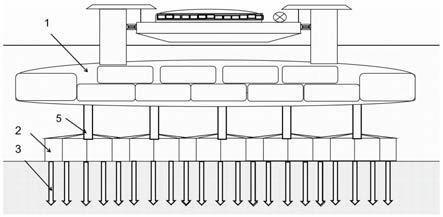

图1为本发明实施例提供的半潜式开采设备的结构示意图;

图2为本发明实施例提供的开采管柱的结构示意图;

图3为图2中a-a的剖视图;

图4为图2中b-b的剖视图;

图5为本发明第一种实施例提供的防泄漏舱的结构示意图;

图6为本发明第一种实施例提供的防泄漏舱的侧视图;

图7为本发明第二种实施例提供的防泄漏舱的结构示意图;

图8为本发明实施例提供的密封防喷装置的结构示意图;

图9为本发明实施例提供的脐带缆的结构示意图。

1、半潜式船体,2、防泄漏舱,21、舱体,22、密封胶囊,3、开采管柱,31、井下动力钻具,311、钻柱,312、旋转喷射钻头,32、管柱,321、内管,322、外管,323、筛管,4、密封防喷装置,41、安装座,42、防喷罩,43、防喷器,431、法兰底座,432、莲瓣形爪瓣,433、蹼型爪瓣,5、脐带缆,51、输气管路,52、第一管路,53、第二管路,54、伴热电缆。

具体实施方式

本发明公开了一种半潜式开采设备,以降低海洋环境对开采设备的影响,降低天然气水合物开采对设备和工作人员带来的风险。

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1-图8。

本发明公开了一种半潜式开采设备,用于实现天然气水合物的开采,降低海洋环境对天然气水合物开采的影响。

本方案公开的半潜式开采设备包括半潜式船体1、防泄漏舱2、脐带缆5和开采管柱3。

半潜式船体1能够置于海面以下,在一定程度上减弱天气和风浪对半潜式开采设备的影响,改善半潜式开采设备的工作环境,降低海洋环境对半潜式开采设备的影响,提高了半潜式开采设备的工作范围和使用寿命,同时,半潜式船体1主要置于海面以下,易于实现与空气的隔绝,能够在一定程度上提高半潜式开采设备的防火和防爆的安全等级,降低天然气水合物开采对设备和工作人员带来的风险。

防泄漏舱2的下端为开放端,防泄漏舱2通过开放端罩设在天然气水合物地层上且能够将防泄漏舱2覆盖范围内的所述天然气水合物地层与外界隔离,在天然气水合物地层上形成一个具有一定容积的立体空间。

由于滑坡形成的快速沉积或者浊流沉积,加上陆坡上沉积物形成了厚、松软、高含水和未胶结的地层,导致开采受到不稳定的海床的影响较大,为天然气水合物的开采带来了很大的难度。本方案公开的半潜式开采设备利用防泄漏舱2在井筒周围的天然气水合物地层区域形成一个独立的空间,开采过程中产生的气体可以聚集在防泄漏舱2内,同时减少可能因开采引起的地层滑坡造成的水合物的无控制分解,避免发生气体外泄,降低对环境的污染。

防泄漏舱2通过脐带缆5与半潜式船体1连通,用于将防泄漏舱2内聚集的气体输送至半潜式船体1上。为了提高防泄漏舱2与半潜式船体1之间连接的稳定性,本方案通过牵导索将防泄漏舱2与半潜式船体1连接。

开采管柱3能够留置在天然气水合物地层的井筒内,作为生产井筒,生产井筒内采出的气体进入防泄漏舱2。

半潜式开采设备的半潜式船体1上设置有逃生舱。在半潜式开采设备处于安全环境的情况下,逃生舱可以作为工作人员的生活中心,在半潜式开采设备处于危险环境时,逃生舱可以与半潜式船体1脱离,工作人员可以乘坐逃生舱快速逃生,并可通过逃生舱内的设备远程操控半潜式开采设备的应急动作,以降低天然气水合物开采为工作人员、设备、环境带来的危险。

在本方案的一个具体实施例中,逃生舱与半潜式船体1悬挂连接,该种连接方式能够实现逃生舱与半潜式船体1的快速脱离,搭载工作人员快速离开危险环境,并可远程操控半潜式开采设备的应急动作以降低天然气水合物开采为工作人员、设备、环境带来的危险。

优选的,逃生舱能够远程控制半潜式开采设备,通过远程控制半潜式开采设备进行应急和危险处理;危险警报解除后逃生舱可以重新与半潜式船体1进行接驳,提高了工作人员工作的安全性。

优选的,逃生舱能够与地面控制台通信连接,通过地面控制台远程控制逃生舱与半潜式船体1的脱离。

半潜式船体1内设置有惰性气体保护装置,惰性气体保护装置用于使半潜式船体1内形成惰性气体环境,进一步提高半潜式开采设备的防火和防爆的安全等级。该实施例中,工作人员需要佩戴空气呼吸装置。

在本方案的一个具体实施例中,惰性气体保护装置为二氧化碳保护装置。二氧化碳保护装置能够将二氧化碳气体输送入半潜式船体1的防护区内,使防护区内的氧浓度达到并保持在爆炸的极限氧含量以下,达到防火保护的目的。

在本方案的一个具体实施例中,防泄漏舱2包括棱柱形舱体21和密封底座22。

棱柱形舱体21的上端具有棱锥形顶(棱柱形舱体21的封闭端的形状为棱锥形),棱锥形顶通过脐带缆安装座与脐带缆5连接,棱锥形顶通过防喷器4与开采管柱3连接,棱柱形舱体21的下端为开放端,能够罩设在待钻井的天然气水合物地层上。

密封底座22与棱柱形舱体21的开放端连接,密封底座22能够与天然气水合物地层接触,用于实现棱柱形舱体21的开放端与天然气水合物地层之间的密封。

密封底座22沿着棱柱形舱体21的开放端的形状进行设置,密封底座22的个数与棱柱形舱体21的棱柱面的数量相等,密封底座22具有较大的质量,能够沉座在天然气水合物地层上。

在本方案的一个具体实施例中,密封底座22为合成橡胶底座,同一棱柱形舱体21相邻的密封底座22之间做密封处理,即相邻密封底座22之间不连通。本方案公开的密封底座22通过向棱柱形舱体21的不同位置的密封底座22内注入不同体积的海水,以调节防泄漏舱2的姿态,从而调节防泄漏舱2不同位置与天然气水合物地层之间的密封效果;或者,在需要移位时,通过对密封底座22内的液体和气体进行充或者放,改变密封底座22的形状,移除防泄漏舱2周边的淤积,实现防泄漏舱2的移位;或者,在需要撤离时,排出密封底座22内的部分液体和气体,同时向密封底座22内充气,增大防泄漏舱2的浮力,减轻防泄漏舱2的上提重量。

本方案中棱柱形舱体21为具有一定强度和抗压能力的棱柱形舱体21,能够在天然气水合物地层上形成一个具有一定面积的封闭空间,在开采过程中,自天然气水合物地层产出和/或溢出的气体会聚集在防泄漏舱2的棱柱形舱体21内,同时如果在开采过程中发生井壁坍塌,造成天然气水合物发生大范围不可控制的分解,分解出的气体也会聚集在防泄漏舱2的棱柱形舱体21内,避免气体向海水中溢出扩散。聚集在防泄漏舱2内的气体再通过管路输送至半潜式船体1,有效降低了资源浪费和环境污染。

防泄漏舱2包括多个棱柱形舱体21,每个棱柱形舱体21的开放端均设置密封底座22,相邻两个棱柱形舱体21通过密封底座22连接。

多个棱柱形舱体21的外形组成蜂巢状结构,每个棱柱形舱体21上均设置有至少一个防喷器4,每个防喷器4内设置一个管柱32,通过多个管柱32对天然气水合物进行开采,增大了地层裸露面积,提高开采效率。

具体的,单个棱柱形舱体21对天然气水合物地层的覆盖面积可以达到2000㎡,多个棱柱形舱体21组合,增大防泄漏舱2对天然气水合物地层的覆盖面积。分解产生的甲烷气体被分散控制在防泄漏舱2的多个棱柱形舱体21内,能够有效控制天然气水合物的大范围分解,从而有效防止天然气水合物大量分解外泄带来的生态风险。

开采过程由井筒返出的天然气水合物和岩屑在海水中的分离过程如下:

开采过程中由井筒返出的天然气水合物和岩屑进入防泄漏舱2,天然气水合物和岩屑依靠密度在海水中进行自动分选,天然气水合物析出的气体上升聚集到防泄漏舱2的顶部,并通过脐带缆5输送至半潜式船体1,岩屑则下沉存留在防泄漏舱2底部。

本方案中开采管柱3包括钻具31和管柱32,管柱3通过防喷器4与防泄漏舱2连接。

钻具31包括旋转喷射钻头311和井底动力钻具312,旋转喷射钻头311和井底动力钻具312连接。

管柱32包括内管321、外管322和筛管323,内管321、外管322和筛管323均为柔性管。

外管322的一端通过防喷器4与防泄漏舱2连接,外管322的另一端与筛管323连接,筛管323与井底动力钻具312的外壳连接,内管321位于外管322和筛管323内,优选的,内管321的长度至少等于外管322与筛管323的长度之和。

回压凡尔用于实现丢手后管柱32上端的内部密封。

管柱32的内管为连续内管321,外管322为连续外管322,筛管323为连续筛管323,外管322与筛管323连接,外管322和筛管323均位于内管321外。

此处需要说明的是,连续内管321为中间无间断的内管321,一根管柱32仅具有一根内管321,不需要进行相邻内管321的连接,内管321的长度确定是根据天然气水合物的开采深度进行制造;连续外管322为中间无间断的外管322,一根管柱32仅具有一根外管322,不需要进行相邻外管322的连接,外管322的长度确定是根据天然气水合物的开采深度进行制造;连续筛管323为中间无间断的筛管323,一根管柱32仅具有一个筛管323,不需要进行相邻筛管323的连接,仅需要进行筛管323与外管322之间的连接;另外,内管321、外管322和筛管323为硬度较小的管,能够随井筒的弯曲发生相应弯曲。

本方案中内管321与外管322之间形成天然气水合物的输送空间,天然气水合物中分解出的气体通过筛管323进入筛管323和内管321、外管322与内管321之间填充层,填充层不仅实现了内管321与外管322和筛管323的连接,而且能够对天然气水合物分解出的砂砾等进行滤除。

开采时,从天然气水合物地层中分解出的天然气通过筛管323的缝隙进入筛管323与内管321之间,然后通过筛管323的缝隙、井筒与筛管之间的环空进入防泄漏舱。

本方案采用的双壁柔性管柱32为小直径且柔性的管柱,相对于现有技术采用大直径钻具+大直径的套管管柱钻采的方式,能够降低钻采作业对地层的影响,降低地层滑坡和坍塌的风险,避免造成试采终止甚至失败,降低经济损失。

由于本方案采用的管柱32对地层的伤害小,可以在目标浅层天然气水合物地层进行多点开采,以提高产能。此处需要对多点开采进行说明,多点开采为在目标浅层天然气水合物地层内合理钻设多个井筒,且井筒内均留置本方案公开的管柱。

管柱32为由内管321、外管322和筛管323组成的管柱32。浅层天然气水合物地层中的天然气水合物通过管柱32的筛管323进入筛管323与内管321之间的空间,然后向上进入外管322与内管321之间的空间,经过外管322与内管321之间的填充层对天然气水合物分解出的砂砾进行滤除。本方案中管柱32由内管321、外管322和筛管323组成,能够钻入浅层天然气水合物地层,且直径相对较小,适合钻设小井眼,相对于现有技术中利用直径较大的管柱32钻设大井眼的方式,成本相对降低。

本方案公开的管柱本体为双层管柱本体,在井下动力钻具31的一次钻进过程中实现双层管柱本体的外管322+筛管323与内管321的同步下入,钻井和完井一次完成,相对于现有技术中钻井和完井分步实施,钻井和完井管柱分别下入的过程,省去了下导管、下套管、起下钻、接单根、下完井管柱、防砂等工序,施工工序大大简化。

本方案公开的管柱施工费用低,开采过程简单,对天然气水合物储层的类型、岩性和地层的颗粒大小等没有严格要求,大大提高了该专利涉及的天然气水合物开采方法对储层的适应范围。

为了进一步优化上述技术方案,本方案公开的开采管柱3,筛管323与内管321之间设置有电加热器,电加热器通过电缆与生产平台电源连接,电加热器预埋在填充层内。

电加热器用于对天然气水合物地层加热,促进天然气水合物的分解,提高生产效率。

优选的,电加热器沿着筛管323与内管321之间的环形空间呈螺旋形绕设,尽可能延长电加热器在开采管柱3上长度,增大电加热器对天然气水合物地层的加热面积,控制天然气水合物的分解速度,提高生产效率。

在本方案的一个具体实施例中,电加热器为伴热带。

棱柱形舱体21的封闭端设置有用于安装防喷器4的安装孔,防喷器4包括外防喷器和内防喷器,外防喷组件安装在棱柱形舱体21外,内防喷组件(43)安装在棱柱形舱体21内。外防喷组件包括安装座41和防喷罩42,

安装座41安装在棱柱形舱体21外且与安装孔位置对应,安装座41上开设有用于供外管322穿过的第一通孔,安装座41内设置有第一通道和第二通道,第一通道能够与脐带缆5内用于供给化学剂的第一管路52连通,第二通道能够与脐带缆5内用于供给高压流体的第二管路53连通;

防喷罩42罩设在安装座41的远离棱柱形舱体21的一端,用于阻止外界海水进入棱柱形舱体21,防喷罩42套设在外管322上,外管322通过防喷罩42固定在安装座41上,防喷罩42与安装座41通过止动环锁紧连接,防喷罩42上开设有与第一通孔位置对应的第二通孔,防喷罩42内设置有第三通道和第四通道,第三通道的一端与第一通道连通,第三通道的另一端能够与内管321连通,第四通道的一端与第二通道连通,第四通道的另一端能够与内管321连通。

具体的,防喷罩42与安装座41通过止动环锁紧连接。防喷罩42与安装座41的形状相同,防喷罩42的一端为封闭端,一端为开放端,防喷罩42通过开放端罩设在安装座41上。

安装座41内设置有第一通道和第二通道,如图8所示,第一通道和第二通道沿着安装座41的轴线方向设置。

本方案中第一管路52与第一通道插接连接,第二管路53与第二通道插接连接。

防喷罩42上设置有第三通道和第四通道,如图8所示,第三通道和第四通道沿着防喷罩42的径向方向设置。

在需要向管柱32的内管321供入化学剂时,第一管路52通过第一通道和第三通道向内管321供入化学剂,在需要向管柱32内注入化学剂时,第二管路53通过第二通道和第四通道向内管321供入高压流体。

内防喷组件43的作用是用于封闭管柱的外壁,同时为管柱32进入防泄漏舱2起到导向作用。

内防喷组件43包括法兰底座431、多个莲瓣形爪瓣432和多个蹼型爪瓣433,法兰底座431与安装座41螺栓连接,且法兰底座431与安装座41同轴布置。

多个莲瓣形爪瓣432和多个蹼型爪瓣433沿着法兰底座431的周向设置,且莲瓣形爪瓣432和蹼型爪瓣433间隔排布,即法兰底座431的周向上依次设置莲瓣形爪瓣432、蹼型爪瓣433、莲瓣形爪瓣432、蹼型爪瓣433、……、莲瓣形爪瓣432和蹼型爪瓣433。

莲瓣形爪瓣432的尺寸较大的一端与法兰底座431通过弹性铰链连接,莲瓣形爪瓣432的尺寸较小的一端为自由端,能够与外管322的外壁贴合,莲瓣形爪瓣432不能发生沿法兰底座431的周向方向的伸缩,仅能发生沿垂直于法兰底座431的轴线方向的运动;蹼型爪瓣433的一端与法兰底座431通过弹性铰链连接,蹼型爪瓣433的另一端为自由端,蹼型爪瓣433的自由端或者蹼型爪瓣433整体能够发生沿法兰底座431的周向方向的伸缩,且蹼型爪瓣433的自由端能够与外管322的外壁贴合,蹼型爪瓣433不仅能够发生沿法兰底座431的周向方向的伸缩,而且能够沿垂直于法兰底座431的轴线方向的运动。

蹼型爪瓣433能够沿着法兰底座431的周向方向伸展或者收缩,对莲瓣形爪瓣432施加一个向着外管322的轴线方向运动的力,保证莲瓣形爪瓣432能够与外管322的外壁贴合。

蹼型爪瓣433的自由端和莲瓣形爪瓣432的自由端之间形成用于供管柱32穿过的孔,管柱32通过蹼型爪瓣433的自由端和莲瓣形爪瓣432的自由端形成的孔,将蹼型爪瓣433撑开,向莲瓣形爪瓣432施加一个向着远离管柱32的轴线方向运动的力,使蹼型爪瓣433的自由端和莲瓣形爪瓣432的自由端之间形成的孔的孔径变大,莲瓣形爪瓣432与管柱32的外壁贴合,同时蹼型爪瓣433的自由端也与管柱32的外壁贴合。

本方案公开的防喷器43为低压差防喷器43,能够在防泄漏舱2内低压力气体的作用下实现对管柱32的外壁的密封。

本方案中为了减少半潜式船体1与防泄漏舱2之间的管线数量,本方案通过脐带缆5实现半潜式船体1与防泄漏舱2的连接。脐带缆5包括第一管路52、第二管路53、输气管路51和伴热电缆54,第一管路52、第二管路53、输气管路51和伴热电缆54集成设置在脐带缆5内。相应的,第一管路52和第二管路53的下端也通过脐带缆安装座安装在防泄漏舱2的顶部并伸入防泄漏舱2内,第一管路52和第二管路53下端分别与第一管路52和第二管路53连通。

伴热电缆54用于为输气管路51加热保温。

本方案中,输气管路51、第一管路52、第二管路53和伴热电缆54均具有冗余。

脐带缆5包括集输管路51、伴热电缆54、抗拉纤维填充材料和抗拉抗压铠装。具体的,抗拉抗压铠装位于最外层,集输管路51、伴热电缆54和抗拉纤维填充材料均位于抗拉抗压铠装内,集输管路51和伴热电缆54之间填充抗拉纤维填充材料,用于填充脐带缆5的内部空间,提高脐带缆5的强度。动力电缆用于向防泄漏舱2上的机电部件提供动力,并具备冗余。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

- 还没有人留言评论。精彩留言会获得点赞!