一种多煤层开采大巷遗留煤柱源头压裂防动载压架方法

1.本发明属于煤炭开采及岩层控制领域,尤其涉及一种多煤层开采大巷遗留煤柱源头压裂防动载压架方法。

背景技术:

2.部分矿区由于地层坚硬完整,通常在煤层中布置大巷,为了维护大巷围岩的稳定性,大巷之间及工作面停采线附近均留设宽度较大煤柱,进行多煤层开采时,下层工作面回采至遗留煤柱区域附近时,遗留煤柱会将上覆岩层的载荷传递到下层工作面的顶板,支架压力急剧增大,当遗留煤柱结构失稳时,强动载经常引发压架事故,造成巨大经济损失甚至人员伤亡。

3.目前,解决上述问题的手段有两种:1)在下层工作面回采过程中,通过爆破手段将遗留煤柱进行破坏。这种方法的优点是在短时间内能够充分破坏遗留煤柱,缺点是所需炸药量大,成本高,并且存在较大的安全隐患。

4.2)在下层工作面回采巷道中施工穿层钻孔至遗留煤柱顶板内,利用水力压裂技术对煤柱上方坚硬顶板进行预裂。这种方法在一定程度上能够减小工作面过煤柱期间的压力,但是钻孔工程量大、钻孔轨迹控制难度高,并且钻孔穿越煤柱至其上方顶板岩层过程中,若钻孔距离煤柱边缘较近,易出现塌孔。该方法并不破坏遗留煤柱本身,因此并不能从根源上消除由于遗留煤柱带来的压架风险。

5.上述两种方法均是在下层工作面回采期间对上层遗留煤柱进行处理,从时间和空间角度来讲,均错过了消除动载源的最佳处理时机和施工空间,从而增加了处理难度和处理成本。针对这一问题,本发明拟在动载源头利用水力压裂技术对遗留煤柱及其坚硬顶板进行致裂,该方法施工工艺简单,钻孔工程量小,压裂效果好,并且环保经济。

技术实现要素:

6.为解决多煤层开采中大巷遗留煤柱导致的工作面压架事故和现有技术措施存在的不足,本发明在于提供一种多煤层开采大巷遗留煤柱源头压裂防动载压架方法。通过对遗留煤柱及其顶板进行水力压裂,减小遗留煤柱上方载荷并弱化煤柱载荷传递效应。

7.为了实现上述目的,本发明采用了如下技术方案:一种多煤层开采大巷遗留煤柱源头压裂防动载压架方法,其特征在于,包括以下步骤:s1、调研掌握工作面布置信息,包括工作面位置、工作面长度和采掘接替计划;调研停采线煤柱和巷间煤柱的长度和宽度;调研长悬坚硬顶板所处层位;s2、大巷部分地段两翼工作面回采完成后,依据关键层理论及悬臂梁理论计算两侧停采线煤柱上方的长悬坚硬顶板长度,确定长悬坚硬顶板位置的致裂区域,设计与之相对应的定向钻孔参数,按照方便施工的原则进行设计;

s3、施工人员按照钻孔设计方案,从大巷向煤层上方的长悬坚硬顶板施工水平定向钻孔,然后从水平定向钻孔底部开始依次在每个致裂点进行水力压裂,压裂完成后及时对钻孔进行封堵;s4、长悬坚硬顶板压裂完成后,在大巷及回采巷道内向停采线煤柱中施工水平钻孔,然后按照步骤s3中的压裂方式完成停采线煤柱的水力压裂;s5、待大巷两侧所有工作面1回采完毕并完成步骤s2、s3、s4后,在巷间煤柱内施工水平钻孔并进行压裂;完成所有压裂工作后,及时对不再使用的大巷区域进行密闭;s6、在开采煤层其他区域及待开采煤层依次重复步骤s1、s2、s3、s4、s5,完成矿井大巷煤柱的压裂工作。

8.作为更进一步的优选方案,步骤s1中通过室内岩石力学测试获得煤层及顶板岩芯弹性模量和抗压强度,确定长悬坚硬顶板所处层位。

9.作为更进一步的优选方案,步骤s2中钻孔参数包括:定向钻孔的钻孔位置、孔径、钻孔仰角和钻孔长度,具体钻孔参数依据岩层赋存和现场施工条件进行调整。

10.作为更进一步的优选方案,步骤s3中施工人员采用液压定向钻机施工顶板定向钻孔,钻孔长度依据现场施工进行校正,若钻进到设计位置后仍然可以顺利向前钻进,则增大压裂范围和压裂次数。

11.作为更进一步的优选方案,步骤s4、s5中煤层内水平钻孔位于煤柱高度中心处。

12.作为更进一步的优选方案,步骤s3、s4、s5中水力压裂钻孔间距8~10m,压裂时选择单回路一体式封孔器进行封孔,每个压裂点压裂时间15~20分钟,压裂完成后采用水泥封堵钻孔,封堵长度5~8m。

13.本发明的有益效果在于:(1)本发明通过水力压裂减小大巷遗留煤柱上方载荷及煤柱强度,使煤柱的载荷传递效应显著降低,在下层工作面开采时,压裂处理后的煤柱在长时间矿山压力作用下变为全塑性破坏煤柱,完成了从载荷传递结构向软弱缓冲层的转变,从源头消除了遗留煤柱导致的动载压架风险。

14.(2)本发明与其他技术措施相比,压裂方案设计简单,施工地点与时间限制性小,钻孔工程量少,压裂效果好,环保经济。同时由于压裂水体的作用,可以降低采空区自燃发火的可能性。

附图说明

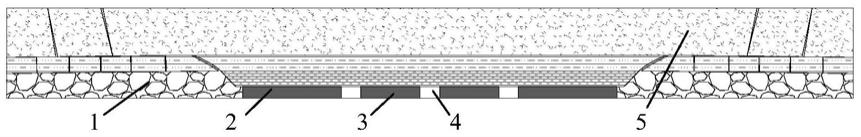

15.图1为大巷遗留煤柱顶板结构示意图;图2为大巷遗留煤柱上覆长悬坚硬顶板定向钻孔布置示意图;图3为大巷遗留煤柱水力压裂钻孔布置俯视图;图4为大巷遗留煤柱水力压裂效果示意图;1、工作面;2、停采线煤柱;3、巷间煤柱;4、大巷;5、长悬坚硬顶板;6、定向钻孔;7、致裂点;8、回采巷道;9、水平钻孔;10、水力裂隙面;11、破断顶板岩块;12、全塑性破坏煤柱。

具体实施方式

16.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.本发明采用水力压裂技术对大巷遗留煤柱及其上覆坚硬顶板进行致裂,减小遗留煤柱上方载荷并弱化煤柱载荷传递效应,从而在源头消除由于遗留煤柱导致的下层采煤工作面动载压架风险。

18.本发明涉及的大巷遗留煤柱区域,包括煤层上方的长悬坚硬顶板5,以及煤层内的大巷遗留煤柱和工作面1,工作面1位于大巷遗留煤柱两侧,大巷遗留煤柱分为中间位置的两个巷间煤柱3和两侧的停采线煤柱2,巷间煤柱3之间,以及巷间煤柱3和停采线煤柱2之间均为大巷4,工作面1的两侧为回采巷道8,回采巷道8也处于停采线煤柱的侧边位置。

19.本发明实施例公开了一种多煤层开采大巷遗留煤柱源头压裂防动载压架方法,如图1至图4所示,具体包括以下步骤:s1、调研掌握工作面1布置、大巷遗留煤柱包括停采线煤柱2和巷间煤柱3的尺寸、长悬坚硬顶板5所处层位;s2、大巷4部分地段两翼工作面1回采完成后,依据关键层理论及悬臂梁理论计算两侧停采线煤柱2上方坚硬悬顶长度,确定坚硬顶板层位的致裂区域,设计与之相对应的定向钻孔6参数,具体参数按照方便施工的原则进行设计;s3、施工人员按照钻孔设计方案,从大巷4向煤层上方坚硬顶板施工水平定向钻孔6,然后从钻孔底部开始依次在每个致裂点7进行水力压裂,压裂后长悬坚硬顶板5内产生水力裂隙面10,转变为破断顶板岩块11,压裂完成后及时对钻孔进行封堵。

20.s4、坚硬顶板压裂完成后,在大巷4及回采巷道8内向停采线保护煤柱2中施工水平钻孔9,然后按照步骤s3中的压裂方式完成停采线煤柱2的水力压裂;需要注意点是,一对巷间煤柱3相对的面上布置一排水平钻孔9,停采线煤柱2的横截面为长条形结构,长条形结构的中间位置朝向巷间煤柱3的一面布置一排水平钻孔9,长条形结构的两端的端面也开设有一排水平钻孔9,两端的水平钻孔9垂直于中间位置的水平钻孔9。

21.s5、待大巷4两侧所有工作面1回采完毕并完成步骤s2、s3、s4后,在巷间煤柱3内施工水平钻孔9并进行压裂。完成所有压裂工作后,及时对不再使用的大巷区域进行密闭。压裂处理后的停采线煤柱2和巷间煤柱3在长时间矿山压力作用下,成为全塑性破坏煤柱12,完成了从载荷传递结构向软弱缓冲层的转变。

22.s6、在开采煤层其他区域及待开采煤层依次重复步骤s1、s2、s3、s4、s5。完成矿井大巷煤柱的压裂工作。

23.具体而言步骤s1中通过室内岩石力学测试获得煤层及顶板岩芯弹性模量和抗压强度,确定长悬坚硬顶板5所处层位。

24.步骤s2中钻孔参数包括:钻孔位置、孔径、钻孔仰角和钻孔长度,具体钻孔参数依据岩层赋存和现场施工条件进行调整。

25.步骤s3中施工人员采用液压定向钻机施工顶板定向钻孔6,钻孔长度依据现场施工进行校正,若钻进到设计位置后仍然可以顺利向前钻进,则增大压裂范围和压裂次数。

26.步骤s4、s5中煤层内水平钻孔9位于煤柱高度中心处。

27.步骤s3、s4、s5中水力压裂钻孔间距8~10m,压裂时选择单回路一体式封孔器进行

封孔,每个压裂点压裂时间15~20分钟。压裂完成后采用水泥封堵钻孔,封堵长度5~8m。

28.本发明通过上述方法对大巷遗留煤柱及其坚硬顶板进行水力压裂处理,减小了煤柱上方载荷,在下层工作面回采期间,由于长时间矿山压力作用,煤柱从载荷传递结构转变为软弱缓冲层,从源头消除了由遗留煤柱引起的强动载压架风险。

29.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1