一种隧道衬砌预留孔洞施工方法与流程

1.本发明属于隧道衬砌预留孔洞施工技术领域,具体涉及一种隧道衬砌预留孔洞施工方法。

背景技术:

2.公路及铁路隧道根据后期使用功能需要,衬砌表面设置有不同大小的预留孔洞,用于衬砌消防箱、衬砌应急电话、衬砌控制箱、衬砌配电箱等箱体安装,且全隧道仅是消防箱和应急电话预留孔洞就多达上百处,传统的预留孔洞由施工木工使用木材加工模板框架,框架外覆木工板或竹胶板,制成的木制衬砌预留孔洞模板在衬砌钢筋上用增加辅助钢筋支顶加固定位模板的安装方式,在没有衬砌钢筋的段落,增加辅助钢筋现场支顶加固定位模板。

3.传统隧道衬砌预留孔洞模板施工普遍存在着诸多弊病:

4.(1)模板安装:传统隧道衬砌预留孔洞模板,由于模板木制加工及作业空间有限,所以安装定位加固施工时,不易使用机械安装或配合,现场普遍采用人工安装,因模板沉重的原因,施工时需要5

‑‑

6名施工人员配合操作,工人劳动强度大,并存在砸伤工人的安全风险。

5.(2)模板定位:传统隧道衬砌预留孔洞模板,使用加固定位钢筋固定在衬砌钢筋上,无衬砌钢筋时需要增加大量架立定位钢筋,然后衬砌台车打开顶压固定,在砼浇筑过程中容易造成模板上浮或偏移,定位沉重的模板时工人劳动强度大不易控制,造成衬砌预留孔洞模板定位精度较差。

6.(3)模板加固:传统隧道衬砌预留孔洞模板,受到衬砌模板台车向外的推力,模板自身向下的重力,在衬砌砼浇筑过程中,受到来自砼向上的浮力,两侧及背面砼的侧压力,模板六个方向都受到了不同大小的外力,为确保模板定位的准确,需要增加辅助钢筋支顶加固定位模板五个方向,这当中模板与防水板之间的加固,因防水板轻薄,钢筋支撑尖锐,浇筑砼过程中,砼造成的模板支架以及防水板的移动,极易造成防水板的破损,破坏隧道防水体系。

7.(4)模板漏浆:传统隧道衬砌预留孔洞模板,使用木材及竹木板材加工而成,与二衬模板台车面板之间,依靠二衬模板台车顶压力,模板加固定位钢筋支顶加固定位,硬碰硬的两种材料之间极易出现缝隙,现场普遍的方式是,用海绵等材料填塞缝隙,在砼浇筑过程中容易造成模板上浮或偏移造成漏浆。

8.(5)焊接破坏:传统隧道衬砌预留孔洞模板的加固定位,采用现场焊接钢筋支架的加固定位方式,施工时防水板、土工布等防排水结构以施工完毕,作业预留孔洞模板加固定位支架支撑,施工人员需要在内有衬砌模板台车,外有防水板、土工布的空间内进行,而防水板、土工布、纵环向打孔渗水盲管、以及其它防水系统材料,均为易燃易烧伤材料,作业空间宽度等同衬砌厚度,以公路隧道为例:普遍作业宽度为30

‑‑

60cm的狭小作业面,施工人员在这样狭小的空间内转身尚且困难,进行预留孔洞模板加固定位支架支撑焊接作业,极易

烧伤破话防水板、土工布等防水系统材料,甚至发生火灾造成事故。

9.(6)预留洞拆除后外观:传统隧道衬砌预留孔洞模板,在砼浇筑过程中木材及竹木板加工的模板,在受到来自砼的浮力及侧压力的情况下,加固定位的辅助钢筋受力不均支架变形,定位钢筋极易造成走位甚至脱落,预留孔洞模板出现偏位变形的局面,衬砌砼凝固预留孔洞模板拆除模板后,普遍呈现预留孔洞变形缺边少角的情况,模板与台车面板连接处大量露浆,需要施工人员凿除清理修补。

技术实现要素:

10.本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种隧道衬砌预留孔洞施工方法,通过预制的加固定位排架对预留孔洞模板固定,采用砼滚轮控制砼保护层厚度,通过将加固定位排架、辅助钢筋和地脚钢筋连接且一同浇筑于隧道衬砌内,利用衬砌模板台车顶压,实现预留孔洞模板六面固定,不漏浆、上浮或偏移,定位精准,洞内无焊接作业,对防水层无影响且成型效果好,便于推广使用。

11.为解决上述技术问题,本发明采用的技术方案是:一种隧道衬砌预留孔洞施工方法,其特征在于,该方法包括以下步骤:

12.步骤一、工厂预制预留孔洞模板和加固定位排架:根据隧道衬砌预留孔洞尺寸在工厂内预制预留孔洞模板和加固定位排架,加固定位排架包括多根定位钢筋,多根定位钢筋构成朝向隧道中心方向开口的长方体钢框架结构,每根定位钢筋上均套装有用于控制砼保护层厚度的砼滚轮;

13.步骤二、预埋地脚钢筋:在浇筑仰拱衬砌砼施工作业的时候,依照设计隧道衬砌预留孔洞位置,经施工放样,给加固定位排架预埋地脚钢筋;

14.步骤三、确定加固定位排架标高并与地脚钢筋连接:将加工好的加固定位排架运输至现场,测量预埋地脚钢筋标高,确定加固定位排架标高,并利用辅助钢筋将加固定位排架与地脚钢筋固定连接;

15.步骤四、安装预留孔洞模板:将加工好的预留孔洞模板安装入加固定位排架内;

16.步骤五、在衬砌模板台车外面板上放样标记出隧道衬砌预留孔洞位置:先在衬砌模板台车外面板上放样标记出隧道衬砌预留孔洞位置,衬砌模板台车打开到位后,调整预留孔洞模板与衬砌模板台车外面板上放样标记对齐;

17.步骤六、压紧预留孔洞模板:在加固定位排架远离隧道中心方向的一侧焊接多个加固定位支撑与隧道衬砌防水板面抵接,实现预留孔洞模板六面支撑;

18.步骤七、隧道衬砌混凝土的浇筑:在衬砌模板台车和隧道衬砌防水板面之间浇筑隧道衬砌混凝土,使加固定位排架、加固定位支撑、辅助钢筋和地脚钢筋一同浇筑于隧道衬砌混凝土内;

19.步骤八、拆模:砼浇筑达到拆模强度后,衬衬砌模板台车前移,将预留孔洞模板拆除,隧道衬砌预留孔洞形成。

20.上述的一种隧道衬砌预留孔洞施工方法,其特征在于:所述加固定位支撑包括与加固定位排架固定连接的支撑钢筋和设置在支撑钢筋远离加固定位排架一端且与隧道衬砌防水板面配合的支撑砼块。

21.上述的一种隧道衬砌预留孔洞施工方法,其特征在于:所述支撑砼块与隧道衬砌

防水板面配合的端面为光滑弧面。

22.上述的一种隧道衬砌预留孔洞施工方法,其特征在于:所述预留孔洞模板伸出加固定位排架的端面为与衬砌模板台车外面板配合的弧形面。

23.本发明与现有技术相比具有以下优点:

24.1、本发明通过设置加固定位排架容纳固定预留孔洞模板,加固定位排架的多根定位钢筋构成朝向隧道中心方向开口的长方体钢框架结构,再与衬砌模板台车外面板配合,实现预留孔洞模板六面固定,不漏浆、上浮或偏移,定位精准,便于推广使用。

25.2、本发明加固定位排架包括多根定位钢筋,每根定位钢筋上均套装有用于控制砼保护层厚度的砼滚轮,通过将加固定位排架、辅助钢筋和地脚钢筋连接且一同浇筑于隧道衬砌内,固定效果可靠稳定,使用效果好。

26.3、本发明设计新颖合理,加固定位排架远离隧道中心方向的一侧通过多个加固定位支撑与隧道衬砌防水板面抵接,预留孔洞模板六个面中,一面与衬砌模板台车外面板顶压的方式连接,牢固稳定贴合紧密无露浆,其余五个方向受加固定位排架框架约束,加固定位排架与预留孔洞模板间采用砼滚轮作为保护层,确保预留孔洞模板五个面的钢筋保护层厚度,模板无变形成型良好,模板定位准确误差小无走位,加固定位排架及预留孔洞模板施工时牢固稳定定位准确,减少现场焊接施工避免防水板烧伤破坏排水系统,洞内无焊接作业,对防水层无影响且成型效果好,提高施工人员加工安装加固定位施工工效,减少加工制作,预留孔洞模板材料浪费及成本投入少,便于推广使用。

27.综上所述,本发明设计新颖合理,通过预制的加固定位排架对预留孔洞模板固定,采用砼滚轮控制砼保护层厚度,通过将加固定位排架、辅助钢筋和地脚钢筋连接且一同浇筑于隧道衬砌内,利用衬砌模板台车顶压,实现预留孔洞模板六面固定,不漏浆、上浮或偏移,定位精准,洞内无焊接作业,对防水层无影响且成型效果好,提高施工人员加工安装加固定位施工工效,减少加工制作,预留孔洞模板材料浪费及成本投入少,便于推广使用。

28.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

29.图1为本发明加固定位排架、辅助钢筋、地脚钢筋、砼滚轮和加固定位支撑的爆炸图。

30.图2为本发明加固定位排架、辅助钢筋、地脚钢筋、砼滚轮和加固定位支撑的组装效果图。

31.图3为本发明加固定位排架、辅助钢筋、地脚钢筋、砼滚轮、加固定位支撑、预留孔洞模板和衬砌模板台车的配合关系示意图。

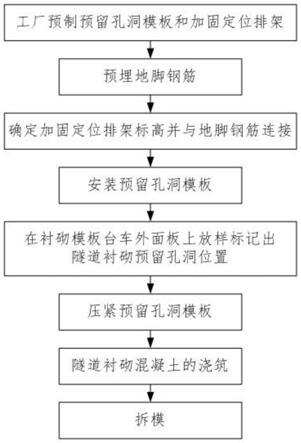

32.图4为本发明的方法流程框图。

33.附图标记说明:

34.1—加固定位排架;

ꢀꢀꢀꢀꢀꢀꢀ

2—辅助钢筋;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3—地脚钢筋;

35.4—砼滚轮;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5—支撑钢筋;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6—支撑砼块;

36.7—预留孔洞模板;

ꢀꢀꢀꢀꢀꢀꢀ

8—衬砌模板台车。

具体实施方式

37.如图1至图4所示,本发明的一种隧道衬砌预留孔洞施工方法,包括以下步骤:

38.步骤一、工厂预制预留孔洞模板和加固定位排架:根据隧道衬砌预留孔洞尺寸在工厂内预制预留孔洞模板7和加固定位排架1,加固定位排架1包括多根定位钢筋,多根定位钢筋构成朝向隧道中心方向开口的长方体钢框架结构,每根定位钢筋上均套装有用于控制砼保护层厚度的砼滚轮4;

39.步骤二、预埋地脚钢筋:在浇筑仰拱衬砌砼施工作业的时候,依照设计隧道衬砌预留孔洞位置,经施工放样,给加固定位排架1预埋地脚钢筋3;

40.步骤三、确定加固定位排架标高并与地脚钢筋连接:将加工好的加固定位排架1运输至现场,测量预埋地脚钢筋3标高,确定加固定位排架1标高,并利用辅助钢筋2将加固定位排架1与地脚钢筋3固定连接;

41.步骤四、安装预留孔洞模板:将加工好的预留孔洞模板7安装入加固定位排架1内;

42.步骤五、在衬砌模板台车外面板上放样标记出隧道衬砌预留孔洞位置:先在衬砌模板台车8外面板上放样标记出隧道衬砌预留孔洞位置,衬砌模板台车8打开到位后,调整预留孔洞模板7与衬砌模板台车8外面板上放样标记对齐;

43.步骤六、压紧预留孔洞模板:在加固定位排架1远离隧道中心方向的一侧焊接多个加固定位支撑与隧道衬砌防水板面抵接,实现预留孔洞模板7六面支撑;

44.步骤七、隧道衬砌混凝土的浇筑:在衬砌模板台车8和隧道衬砌防水板面之间浇筑隧道衬砌混凝土,使加固定位排架1、加固定位支撑、辅助钢筋2和地脚钢筋3一同浇筑于隧道衬砌混凝土内;

45.步骤八、拆模:砼浇筑达到拆模强度后,衬衬砌模板台车8前移,将预留孔洞模板7拆除,隧道衬砌预留孔洞形成。

46.本实施例中,所述加固定位支撑包括与加固定位排架1固定连接的支撑钢筋5和设置在支撑钢筋5远离加固定位排架1一端且与隧道衬砌防水板面配合的支撑砼块6。

47.需要说明的是,设置加固定位排架容纳固定预留孔洞模板,加固定位排架的多根定位钢筋构成朝向隧道中心方向开口的长方体钢框架结构,再与衬砌模板台车外面板配合,实现预留孔洞模板六面固定,不漏浆、上浮或偏移,定位精准;加固定位排架包括多根定位钢筋,每根定位钢筋上均套装有用于控制砼保护层厚度的砼滚轮,通过将加固定位排架、辅助钢筋和地脚钢筋连接且一同浇筑于隧道衬砌内,固定效果可靠稳定;加固定位排架远离隧道中心方向的一侧通过多个加固定位支撑与隧道衬砌防水板面抵接,预留孔洞模板六个面中,一面与衬砌模板台车外面板顶压的方式连接,牢固稳定贴合紧密无露浆,其余五个方向受加固定位排架框架约束,加固定位排架与预留孔洞模板间采用砼滚轮作为保护层,确保预留孔洞模板五个面的钢筋保护层厚度,模板无变形成型良好,模板定位准确误差小无走位,加固定位排架及预留孔洞模板施工时牢固稳定定位准确,减少现场焊接施工避免防水板烧伤破坏排水系统,洞内无焊接作业,对防水层无影响且成型效果好,提高施工人员加工安装加固定位施工工效,减少加工制作,预留孔洞模板材料浪费及成本投入少。

48.本实施例中,所述支撑砼块6与隧道衬砌防水板面配合的端面为光滑弧面。

49.本实施例中,所述预留孔洞模板7伸出加固定位排架1的端面为与衬砌模板台车8外面板配合的弧形面。

50.需要说明的是,所述支撑砼块6与隧道衬砌防水板面配合的端面为光滑弧面,避免因防水板轻薄、钢筋支撑尖锐造成防水板的破损,破坏隧道防水体系。

51.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本发明技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1