一种高稳定性非平面齿PDC钻头

一种高稳定性非平面齿pdc钻头

技术领域

1.本发明涉及油气资源勘探器械领域,更具体地说,它涉及一种高稳定性非平面齿pdc钻头。

背景技术:

2.常规pdc钻头在均质性地层中钻井时,具有机械钻速快、寿命长、进尺高等优点。但在非均质性地层等复杂难钻地层条件下钻井时,钻头易出现剧烈振动而导致机械钻速降低,且易引发钻头蹦齿磨损、切削齿金刚石层异常脱落等现象,如砾岩层、软硬交错地层中pdc钻头常因剧烈跳钻振动而引发钻头蹦齿起钻,pdc钻头横向及黏滑振动大易导致钻头偏磨,进而降低钻头破岩效率与破岩稳定性,难以满足高效钻井要求。

3.对于非均质性地层,需注意pdc钻头切削刃在切削过程中的稳定性,欠平衡力瞬时作用在切削刃上的冲击载荷能导致切削齿破碎,缩短钻头寿命。研究pdc钻头切削结构、力平衡特性、特殊结构性能对钻头破岩效率和破岩稳定性的影响,对于pdc钻头结构优化设计、正确高效使用、提高钻头机械钻速与趟钻井尺具有重要意义。

4.而现有的pdc钻头面临稳定向不足、易受振动损坏的难点,地层适应性范围窄的技术的缺陷。

技术实现要素:

5.为解决上述技术问题,本发明提供一种高稳定性非平面齿pdc钻头,在传统pdc钻头的基础上,改进常规切削齿变为轴不对称双曲面切削齿,适应切削齿在地层的不对称切削特征,大大提高了钻头在钻井作业中的稳定性,同时特殊的轴不对称双曲面切削齿能够增大切削角度、切削力,提升破岩效率,提高了钻头在软地层中的切削效率。实现了pdc钻头在非均质性地层等难钻地层中安全高速钻井,避免钻头振动损坏并提高钻头使用寿命的目的。

6.本发明的上述技术目的是通过以下技术方案得以实现的:

7.一种高稳定性非平面齿pdc钻头,包括分别设置在钻头首尾两侧的连接部和钻头主体,钻头主体包括钻头冠部和在钻头冠部外侧环形间隔设置的若干切削刀翼,每个切削刀翼通过保径本体与钻头冠部连接,钻头冠部上设有若干钻头喷嘴,切削刀翼上设有若干切削齿;切削齿远离切削刀翼的一侧为切削部,切削部表面中部设有凸脊,凸脊将切削部表面分割为轴不对称的面a和面b;切削部表面朝向钻头切削作用力方向。

8.在上述方案中,钻头通过连接部与动力组件连接,钻头冠部通过保径本体与切削刀翼连接,在钻井过程中,切削齿的切削部运动对土岩进行切割,通过设置凸脊,使得钻头在工作过程中,切削齿以压裂和切削混合的方式进行破岩,被切割下的岩屑条由一条转变为两条,并沿面a和面b滑动并掉落;尤其在钻探非均质性地层时,钻头能够在高速旋转的钻井过程中保持高稳定性,减少钻头蹦齿起钻,钻头偏磨等情况,综合提升钻井效率,并且延长了钻头的使用寿命。且将切削部表面分割为两个不对称的面,能够更好的起到对凸脊进

行承力作用,降低凸脊的磨损,进一步延长切削齿的使用寿命。且设置凸脊,能够使得在钻井过程中,切割下的岩屑条由一条转变为不同曲面方向上的两条,岩屑条不附着于复合片曲面上,提高了剪切效率。

9.作为一种优选方案,切削部的面a和面b分别沿凸脊至切削部表面边缘设置为凹曲面,面a和面b呈中心对称。

10.通过将面a和面b设置为凹曲面,相对于凸脊至切削部表面边缘呈平面的情况,在钻头凸脊逐渐磨损后,仍然能够很长一段时间保持凸脊的尖锐程度,更大程度的保持切削齿的工作性能,提高切削齿的使用寿命。

11.作为一种优选方案,凸脊呈s型。

12.在上述优选方案中,s型的凸脊在受力效果上更好,适应切削齿在地层的不对称切削特征,在应对不同的地层中,还可根据应用地层强度对s的弧度进行调整。

13.作为一种优选方案,切削刀翼上至少设有3颗切削齿。

14.在上述优选方案中,根据钻头的大小,以及不同地层的工作,设置不同型号的切削刀翼,并根据不同型号的切削刀翼选择性设置不同数量的切削齿。

15.作为一种优选方案,切削刀翼从与钻头冠部的连接侧至尽头侧弯曲设置,切削刀翼凸面上设有切削齿。

16.作为一种优选方案,切削刀翼数量为6个,保径本体数量与切削刀翼数量相同。

17.作为一种优选方案,所有切削刀翼呈旋转堆成,所有切削刀翼整体呈螺旋状。

18.在上述优选方案中,切削刀翼的尽头侧为设置切削齿的工作侧,通过设置切削刀翼的数量和形状,使得切削脊结构呈多元分布,在钻井过程中各切削刀翼的力矩、扭矩、欠平衡力合力(矩)为零。通过对钻头冠部形状、布齿方式等进行结构优化,确保钻头在高速旋转钻井过程中,与易产生振动的非均质性地层岩石发生强烈相互作用时,能够保持井底动态平衡。

19.作为一种优选方案,连接部为钻头螺纹,钻头主体通过钻头螺纹与动力组件连接。

20.作为一种优选方案,保径本体外侧壁上设有凹槽,凹槽内活动设有至少一个滚动球,凹槽开口截面尺寸小于凹槽内最大截面尺寸,滚动球突出于保径本体侧壁,滚动球最大截面尺寸大于凹槽开口截面尺寸。

21.在上述优选方案中,凹槽的开口尺寸小于凹槽内的空腔尺寸,滚动球最大截面尺寸大于凹槽开口截面尺寸,能够将滚动球始终限位在凹槽内,当钻头在井眼作上下、圆周运动时,保径本体与地层的作用力由静摩擦、滑动摩擦转变为滚动摩擦,不规则的力作用转变为相对稳定的力作用,能够有效避免钻头涡动而产生强烈震荡。

22.作为一种优选方案,保径本体靠近连接部的表面设有滚动球放置口,滚动球通过滚动球放置口进出凹槽,滚动球放置口处设有挡块和销钉,销钉将挡块固定拦截于滚动球放置口。

23.在上述优选方案中,滚动球放置口设于保径本体的底面,即靠近连接部的一个面,通过滚动球放置口将滚动球放置进入到凹槽内,可以便于在每次使用后,进行凹槽内异物清理,磨损的滚动球的更换等操作,对凹槽内进行维护,以便在以后的每次作业过程中均能够保持保径本体的低摩擦阻力。

24.综上所述,本发明具有以下有益效果:

25.(1)本发明提供的高稳定性非平面齿pdc钻头改变传统的平面齿和一般的轴对称切削齿的破岩方式,与切削齿在钻井过程中不对称切削岩屑面相契合,减小切削地层时产生的不平衡力,大大提高pdc钻头钻井过程中的稳定性,能使切削刃有效吃入地层,避免不规整章动引起的无效切削和剧烈振动,提高钻井效率,延长钻头使用寿命;

26.(2)本发明提供的高稳定性非平面齿pdc钻头将滚动球限位并突出设置在保径本体的侧壁上,使得钻头保径本体与地层的作用力由静摩擦、滑动摩擦转变为滚动摩擦,不规则的力作用转变为相对稳定的力作用,避免钻头涡动而产生强烈震荡,进一步提高钻头工作稳定性;

27.(3)本发明提供的高稳定性非平面齿pdc钻头设置六个不对称切削刀翼,钻井过程中各刀翼力矩、扭矩、欠平衡力合力(矩)为零;

28.(4)本发明提供的高稳定性非平面齿pdc钻头在钻井过程中能够保持动态平衡的高稳定性,具有切削效率高、适用范围广、稳定性强的优点。

附图说明

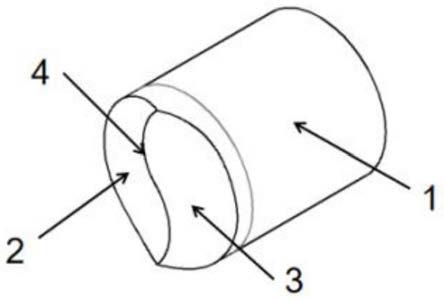

29.图1是本发明实施例的切削齿的结构示意图;

30.图2是本发明实施例的切削齿的侧视图;

31.图3是本发明实施例的切削齿的正视图;

32.图4是本发明实施例的切削齿的侧视图;

33.图5是本发明实施例的轴不对称双凹面切削齿与传统平圆齿在剪切地层岩石的受力对比示意图;

34.图6是本发明实施例的轴不对称双凹面切削齿与传统平圆齿剪切地层岩石方式对比示意图;

35.图7是本发明实施例的保径本体的局部示意图;

36.图8是本发明实施例的保径本体的局部剖面图;

37.图9是本发明实施例的高稳定性非平面齿pdc钻头的正视图;

38.图10是本发明实施例的高稳定性非平面齿pdc钻头的俯视图;

39.附图标记:

40.1、切削齿;2、面a;3、面b;4、凸脊;5、传统平原齿切削地层岩屑条;6、面a切削地层岩屑条;7、面b切削地层岩屑条;8、保径本体;9、滚动球;10、挡块;11、销钉;12、钻头主体;13、钻头螺纹;14、钻头冠部;15、切削刀翼;16、钻头喷嘴。

具体实施方式

41.本说明书及权利要求并不以名称的差异来作为区分组件的方式,而是以组件在功能上的差异来作为区分的准则。如在通篇说明书及权利要求当中所提及的“包括”为一开放式用语,故应解释成“包括但不限定于”。“大致”是指在可接受的误差范围内,本领域技术人员能够在一定误差范围内解决所述技术问题,基本达到所述技术效果。

42.本说明书及权利要求的上下左右等方位名词,是结合附图以便于进一步说明,使得本技术更加方便理解,并不对本技术做出限定,在不同的场景中,上下、左右、里外均是相对而言。

43.以下结合附图对本发明作进一步详细说明。

44.实施例1:

45.如图1至4,图9和图10所示,一种高稳定性非平面齿pdc钻头,包括分别设置在钻头首尾两侧的连接部和钻头主体12,钻头主体12包括钻头冠部14和在钻头冠部14外侧环形间隔设置的若干切削刀翼15,每个切削刀翼15通过保径本体8与钻头冠部连接,钻头冠部14上设有若干钻头喷嘴16,切削刀翼15上设有若干切削齿1;切削齿1远离切削刀翼15的一侧为切削部,切削部表面中部设有凸脊4,凸脊4将切削部表面分割为轴不对称的面a2和面b3;切削部表面朝向钻头切削作用力方向。

46.在实施例1中,钻头通过连接部与动力组件连接,钻头通过保径本体8与切削刀翼15连接,在钻头工作时,切削齿1的切削部运动对土岩进行切割,通过设置凸脊4,使得钻头在工作过程中,切削齿1以压裂和切削混合的方式进行破岩,尤其对于非均质性地层,能够在高速旋转的钻井过程中保持高稳定性,减少钻头蹦齿起钻,钻头偏磨等情况,综合提升钻井效率,且延长了钻头的使用寿命。且将切削部表面分割为两个不对称的面,适应切削齿在地层的不对称切削特征,能够更好的对凸脊4进行承力作用,降低凸脊4的磨损,大大减小切削齿在切削地层时产生的欠平衡力,进一步延长切削齿1的使用寿命。且设置凸脊4,能够使得在钻井过程中,切割下的岩屑条由一条转变为不同曲面方向上的两条,岩屑条不附着于复合片曲面上,提高了剪切效率。

47.传统平原切削地层岩屑条分布如图5(左)和图6(左)所示,面a2切削地层岩屑条分布和面b3切削地层岩屑条分布如图5(右)和图6(右)所示。

48.实施例2:

49.与实施例1基本相似,其不同之处在于,切削齿1采用凸脊4至切削部表面边缘呈平面的结构,在钻井过程中,凸脊4构成的两个呈中心对称的面结合凸脊4,仍然能够进行破岩动作,通过压裂和切削的混合方式进行,被切割下的岩屑条由一条被切割为两个部分,并顺着两个倾斜面掉落,不附着在切削齿1上。

50.实施例3:

51.与实施例1基本相似,其不同之处在于,切削齿1采用凸脊4至切削部表面边缘为凹曲面结构,相对于凸脊4至切削部表面边缘呈平面的情况,在钻头凸脊4逐渐磨损后,仍然能够很长一段时间保持凸脊的尖锐程度,更大程度的保持切削齿1的工作性能,提高切削齿1的使用寿命。

52.实施例4:

53.与实施例1基本相似,其不同之处在于,切削刀翼15从与钻头冠部14的连接侧至尽头侧弯曲设置,切削刀翼15凸面上设有切削齿1。切削刀翼15数量为6个,保径本体8数量与切削刀翼15数量相同。所有切削刀翼15呈旋转对称,所有切削刀翼15整体呈螺旋状。

54.在实施例4中,通过将切削刀翼15弯曲设置,使得所有切削刀翼15构成螺旋状的结构,所有切削刀翼15呈旋转对称,能够在钻井过程中,使得钻头的受力能够沿着弯曲设置的切削刀翼15顺滑移动,使得钻井过程中各切削刀翼15的力矩、扭矩、欠平衡力合力(矩)为零。

55.实施例5:

56.与实施例1

‑

4基本相似,其不同之处在于,如图7和图8所示,保径本体8外侧壁上设

有凹槽,凹槽内活动设有至少一个滚动球9,凹槽开口截面尺寸小于凹槽内最大截面尺寸,滚动球9突出于保径本体8侧壁,滚动球9最大截面尺寸大于凹槽开口截面尺寸。保径本体8靠近连接部的表面设有滚动球9放置口,滚动球9通过滚动球9放置口进出凹槽,滚动球9放置口处设有挡块10和销钉11,销钉11将挡块10固定拦截于滚动球9放置口。

57.在实施例5中,通过滚动球9放置口将滚动球9放置进入到凹槽内,可以便于在每次使用后,将凹槽内异物清理,磨损的滚动球9的更换等,对凹槽内进行维护。

58.实施例6:

59.切削齿1的结构:切削齿1主体可采用圆柱形复合片,复合片一端与切削刀翼15连接,另一端上设有凸脊4和凹曲面设置,凸脊4呈“s”型,根据应用地层强度进行弧度调整,凸脊4将复合片一端分割为曲面a2和曲面b3,二者呈轴不对称分布,且呈中心对称分布,当两曲面呈球面状时弧度保持一致,当两曲面不呈球面状时与水平面夹角保持一致;该轴不对称双曲面切削齿1具有双切削面,低前倾角,适应剪切岩石时的不对称特征,剪切岩石过程中产生较小的不平衡力;凸脊4与切削作用力方向垂直,当复合片切削地层时,两曲面同时与地层岩石发生相互作用。

60.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1