一种分段中深孔采场的高效回采工艺的制作方法

1.本发明涉及采矿工艺技术领域,尤其涉及一种分段中深孔采场的高效回采工艺。

背景技术:

2.随着采矿业不断的发展,大规模高效开采成为采矿业的必然选择,采矿方法的选择尤为重要。采矿方法是研究矿石的开采方法,是采准、切割、回采工作在空间上和时间上的有机结合。在采矿方法中,完成落矿、矿石运搬和地压管理三项主要作业的具体工艺,以及它们相互之间在时间与空间上的配合关系,称为回采方法。矿块的开采技术条件在采用何种回采工艺中起决定性作用,所以回采方法实质上成了采矿方法的核心内容,由它来反映采矿方法的基本特征。采矿方法通常以它来命名,并由它来确定矿块的采准、切割方法和采准切割巷道的具体布置。回采方式对采矿的工艺、成本、矿石回收率以及矿场的效益有重要影响。

3.目前,根据回采时地压的管理方法不同,将金属非金属地下矿山的采矿方法划分为三大类,包括空场采矿法、充填采矿法和崩落采矿法。针对近水平厚大及急倾斜厚大开采技术条件的矿体,当矿岩属于中等及以上岩石条件时,一般采用分段凿岩分段出矿嗣后充填采矿法或分段凿岩阶段出矿嗣后充填采矿法进行回采,该采矿方法具有采准工程量少、生产能力大、安全性高、贫损指标较小等优点。

4.大部分中深孔采场在开采爆破时,皆通过施工上向扇形中深孔,减震爆破的方法实现矿石的崩落爆破,在布置扇形孔时容易出现孔底距偏大,使得该处矿石破坏不彻底,爆破效果欠佳,容易产生大块,增加二次处理成本。大部分中深孔采场采用堑沟底部结构出矿,因此会导致采场底部形成一个v型结构;在生产过程中,堑沟底部结构里的矿量没法随着排面正常爆破的过程进行回收,致使采场充填后还有一部分矿量在采场内;且相邻两采场均采用同样的底部结构,使得两个采场相交处形成了一个三角矿柱,而三角矿柱的回收是困扰矿山生产的一大难题。当三角矿柱尺寸较小时,矿柱回收施工设备的选取将会受到很大的制约;充填体质量较差时,三角矿柱将预留厚度较大的护壁矿,导致矿柱矿石回收率低。若两侧充填体质量较差,在回收三角形矿柱时易造成护壁矿垮塌,形成井下泥石流,存在较大安全隐患。

5.有鉴于此,有必要设计一种改进的分段中深孔采场的高效回采工艺,以解决上述问题。

技术实现要素:

6.本发明的目的在于提供一种分段中深孔采场的高效回采工艺,通过将待开采的盘区采场划分多个标准分段中深孔采场,水平炮孔与上向扇形炮孔相结合进行多排中深孔微差爆破来实现高效回采的目的。

7.为实现上述发明目的,本发明提供了一种分段中深孔采场的高效回采工艺,包括以下步骤:

8.s1、将待开采的盘区采场划分为n个相邻的标准分段中深孔采场,在每个所述标准分段中深孔采场均设置凿岩巷道和若干个穿脉出矿巷道;相邻两个标准分段中深孔采场的凿岩巷道之间通过所述穿脉出矿巷道连通;

9.s2、由所述盘区采场边缘两侧的中深孔采场依次向中间采场进行开采,且对所述n个相邻的标准分段中深孔采场中的最后一个中深孔采场进行开采时,采用上向扇形炮孔爆破,留设堑沟底部结构;其余中深孔采场进行开采时,均在其凿岩巷道施工水平炮孔和上向扇形炮孔,无需留设堑沟底部结构;

10.s3、对步骤s2中所述水平炮孔和上向扇形炮孔进行装药、爆破工作,所述爆破顺序为排内按照中间炮孔向侧边炮孔依次爆破,实现全方位崩矿;

11.s4、通过与相邻采场相通的所述穿脉出矿巷道以及所述凿岩巷道进行出矿,所述中深孔采场开采完成后,采用高强度充填体进行充填;

12.s5、采用s1~s4相同的方法,依次向靠近所述盘区中间的采场进行开采;

13.s6、开采至所述盘区采场的最后一个中深孔采场时,采用所述上向扇形炮孔爆破,留设堑沟底部结构,以保证所述最后一个中深孔采场可以高效出矿。

14.作为本发明的进一步改进,在步骤s1中,所述n的范围为3≤n≤7。

15.作为本发明的进一步改进,在步骤s2中,所述上向扇形炮孔由中间两个上向垂直中深孔炮孔和两侧均匀分布的侧边炮孔组成,以降低崩落矿石的大块率。

16.作为本发明的进一步改进,两个所述上向垂直中深孔炮孔的孔底间距为2.0~2.5m,所述侧边炮孔和水平炮孔的相邻孔底间距皆为1.0~2.2m。

17.作为本发明的进一步改进,在步骤s4中,所述高强度充填体的强度大于2.5mpa,以保证后续采场中深孔爆破时充填体侧帮不会垮塌。

18.作为本发明的进一步改进,在步骤s3中,所述爆破顺序为排间按照由内向外依次爆破。

19.作为本发明的进一步改进,所述爆破采用多排中深孔微差爆破法。

20.作为本发明的进一步改进,所述微差爆破时,排间延后间隔时间为50~75ms。

21.作为本发明的进一步改进,沿所述凿岩巷道的延伸方向,所述炮孔的排距为1.4~1.8m。

22.作为本发明的进一步改进,在步骤s1中,所述盘区采场还设置中段运输平巷道、溜矿联络巷道和溜矿井。

23.本发明的有益效果是:

24.1、本发明提供的一种分段中深孔采场的高效回采工艺,通过将待开采的盘区采场划分多个标准分段中深孔采场,将水平炮孔与上向扇形炮孔相结合进行多排中深孔微差爆破来实现高效回采的目的。上向扇形炮孔中间设置的两个上向垂直中深孔炮孔,可增加爆破高应力的分布范围,有效降低崩落矿石的大块率。该方法将水平炮孔与上向扇形炮孔相结合进行多排中深孔微差爆破,改善爆破效果,降低矿石的大块率,节约二次处理的成本,具有矿石回收率高、大块率低、采矿质量好、出矿便捷等特点。

25.2、本发明将多个标准分段的相邻中深孔采场组合成为一个盘区,进行开采,与传统开采方式相比,一个盘区仅有一个采场内留有底柱,减少了矿石的损失率,增加了采矿收益。且多个相邻采场作为同一个盘区开采,可同时利用凿岩巷道和与相邻采场的穿脉出矿

巷道进行出矿,能更好的将崩落矿石应出尽出,提高了采矿效率。

26.3、本发明采用多排中深孔微差爆破的方法,通过控制爆破的顺序,使其在爆破时形成应力面的挤压,其破碎效果好,可以改善爆破效果,有效控制大块率,降低二次处理的成本。另外,多段微差爆破,爆破后冲击力小,减小对相邻采场或者相邻充填体的破坏,降低出矿后矿石的贫化率,提高采矿质量。

附图说明

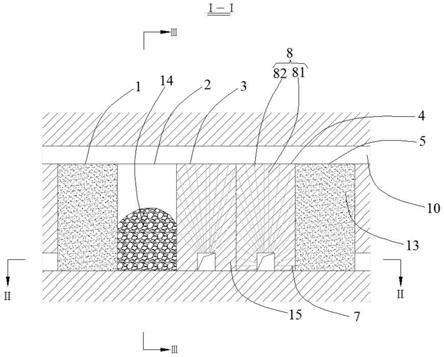

27.图1为本发明一种分段中深孔采场的高效回采工艺的采场布置结构示意图。

28.图2为图1中的

ⅱ‑ⅱ

方向结构示意图。

29.图3为图1中的

ⅲ‑ⅲ

方向结构示意图。

30.附图标记

[0031]1‑

第一采场;2

‑

第二采场;3

‑

第三采场;4

‑

第四采场;5

‑

第五采场;6

‑

凿岩巷道;7

‑

水平炮孔;8

‑

上向扇形炮孔;81

‑

上向垂直中深孔炮孔;82

‑

侧边炮孔;9

‑

穿脉出矿巷道;10

‑

中段运输平巷道;11

‑

溜矿联络巷道;12

‑

溜矿井;13

‑

充填体;14

‑

崩落矿石;15

‑

底柱。

具体实施方式

[0032]

为了使本发明的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本发明进行详细描述。

[0033]

在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在附图中仅仅示出了与本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

[0034]

另外,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0035]

一种分段中深孔采场的高效回采工艺,包括以下步骤:

[0036]

s1、将待开采的盘区采场划分为n个相邻的标准分段中深孔采场,在每个所述标准分段中深孔采场均设置凿岩巷道6和若干穿脉出矿巷道9;相邻两个标准分段中深孔采场的凿岩巷道6之间通过穿脉出矿巷道9连通;

[0037]

其中,n个标准分段的相邻中深孔采场中n的范围为3≤n≤7;在盘区采场还设置有中段运输平巷道10、溜矿联络巷道11和溜矿井12。

[0038]

特别地,如果现场生产协调组织得当的条件下,优选将一个盘区纳入5个采场,开采完成后,仅有一个采场内留有底柱15;相比传统方式每个采场内皆有底柱15,需后期进行回收,回收率最多达到40%;本发明的技术方法中回收率相当于80%,减少了矿石的损失率,增加了收益。

[0039]

s2、由盘区边缘两侧的中深孔采场依次向中间采场进行开采,且对n个相邻的标准分段中深孔采场中的最后一个中深孔采场进行开采时,采用上向扇形炮孔8爆破,留设堑沟底部结构;其余中深孔采场进行开采时,均在其凿岩巷道施工水平炮孔7和上向扇形炮孔8,无需留设堑沟底部结构;

[0040]

其中,上向扇形炮孔8由中间两个上向垂直中深孔炮孔81和两侧均匀分布的侧边炮孔82组成;两个上向垂直中深孔炮孔81的孔底间距为2.0~2.5m,侧边炮孔82和水平炮孔7的相邻孔底间距为1.0~2.2m;炮孔的排距为1.4~1.8m。采用此方式设置的炮孔,设置中间上向垂直中深孔炮孔81,其炮孔间距上下保持一致,可增加爆破高应力的分布范围,有效降低崩落矿石14的大块率。

[0041]

在一个具体的实施例中,水平炮孔7的孔底间距为1.0m,两个上向垂直中深孔炮孔81的孔底间距为2.0m,两侧炮孔82的相邻孔底间距为2.0m,炮孔的排距为1.5m。

[0042]

s3、对步骤s2中的水平炮孔7和上向扇形炮孔8进行装药、爆破工作,爆破顺序为排内按照中间两个上向垂直中深孔炮孔81向侧边炮孔82依次爆破,排间按照由内向外依次爆破;

[0043]

其中,爆破采用多排中深孔微差爆破法,爆破时排间延后间隔时间为50~75ms。采用多排中深孔微差爆破的方法,通过控制爆破的顺序,使其在爆破时形成应力面的挤压,其破碎效果好,可以有效控制大块率,降低二次处理的成本。另外,多段微差爆破,爆破后冲击力小,减小对相邻采场或者相邻充填体的破坏,降低出矿后矿石的贫化率,提高采矿质量。

[0044]

在一个具体的实施例中,微差爆破排间延后间隔时间为50ms。

[0045]

s4、通过与相邻采场相通的穿脉出矿巷道9以及凿岩巷道6进行出矿,在中深孔采场开采完成后,采用强度大于2.5mpa的高强度充填体13进行充填;

[0046]

其中,采用高强度充填体13进行充填,目的是避免相邻采场开采中进行中深孔爆破时充填体13侧帮的垮塌,提高矿石的贫化率。在一个具体的实施例中,采用充填体13的强度为3mpa。

[0047]

s5、采用s1~s4相同的方法,依次向靠近盘区中间的采场进行开采;

[0048]

s6、开采至所述盘区采场的最后一个中深孔采场时,采用上向扇形炮孔8爆破,留设堑沟底部结构,以保证最后一个中深孔采场可以高效出矿。

[0049]

其中,最后一个中深孔采场开采时,其出矿通道只有凿岩巷道6,遥控铲运机在内部铲装时视野和角度受限,出矿困难,所以采用上向扇形炮孔8爆破,在中间层采场底部两侧形成底柱15,下部结构形成落矿堑沟,铲运机可以在堑沟和凿岩巷道6的结合下,平稳方便且高效的出矿。

[0050]

请参阅图1

‑

图3所示,本发明的一种分段中深孔采场的高效回采工艺,将宽度为75m的待开采的盘区采场划分为5个相邻的标准分段中深孔采场,每个采场的宽度为15m,依次标注为第一采场1、第二采场2、第三采场3、第四采场4、第五采场5,在盘区采场设置若干个穿脉出矿巷道9、凿岩巷道6、中段运输平巷道10、溜矿联络巷道11和溜矿井12。优先选取盘区采场的第一采场1和第五采场5进行开采,在其凿岩巷道6施工水平炮孔7和上向扇形炮孔8,上向扇形炮孔8由中间两个上向垂直中深孔炮孔81和两侧均匀分布的侧边炮孔82组成;水平炮孔7的孔底间距为1.0m,两个上向垂直中深孔炮孔81的孔底间距为2.0m,侧边炮孔82的相邻孔底间距为2.0m,炮孔的排距为1.5m。

[0051]

对水平炮孔7和上向扇形炮8孔进行装药、微差爆破工作,爆破顺序为排内按照中间两个上向垂直中深孔炮孔81向侧边炮孔82再到水平炮孔7依次进行爆破,排间按照由内向外依次爆破。微差爆破的排间延后间隔时间为50ms。将崩落矿石14利用凿岩巷道6和与相邻采场相通的穿脉出矿巷道9进行出矿,在第一采场1和第五采场5开采完成后,采用强度为

3mpa的高强度充填体13进行充填。采同样的方法依次向靠近盘区中间的第二采场2和第四采场4进行开采。当盘区采场最后一个第三采场3开采时,仅采用上向扇形炮孔8进行爆破,留设底柱15和堑沟底部结构,以保证第三采场3可以高效地出矿。

[0052]

综上所述,本发明提供的一种分段中深孔采场的高效回采工艺,通过将待开采的盘区采场划分多个标准分段中深孔采场,一个盘区仅有一个采场内留有底柱,减少矿石的损失率,增加了采矿收益。且多个相邻采场作为同一个盘区开采,可同时利用凿岩巷道和与相邻采场的穿脉出矿巷道进行出矿,能更好的将崩落矿石应出尽出,提高了采矿效率。将水平炮孔与上向扇形炮孔相结合进行多排中深孔微差爆破来实现全面将矿石崩落、高效回采的目的。其中上向扇形炮孔中间设置两个上向垂直中深孔炮孔,增加爆破高应力的分布范围,有效降低崩落矿石的大块率。该方法将水平孔与上向扇形孔相结合进行多排中深孔微差爆破,可改善爆破效果,降低矿石的大块率,节约二次处理的成本,具有矿石回收率高、大块率低、采矿质量好、出矿便捷等特点。

[0053]

以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1