一种高频气驱粒子冲击破岩装置

1.本发明属于破岩设备技术领域,更具体地,本发明涉及一种高频气驱粒子冲击破岩装置。

背景技术:

2.近年来,随着国家大力发展基础建设,城市交通,铁路建设,井下掘进,海底隧道掘进,普遍遇到硬岩掘进困难的情况,为了“安全、环保、高效”施工,通常采用全断面掘进机施工法。当硬岩比率增加时,掘进机施工就会对刀具磨损程度加大,导致掘进机效率低,可靠性也不强,施工成本加大。虽然爆破掘进法具有灵活性,适应性强,但是这种方法的工序偏多,安全性不高,以及掘进效率一样低。为了使掘进机适用于对于硬岩的施工工程,在保证掘进机的截割能力和效率的前提下,使用新型技术附着在掘进机辅助掘进机破岩,以减少刀具的消耗和提高掘进机的效率同时又做到响应国家政策,用清洁,有效的方法去辅助破岩。由于水射流辅助破岩装置需要的水射流压力达到40mpa压力,且会导致工作面大量积水,微波辅助破岩装置又会导致钻头过热而消耗严重,因此采用高频气驱粒子冲击辅助破岩装置,能够满足减少刀具消耗,提高掘进机效率又更加清洁的需求。

技术实现要素:

3.本发明的主要目的在于提供一种高频气驱粒子冲击破岩装置,以解决现有技术中掘进机破碎硬岩时刀具消耗严重的问题。

4.为实现上述目的,本发明提供了一种高频气驱粒子冲击破岩装置,包括本体,本体具有第一腔体、第二腔体和第三腔体,第一腔体与下料装置连接,第三腔体与进气装置连接,第一腔体内设有撞杆,撞杆具有容纳冲击活塞的冲击腔,第二腔体内设有滑块,第三腔体内设有活塞杆,滑块在伸缩装置的带动下沿第二腔体往复运动,滑块与撞杆固定连接,活塞杆上套设有复位弹簧,当滑块运动至最右侧时,第三腔体与冲击腔连通,第三腔体内的气体进入冲击腔内,冲击活塞将位于第一腔体内的磨料粒子推射出第一腔体,当滑块运动至最左侧时,下料装置内的磨料粒子落入第一腔体内,活塞杆将第三腔体封闭,同时冲击腔内的气体经由第一腔体上的单向阀排出。

5.进一步地,滑块上设有缓冲弹簧。

6.进一步地,伸缩装置包括滑杆、限位块、摆杆和第一电机,滑杆卡接在限位块内,滑杆一端与滑块固定连接,滑杆另一端设有滑槽,滑槽与滑杆延伸方向垂直,摆杆的一端卡接在滑槽内,摆杆的另一端与第一电机的输出轴连接,摆杆的长度小于滑槽长度的一半,第一电机的输出轴与滑杆位于同一平面内。

7.进一步地,撞杆上设有多个密封圈。

8.进一步地,冲击活塞还包括第一弹簧,第一弹簧固定在冲击腔与冲击活塞之间。

9.进一步地,活塞杆还包括阻气活塞,阻气活塞固定在活塞杆上,复位弹簧位与阻气活塞和第三腔体之间。

10.进一步地,下料装置包括料箱和设置在料箱下方的螺旋进料装置,螺旋进料装置的下料口与第一腔体连通。

11.进一步地,进气装置包括气罐、泄压阀和高压气室,泄压阀设置在气罐和高压气室之间,高压气室与第三腔体连接。

12.应用本发明的技术方案,通过伸缩装置带动滑块往复运动,进一步带动撞杆和活塞杆做往复运动,当滑块运动至最左侧时,下料装置内的磨料粒子落入第一腔体内,活塞杆将第三腔体封闭,第三腔体内气体压强增大,同时冲击腔内的气体经由第一腔体上的单向阀排出。当滑块运动至最右侧时,第三腔体与冲击腔连通,第三腔体内的高压气体进入冲击腔内,冲击活塞在高压气体和撞杆的共同作用下,将位于第一腔体内的磨料粒子推射出第一腔体,实现用高速磨料粒子破碎硬岩的目的,整个过程为一次冲击频率,该装置会随掘进机旋切高频率的冲击岩体面破岩,实现辅助破岩的目的。

附图说明

13.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

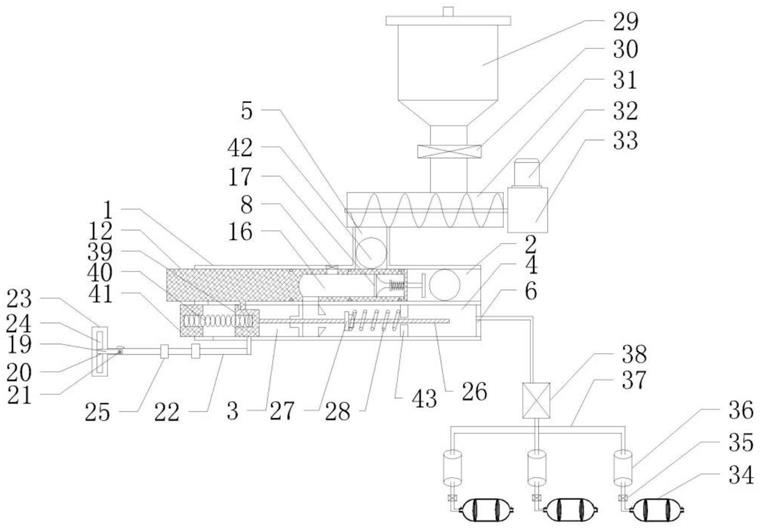

14.图1示出了根据本发明的高频气驱粒子冲击破岩装置的实施例的结构示意图;

15.图2示出了图1中本体的结构示意图;

16.图3示出了图1中撞杆的结构示意图;

17.图4示出了图1中滑杆的结构示意图;

18.图5示出了图1中摆杆的结构示意图;

19.图6示出了图1中活塞杆的结构示意图。

具体实施方式

20.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

21.需要指出的是,除非另有指明,本技术使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

22.在本发明中,在未作相反说明的情况下,使用的方位词如“上、下、顶、底”通常是针对附图所示的方向而言,或者是针对本身在竖直、垂直或者重力方向上而言的;同样地,为便于理解和描述,“内、外”是相对与各部件本身的轮廓的内、外,但上述方位词并不用于限制本发明。

23.为了解决现有技术中掘进机破碎硬岩时刀具消耗严重的问题,本发明提供了一种高频气驱粒子冲击破岩装置。

24.如图1-6所示,高频气驱粒子冲击破岩装置包括本体1,本体1具有第一腔体2、第二腔体3和第三腔体4,第一腔体1与下料装置连接,第三腔体4与进气装置连接,第一腔体1内设有撞杆12,撞杆12具有容纳冲击活塞17的冲击腔16,第二腔体3内设有滑块39,第三腔体4内设有活塞杆26,滑块39在伸缩装置的带动下沿第二腔体3往复运动,滑块39与撞杆12固定连接,活塞杆26上套设有复位弹簧28,当滑块39运动至最右侧时,第三腔体4与冲击腔16连通,第三腔体4内的气体进入冲击腔16内,冲击活塞17将位于第一腔体2内的磨料粒子42推

射出第一腔体2,当滑块39运动至最左侧时,下料装置内的磨料粒子42落入第一腔体2内,活塞杆26将第三腔体4封闭,同时冲击腔16内的气体经由第一腔体2上的单向阀8排出。

25.应用本实施例的技术方案,通过伸缩装置带动滑块39往复运动,进一步带动撞杆12和活塞杆26做往复运动,当滑块39运动至最左侧时,下料装置内的磨料粒子42落入第一腔体2内,活塞杆26将第三腔体4封闭,第三腔体4内气体压强增大,同时冲击腔16内的气体经由第一腔体2上的单向阀8排出,当滑块39运动至最右侧时,第三腔体4与冲击腔16连通,第三腔体4内的高压气体进入冲击腔16内,冲击活塞17在高压气体和撞杆12的共同作用下,将位于第一腔体2内的磨料粒子42推射出第一腔体2,实现用高速磨料粒子破碎硬岩的目的,该装置整体操作方便,适用性强,有效解决了现有技术中掘进机破碎硬岩时刀具消耗严重的问题。

26.在本实施例中,在滑块39上设有缓冲弹簧40,缓冲弹簧40设置在滑块39和挡板41之间,起到柔性缓冲的作用。

27.在本实施例中,伸缩装置包括滑杆22、限位块25、摆杆19和第一电机21,滑杆22卡接在限位块25内,并可以在限位块25内左右滑动,滑杆22右端与滑块39固定连接,滑杆22左端设有连接板23,连接板23上开设有长直滑槽24,滑槽24与滑杆22延伸方向垂直,摆杆19的左端设有圆柱形结构的卡柱20,卡柱20卡接在滑槽24内,摆杆19的右端与第一电机21的输出轴连接,摆杆19的长度小于滑槽24长度的一半,第一电机21的输出轴与滑杆22位于同一平面内。

28.在本实施例中,为了提高密封效果,在撞杆12上设有多个密封圈13,另外,冲击活塞17还包括第一弹簧18,第一弹簧18固定在冲击腔16的右侧壁与冲击活塞17之间,冲击活塞17的右端伸出冲击腔16外部,冲击活塞17在第一弹簧18与冲击腔16内气体作用下做活塞运动。

29.在本实施例中,活塞杆26还包括阻气活塞27,阻气活塞27固定在活塞杆26上,复位弹簧28位与阻气活塞27和第三腔体4内的隔板43之间。

30.在本实施例中,下料装置包括料箱29和设置在料箱29下方的螺旋进料装置,螺旋进料装置的下料口与第一腔体2的进料口5连通,螺旋进料装置包括螺旋杆31和与螺旋杆31传动连接的第二电机32,另外,在第二电机32与螺旋杆31之间还设置有减速器33,在料箱29的下部还设置有第一电磁阀30,用于控制下料的频率。

31.在本实施例中,进气装置包括气罐34、泄压阀35和高压气室36,泄压阀35设置在气罐34和高压气室36之间,高压气室36通过管路37与第三腔体4的进气口6连接,并且在高压气室36与第三腔体4之间的管路上还设置有一个快开阀38。

32.工作时,通过伸缩装置带动滑块往复运动,进一步带动撞杆和活塞杆做往复运动,当滑块运动至最左侧时,下料装置内的磨料粒子落入第一腔体内,活塞杆将第三腔体封闭,第三腔体内气体压强增大,同时冲击腔内的气体经由第一腔体上的单向阀排出。当滑块运动至最右侧时,第三腔体与冲击腔连通,第三腔体内的高压气体进入冲击腔内,冲击活塞在高压气体和撞杆的共同作用下,将位于第一腔体内的磨料粒子推射出第一腔体,实现用高速磨料粒子破碎硬岩的目的。

33.从上述描述中,可以看出,本发明上述的实施例实现了如下技术效果:有效解决了现有技术中掘进机破碎硬岩时刀具消耗严重的问题。

34.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1