一种气动扶正装置的制作方法

1.本技术涉及油气开采设备技术的领域,尤其是涉及一种气动扶正装置。

背景技术:

2.在起下油管、修井作业等井下操作中,往往会在油管带压作业的情况下起下油管,在油管带压作业时,由于井底压力的作用,油管管柱会受到向上的顶力,井内压力越高,油管受到向上的顶力越大。

3.针对上述中的相关技术,发明人认为油管无支撑长度过长,油管容易在井底压力的作用下发生弯曲甚至断裂,从而对人员和设备的安全造成威胁。

技术实现要素:

4.为了提高油管带压作业的安全性,本技术提供一种气动扶正装置。

5.本技术提供的一种气动扶正装置采用如下的技术方案:一种气动扶正装置,包括上支撑板、下支撑板以及用于连接两者的多根支撑柱,所述上支撑板与下支撑板上均开设有供油管穿设的通孔,所述上支撑板与下支撑板之间设置有用于夹紧固定油管的固定承重卡瓦以及固定防顶卡瓦;所述下支撑板的底面上设置有用于与环形防喷器连接的连接法兰,所述上支撑板与下支撑板之间周向设置有多个气缸,所述气缸的活塞杆竖直向上延伸,且所述气缸的活塞杆末端上水平设置有举升板,所述举升板上开设有供油管穿设的通孔,所述举升板上设置有第一扶正组件,所述上支撑板上设置有第二扶正组件,所述第一扶正组件以及第二扶正组件用于对油管进行导向和扶正。

6.通过采取上述技术方案,将连接法兰安装在环形防喷器上,带压油管穿设在上支撑板与下支撑板之间,通过固定承重卡瓦以及固定防顶卡瓦对油管进行固定,利用第一扶正组件和第二扶正组件对油管进行导向扶正,通过气缸驱动举升板远离上支撑板,从而使得第一扶正组件与第二扶正组件之间的距离尽可能远,从而缩短了油管的无支撑长度,减小了油管受力弯曲甚至断裂的可能性,提高油管带压作业时的安全性。

7.可选的,还包括竖直设置在支撑柱以外的两个液压油缸,所述液压油缸的活塞杆竖直向上延伸,所述液压油缸的活塞杆末端设置有移动防顶卡瓦以及移动承重卡瓦。

8.通过采取上述技术方案,移动承重卡瓦与移动防顶卡瓦能够对油管进行夹紧固定,固定承重卡瓦与固定防顶卡瓦打开,液压油缸驱动移动承重卡瓦与移动防顶卡瓦在竖直方进行上下移动,从而通过移动承重卡瓦、移动固定卡瓦与固定承重卡瓦、固定防顶卡瓦之间的配合,便于对油管进行起下作业。

9.可选的,所述第一扶正组件包括呈环形的第一扶正盘以及两块第一扶正块,所述第一扶正盘设置在举升板的上板面,两块所述第一扶正块均为半环形板,两块所述第一扶正块相对设置在举升板的顶面且位于第一扶正盘内,两块所述第一扶正块之间形成一个供油管穿过的容纳孔。

10.通过采取上述技术方案,两块第一扶正块在第一扶正盘内相对设置,两块第一扶

正块之间形成一个供油管穿过的容纳孔,起下不同尺寸的油管时便于更换不同尺寸的第一扶正块,从而达到便于对不同尺寸的油管进行扶正的效果,第一扶正盘还起到加强第一扶正块强度的效果。

11.可选的,所述第一扶正块上相对设置有两块第一月牙压板,所述第一月牙压板为弧形板,两块第一月牙压板之间的间隙与两块第一扶正块之间的间隙错位设置,所述第一月牙板上穿设有第一螺栓,所述第一螺栓螺纹穿过第一扶正块并与举升板螺纹连接,且所述第一螺栓的头部顶面低于第一扶正盘的上表面。

12.通过采取上述技术方案,通过两块第一月牙压板将第一扶正块固定在举升板上,从而便于更换不同尺寸的第一扶正块。两块第一月牙压板的缝隙与两块第一扶正块的缝隙错位设置,将两块第一扶正块连接成一个整体,从而使得两块第一扶正块连接更稳定。

13.可选的,所述第二扶正组件包括第二扶正盘以及两块半环形第二扶正块,两块半环形的所述第二扶正块相对设置在上支撑板的上顶面且位于第二扶正盘内,两块所述第二扶正块之间形成一个供油管穿过的容纳孔。

14.通过采取上述技术方案,在上支撑板上安装有第二扶正组件,从而便于通过第二扶正块在上支撑板处对油管进行扶正。

15.可选的,所述第二扶正块上相对设置有两块环形的第二月牙压板,两块所述第二月牙压板之间的间隙与两块第二扶正块之间的间隙错位设置,所述第二月牙压板上穿设有第二螺栓,所述第二螺栓螺纹穿过第二扶正块后与上支撑板螺纹连接,且所述第二螺栓的头部顶面低于第二扶正盘的上表面。

16.通过采取上述技术方案,利用第二月牙压板将第二扶正块固定在上支撑板上,从而达到便于更换以及固定第二扶正块的作用。

17.可选的,所述第一扶正块的内环两侧均设置有第一环形凸块,所述第一环形凸块的两侧均开设有导向角,所述第一环形凸块的顶面低于第一扶正盘的顶面;所述第二扶正块的内环两侧均设置有第二环形凸块,所述第二环形凸块的两侧均开设有导向角,所述第二环形凸块的顶面低于第二扶正盘的顶面。

18.通过采取上述技术方案,第一环形凸块与第二环形凸块加长了第一扶正块与第二扶正块与油管的接触面积,使得扶正效果更好;第一扶正块与第二扶正块上的导向角在油管起下时起到良好的导向作用;当气缸驱动举升板靠近上支撑板时,举升板先与第二扶正盘接触,从而达到保护第二扶正块的作用;当举升板上方的移动防顶卡瓦朝向第一扶正组件移动时,移动防顶卡瓦首先与第一扶正盘相抵触,从而达到保护第一扶正块的作用。

19.可选的,所述第一扶正盘、第一扶正块、第二扶正盘以及第二扶正块均为铝合金材质。

20.通过采取上述技术方案,第一扶正盘、第一扶正块、第二扶正盘以及第二扶正块均采用铝合金制作,从而使得移动防顶卡瓦与第一扶正盘撞击、举升板与第二扶正盘撞击时噪音小,并且铝合金较软,撞击时不会伤害移动防顶卡瓦本体,更重要的是不会损伤油管。

21.可选的,还包括输气组件,所述输气组件包括柴油机气泵、储气罐、减压阀以及单向阀,所述柴油机气泵、储气罐、减压阀、单向阀以及气缸通过输气管依次连通,且多个所述气缸串联接连。

22.通过采取上述技术方案,柴油机气泵对空气进行压缩泵送,空气在储气罐中进行

储存蓄能,储气罐中的空气经过减压阀和单向阀后输送至气缸,从而达到便于为气缸供气的效果。

23.可选的,所述储气罐与减压阀之间的输气管上设置有第一阀门,所述减压阀与单向阀之间的输气管上设置有压力表,所述单向阀与气缸之间的输气管上连通设置有排气管,所述排气管上设置有第二阀门。

24.通过采取上述技术方案,第一阀门用于控制输气管的通断,压力表用于检测经过减压阀后的气体压力,第二阀门用于排气,从而保证输气组件的正常运行。

25.综上所述,本技术包括以下至少一种有益技术效果:1.将带压油管穿设在上支撑板与下支撑板之间,油管穿过第一扶正组件以及第二扶正组件,通过第一扶正组件和第二扶正组件对油管进行扶正,缩短了油管的无支撑长度,气缸驱动举升板远离或靠近上支撑板,当对油管进行起升或下放时,第一扶正组件与第二扶正组件还起到对油管进行导向的作用,减小了油管受力弯曲甚至断裂的可能性,提高油管带压作业时的安全性;2.第一扶正块与第二扶正块上均开设有导向角,正常起下油管时,导向角能够对油管起到良好的导向作用,减小油管与第一扶正块、第二扶正块相抵接而无法移动的可能性;3.第一扶正块通过第一月牙压板固定在举升板上,第二扶正块通过第二月牙板固定在上支撑板上,达到便于拆卸安装不同尺寸的第一扶正块与第二扶正块的效果,通过安装不同尺寸的第一扶正块与第二扶正块以便于对不同尺寸的油管进行导向扶正;4.第一扶正盘、第一扶正块、第二扶正盘以及第二扶正块均采用铝合金制作,从而使得移动防顶卡瓦与第一扶正盘撞击、举升板与第二扶正盘撞击时噪音小,并且铝合金较软,撞击时不会伤害移动防顶卡瓦本体,且在油管相对于第一扶正块、第二扶正块进行上下移动时,一定程度上避免损伤油管;5.采用动力源的柴油机气泵对气缸进行供气,不需要额外设置气泵,节约成本,使用方便。

附图说明

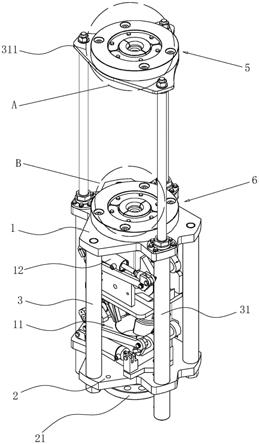

26.图1是本技术实施例的结构示意图。

27.图2是本技术实施例的安装示意图。

28.图3是图1中a部放大图。

29.图4是用于展示本技术实施例中第一扶正块的结构示意图。

30.图5是图1中b部放大图。

31.图6是本技术实施例中输气组件的气路结构图。

32.附图标记说明:1、上支撑板;11、固定承重卡瓦;12、固定防顶卡瓦;2、下支撑板;21、连接法兰;3、支撑柱;31、气缸;311、举升板;4、液压油缸;41、移动防顶卡瓦;42、移动承重卡瓦;43、上承重板;44、下承重板;5、第一扶正组件;51、第一扶正盘;52、第一扶正块;521、第一环形凸块;53、第一月牙压板;54、第一螺栓;6、第二扶正组件;61、第二扶正盘;62、第二扶正块;621、第二环形凸块;63、第二月牙压板;64、第二螺栓;71、柴油机气泵;72、储气罐;73、减压阀;74、

单向阀;75、输气管;751、第一阀门;76、压力表;77、排气管;771、第二阀门。

具体实施方式

33.以下结合附图1-6对本技术作进一步详细说明。

34.本技术实施例公开一种气动扶正装置,该气动扶正装置在带压作业设备上使用,参照图1,一种气动扶正装置包括上支撑板1、下支撑板2以及多根支撑柱3,上支撑板1与下支撑板2结构相同且在竖直方向上相正对,多根支撑柱3沿上支撑板1与下支撑板2的周向方向将两者固定连接。上支撑板1、下支撑板2以及支撑柱3均采用碳素钢或高强度合金钢制成。在上支撑板1与下支撑板2之间且位于多根支撑柱3之间安装有固定承重卡瓦11以及固定防顶卡瓦12。在上支撑板1与下支撑板2之间还安装有多个气缸31,气缸31的缸体竖直穿过下支撑板2和上支撑板1,同时气缸31的缸体通过多颗紧固螺栓与上支撑板1可拆卸连接;气缸31的活塞杆竖直向上延伸,在多个气缸31的活塞杆顶端通过螺栓可拆卸连接有举升板311。在举升板311、上支撑板1以及下支撑板2上均相对开设有供油管穿过的通孔,且通孔的圆心与固定承重卡瓦11和固定防顶卡瓦12的轴心线在同一直线上。在举升板311上可拆卸安装有第一扶正组件5,在上支撑板1的上板面上可拆卸安装有第二扶正组件6,第一扶正组件5与第二扶正组件6用于对油管进行扶正,并在起下油管时对油管起到导向的作用。在下支撑板2的下板面上安装有连接法兰21,连接法兰21的尺寸与环形防喷器的接头尺寸相同。

35.对油管进行扶正时,将连接法兰21与环形防喷器正对并通过连接螺栓进行紧固连接,带压油管从下支撑板2、固定承重卡瓦11、固定防顶卡瓦12、上支撑板1以及举升板311中间穿过,固定承重卡瓦11用于对油管进行固定,固定承重卡瓦11、固定防顶卡瓦12、移动防顶卡瓦41以及移动承重卡瓦42均为180mm的全通径卡瓦,对2-3/8"、2-7/8"、3-1/2"的油管管柱均能够进行固定,同时还能起下大通径工具。

36.参照图2,在支撑柱3外竖直安装有两个相对的液压油缸4,在环形防喷器下水平安装有下承重板44,在举升板311的上方与下承重板44相正对安装有上承重板43,上承重板43上开设有供举升板311通过的通孔,上承重板43与下承重板44之间通过固定柱连接。液压油缸4的缸体与上承重板43和下承重板44固定连接,液压油缸4的活塞杆竖直向上延伸,在两个液压油缸4的活塞杆末端安装有安装板,安装板的中央开设有供油管穿设的通孔,在安装板的上板面安装有移动承重卡瓦42,在安装板的下板面上安装有移动防顶卡瓦41。

37.以起油管作业为例,在起油管作业时,移动承重卡瓦42和移动防顶卡瓦41通过液压油缸4移动至与第一扶正组件5贴合,移动承重卡瓦42与移动防顶卡瓦41对油管进行夹紧固定,此时固定承重卡瓦11与固定防顶卡瓦12打开,液压油缸4驱动移动承重卡瓦42与移动防顶卡瓦41竖直向上移动,从而带动油管向上起升;此时气缸31驱动举升板311向上移动,在油管起升的过程中,第一扶正组件5与第二扶正组件6始终对油管起到扶正作用并在油管移动时起到导向的作用。油管起升至移动承重卡瓦42的行程最高点时,固定承重卡瓦11与固定防顶卡瓦12将油管夹紧固定,移动承重卡瓦42与移动防顶卡瓦41打开,液压油缸4驱动移动承重卡瓦42与移动防顶卡瓦41朝向支撑板1移动,当移动防顶卡瓦41的下表面与第一扶正组件5相抵触时,气缸31的活塞杆在液压油缸4的作用下收回,气缸31内的空气被压缩,从而使得第一移动组件5随移动防顶卡瓦41向下移动而移动,重复上述操作,从而实现驱动油管进行起升的效果,同时在起升的过程中第一扶正组件5与第二扶正组件6始终对油管进

行扶正,一定程度上避免油管弯曲变形,同时在油管相对于第一扶正组件5与第二扶正组件6移动时,第一扶正组件5与第二扶正组件6起到导向的作用。

38.参照图3和图4,第一扶正组件5包括第一扶正盘51以及两块第一扶正块52,第一扶正盘51为环形,第一扶正盘51通过内六角螺栓可拆卸连接在举升板311上,第一扶正块52为半环形,且在第一扶正块52靠近圆心处均加工有第一环形凸块521,第一环形凸块521朝向举升板311的两侧凸出,第一环形凸块521的内圈处设置有大角度导向角,且第一环形凸块521朝向举升板311的一侧卡接在举升板311上的通孔内。两块第一扶正块52相对安装在第一扶正盘51内,第一扶正块52与第一扶正盘51之间的间隙小,在第一扶正块52上安装有两块第一月牙压板53,第一月牙压板53位于第一环形凸块521的外侧壁与第一扶正盘51的内侧壁之间,两块第一月牙压板53之间的缝隙与两块第一扶正块52之间的缝隙错位设置,在两块第一月牙压板53上均穿设有多颗第一螺栓54,第一螺栓54竖直穿过第一扶正块52后与举升板311可拆卸连接。第一环形凸块521的上顶面比第一扶正盘51的上顶面低,第一螺栓54的头部顶面比第一扶正盘51的上顶面低。

39.对油管进行起升时,根据不同油管的管径选用不同尺寸的第一扶正块52,第一扶正盘51通过内六角螺栓可拆卸连接在举升板311上,内六角螺栓的头部沉入第一扶正盘51内,从而使得移动防顶卡瓦41与第一扶正盘51抵触撞击时不会首先与内六角螺栓撞击而导致内六角螺栓的断裂损坏。两块第一月牙压板53之间的缝隙与两块第一扶正块52之间的缝隙错位设置,从而将两块第一扶正块52连接为一个整体,减少了当一侧的第一扶正块52受力时,受力一侧的第一扶正块52上的第一螺栓54崩断的可能性,增强了第一扶正组件5的稳定性和对油管进行扶正时的强度。第一环形凸块521的上顶面比第一扶正盘51的上顶面低,第一螺栓54的头部比第一扶正盘51的上顶面低,当移动防顶卡瓦41移动至靠近第一扶正盘51时,移动防顶卡瓦41只与第一扶正盘51相撞击,保护了第一月牙压板53和第一扶正块52。在起下油管时,为使得油管具有较好的扶正作用,第一扶正块52的内圆尺寸与油管接箍的外径接近,此时油管接箍容易在第一环形凸块521处抵接而影响油管的正常起下,通过在第一环形凸块521上开设大角度导向角,使得油管接箍在与第一环形凸块521接触时沿大角度导向角的弧度顺利通过第一扶正块52,对起下过程中的油管起到良好的导向效果。

40.参照图1和图5,第二扶正组件6包括第二扶正盘61以及两块第二扶正块62,第二扶正盘61为环形,第二扶正盘61通过内六角螺栓可拆卸连接在上支撑板1上,两个第二扶正块62均为环形,且在第二扶正块62靠近圆心处均加工有第二环形凸块621,第二环形凸块621朝向第二扶正块62的两侧凸出,第二环形凸块621的内圈开设有大角度导向角。两块第二扶正块62相对安装在第二扶正盘61内,在第二扶正块62上安装有两块第二月牙压板63,第二月牙压板63位于第二环形凸块621的外侧壁与第二扶正盘61的内侧壁之间,两块第二月牙压板63之间的缝隙与两块第二扶正块62之间的缝隙错位设置,在两块第二月牙压板63上均穿设有多颗第二螺栓64,第二螺栓64竖直穿过第二正块后与上支撑板1可拆卸连接。第二环形凸块621的上顶面比第二扶正盘61的上顶面低,第二螺栓64的头部低于第二扶正盘61的上顶面。在第二环形凸块621的内圈两侧处也开设有大角度导向角。

41.在本实施例中,第一扶正盘51、第一扶正块52、第二扶正盘61以及第二扶正块62均采用铝合金制作,铝合金较软,当移动防顶卡瓦41与第一扶正盘51相撞击时,第一扶正块52不会伤及移动防顶卡瓦41,更重要的是不会伤害油管,同时减小了碰撞时发出的声音;也减

小了举升板311与第二扶正盘61相接触撞击时发出的声音及对油管的损伤。在其他实施例中,第一扶正块52与第二扶正块62还可以采用尼龙等其他软质材料。

42.参照图6,一种气动扶正装置还包括输气组件,输气组件包括柴油机气泵71、储气罐72、减压阀73以及单向阀74,柴油机气泵71、储气罐72、减压阀73、单向阀74以及气缸31通过输气管75依次连通。在储气罐72与减压阀73之间的输气管75上安装有第一阀门751,在减压阀73与单向阀74之间的输气管75上安装有压力表76,在单向阀74与气缸31之间的输气管75上连通安装有排气管77,排气管77上安装有第二阀门771。气缸31为差动气缸,差动气缸的有杆腔与无杆腔相连通,利用气缸31有杆腔与无杆腔面积差产生的推力推动气缸的活塞杆运动,使得气缸31的活塞杆能够快速的伸出和缩回。

43.柴油机气泵71将外界的空气吸入压缩并输送至储气罐72,储气罐72对空气进行蓄能储存,打开第一阀门751,关闭第二阀门771,储气罐72内的空气经过减压阀73与单向阀74输送至气缸31,减压阀73将空气按设定的压力输出,通过压力表76检测经过减压阀73之后的气体压力。气缸31差动连接,并且气体的压缩性好,气缸31不会对液压油缸4的升降起到很大的阻碍作用。因此当液压油缸4的活塞杆收回时,游动防顶卡瓦41与第一扶正盘51相接触,从而带动举升板311向下移动,气缸31的活塞杆容易压缩收回;当液压油缸4的活塞杆伸出时,气缸31的活塞杆在被压缩的空气顶起。气缸31内的气压不足时,打开单向阀74向气缸31内补充气压。气体在气缸的有杆腔和无杆腔之间往复利用,减少了柴油机气泵71的气压供应,节约了能源。

44.本技术实施例一种气动扶正装置的实施原理为:在起油管作业时,液压油缸4驱动移动承重卡瓦42与移动防顶卡瓦41移动至与第一扶正盘51抵触,移动承重卡瓦42与移动防顶卡瓦41对油管进行夹紧固定,此时固定承重卡瓦11与固定防顶卡瓦12打开,通过液压油缸4驱动移动承重卡瓦42与移动防顶卡瓦41竖直向上移动,从而带动油管向上起升;同理,在下放油管时,也通过移动承重卡瓦42、移动防顶卡瓦41与固定承重卡瓦11固定防顶卡瓦12之间的配合完成。在起下油管的过程中,第一扶正组件5与第二扶正组件6始终对油管进行扶正并在油管移动时起到导向的作用,且第一扶正组件5随移动防顶卡瓦41的移动而上下移动,缩短了油管的无支撑长度,从而减小了油管发生严重弯曲变形甚至断裂的可能性。

45.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1