适于凝灰岩巷道多向复合孔钉注加固方法与流程

1.本发明涉及地下矿山安全技术领域的软岩巷道的支护方法,尤其是一种适于凝灰岩巷道多向复合孔钉注加固方法。

背景技术:

2.凝灰岩是细小火山物质被火山灰水解物质或粘土物质胶结压实而形成的,其颗粒细,结构松散。凝灰岩地层多呈薄层状,完整性差,易风化,吸水膨胀,岩体物理力学性质较低,受地应力、构造应力和爆破震动等因素影响,井下巷道易出现变形、支护体脱落、边帮垮落等不同程度的连续性破坏,甚至部分区域巷道返修后仍出现破坏。

3.现有业内的治理方法:一是采用置换加固支护法,对巷道底板较有效,但存在巷道两帮施工难度与安全隐患大等问题;二是网喷支护,仅能封闭岩体,存在不能解决岩体物理力学性质低的问题,在地应力、构造应力和爆破震动等因素影响下仍发生变形等问题;三是预应力锚索支护,岩体较软弱,存在难以将锚索的预应力施加至设计值,且岩体的整体性较差,易于变形,难以将滑动力通过锚索传递到稳定围岩体内等问题;四是水泥浆注浆加固,凝灰岩以细微裂隙为主,存在水泥浆液扩散有限,难以达到注浆效果等问题。

4.为解决上述问题,陆续有专利cn201010268147.0公开了“采用超挖后填土置换的方式治理凝灰岩巷道底鼓”,然而其无法治理巷道两帮破坏;专利cn201110431968.6公开了“采用钢丝绳锚杆的支护方法”,然而其不能解决岩体物理力学性质低的问题,在地应力、构造应力和爆破震动等因素影响下仍发生变形。

5.综上所述,针对软岩巷道的支护方法,尤其是一种凝灰岩巷道多向复合孔钉加固方法,国内外同行进行了大量研究,但目前未找到有效的方法及措施。

6.为此,研发一种适于凝灰岩巷道多向复合孔钉注加固方法就显得尤为迫切和意义重大。

技术实现要素:

7.本发明的任务是为了克服现有工艺的不足,提供一种适于凝灰岩巷道多向复合孔钉注加固方法,它能复合型加固和安全高效支护凝灰岩巷道。

8.本发明的任务是通过以下技术方案来完成的:

9.适于凝灰岩巷道多向复合孔钉注加固方法,它包括但不限于钉注体岩体骨架、复合注浆技术和复合注浆材料;所述钉注体岩体骨架,布局是在巷道开挖轮廓线以内两帮交叉布设钉注孔,自巷道起拱线而下分别按照径向和斜向相结合的方式布设上排钉注孔、中排钉注孔、下排钉注孔,每排钉注孔交错分为一阶段孔、二阶段孔,按照整体原则注浆加固支护;所述复合注浆技术是指注浆阶段和注浆压力均采用排序互查累进方式进行复合加密注浆,其中钉注孔采用中空锚钉封闭孔口,用由高压孔口阀、高压注浆管、注浆泵、吸浆管、双层搅拌桶组成的高压注浆装置进行注浆,不同注浆阶段采用不同注浆压力;所述复合注浆材料,一阶段孔用水泥浆加固较大裂隙,二阶段孔用化学浆充填加密细小裂隙。

10.与现有技术相比,本发明具有以下优点或效果:

11.1.因为采用复合注浆材料,大幅提升了注浆量,提高了岩体的完整性,所以降低孔隙率,减小岩体的吸水性,降低岩体吸水膨胀。

12.2.同时由于采用复合注浆技术,使得锚钉与注浆体联合成为钉注体,构成岩体的骨架,并与岩体粘结成为成体,大幅提高了岩体的承载力和抵抗力。

13.3.钉注体作为岩体骨架,通过浆液扩散、凝固与深部稳定岩体胶结成为一体,能大幅提升抗滑支挡作用,彻底消除凝灰岩巷道局部失稳的安全隐患。

附图说明

14.图1是依据本发明提出的适于凝灰岩巷道多向复合孔钉注加固方法注浆孔布设断面示意图。

15.图2是依据本发明提出的适于凝灰岩巷道多向复合孔钉注加固方法钉注孔布设剖面示意图。

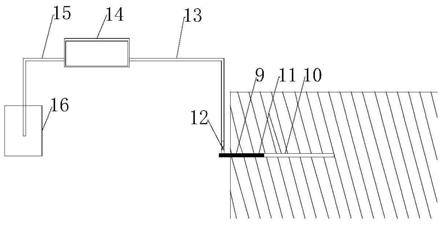

16.图3是依据本发明提出的适于凝灰岩巷道多向复合孔钉注加固方法注浆工艺流程示意图。

17.图4是适于凝灰岩巷道多向复合孔钉加固方法钉注加固支护效果示意图。

18.附图中各标示符号分别表示:

19.1.巷道轮廓线2.钉注孔3.巷道起拱线4.上排钉注孔5.中排钉注孔6.下排钉注孔7.一阶段孔8.二阶段孔9.中空锚钉10.注浆体11.钉注体12.高压孔口阀13.高压注浆管14.注浆泵15.吸浆管16.双层搅拌桶

20.以下结合附图对说明作进一步详细地描述。

具体实施方式

21.如图1-4所示,适于凝灰岩巷道多向复合孔钉注加固方法,它包括但不限于钉注体岩体骨架、复合注浆技术和复合注浆材料;所述钉注体岩体骨架,布局是在巷道开挖轮廓线(1)以内两帮交叉布设钉注孔(2),自巷道起拱线(3)而下分别按照径向和斜向相结合的方式布设上排钉注孔(4)、中排钉注孔(5)、下排钉注孔(6),每排钉注孔(2)交错分为一阶段孔(7)、二阶段孔(8),按照整体原则注浆加固支护;所述复合注浆技术是指注浆阶段和注浆压力均采用排序互查累进方式进行复合加密注浆,其中钉注孔(2)采用中空锚钉(9)封闭孔口,用由高压孔口阀(12)、高压注浆管(13)、注浆泵(14)、吸浆管(15)、双层搅拌桶(16)组成的高压注浆装置进行注浆,不同注浆阶段采用不同注浆压力;所述复合注浆材料,一阶段孔(7)用水泥浆加固较大裂隙,二阶段孔(8)用化学浆充填加密细小裂隙。。

22.本发明的方法可以进一步是:

23.所述注浆压力每排的一阶段孔(7)为2mpa,二阶段孔(8)为3mpa,累进加密注浆,提高加固效果。

24.所述水泥浆的水固比(质量比)1-1.5:1。

25.所述化学浆为脲醛树脂浆液。

26.所述钉注孔(2)的施工采用风动钻机施工,孔径为φ40mm,孔深3m。

27.所述钉注孔(2)一次成孔后,自孔口打入1.5m长φ42mm中空锚钉(9),中空锚钉(9)

孔口外露300mm,通过高压孔口阀(12)与高压注浆管(13)相连。

28.所述钉注体岩体骨架排与排之间采用交叉布设钉注孔(2),排、孔间距为1m

×

1m,即上、下两排钉注孔(4、6)自拟加固区边界开始布设,中排钉注孔(5)向内移动0.5m开始布设。

29.所述钉注体岩体骨架上排钉注孔(4)的钉注孔(2)采用斜向孔向上偏斜5

°

,中排钉注孔(5)的钉注孔(2)采用径向孔,下排钉注孔(6)的钉注孔(2)采用斜向孔向下偏斜5

°

。

30.所述注体岩体骨架加固支护采用排序互查累进方式,即首先施工上、下排钉注孔(4、6),最后施工中排钉注孔(5),采用中排钉注孔(5)检查上、下排钉注孔(4、6)的加固注浆效果,同时在上、下排钉注孔(4、6)加固的基础上,进行累进式加固注浆支护。

31.所述注体岩体骨架同样每排钉注孔(2)也采用互查累进式施工法,分为一阶段孔(7)和二阶段孔(8)交错,

32.工作时,在巷道开挖轮廓线(1)两帮分别布设上、中、下三排钉注孔(4-6),排与排之间采用交叉布设钉注孔(2),排、孔间距为1m

×

1m,即上、下两排钉注孔(4、6)自拟加固区边界开始布设,中排钉注孔(5)向内移动0.5m开始布设。上排钉注孔(4)的钉注孔(2)采用斜向孔向上偏斜5

°

,中排钉注孔(5)的钉注孔(2)采用径向孔,下排钉注孔(6)的钉注孔(2)采用斜向孔向下偏斜5

°

。

33.加固支护采用排序互查累进方式,即首先施工上、下排钉注孔(4、6),最后施工中排钉注孔(5),采用中排钉注孔(5)检查上、下排钉注孔(4、6)的加固注浆效果,同时在上、下排钉注孔(4、6)加固的基础上,进行累进式加固注浆支护。同样每排钉注孔(2)也采用互查累进式施工法,分为一阶段孔(7)和二阶段孔(8)交错,首先施工一阶段孔(7),待一阶段孔(7)施工完成后,用二阶段孔(8)检查一阶段孔(7)效果并加固注浆支护。

34.钉注孔(2)的施工采用风动钻机施工,孔径为φ40mm,孔深3m,一次成孔后,自孔口打入1.5m长φ42mm中空锚钉(9),中空锚钉(9)孔口外露300mm,通过高压孔口阀(12)与高压注浆管(13)相连;钉注孔(2)注浆施工采用复合加密注浆法,即一阶段孔(7)采用水泥浆加固较大裂隙,二阶段孔(8)采用化学浆充填加密细小裂隙;其中:水泥浆液采用水固比(质量比)1:1和1.5:1浆液;化学浆液采用脲醛树脂浆液,浆液通过双层搅拌桶(16)拌制;搅拌完成后,注浆泵(14)利用吸浆管(14)吸入浆液,然后通过高压注浆管(13)注入钉注孔(2)。

35.钉注孔(2)注浆压力采用分阶段累进式施工法,每排的一阶段孔(7)采用2mpa注浆压力,二阶段孔(8)采用3mpa注浆压力,累进加密注浆提高加固效果。其中:一阶段孔(7)注浆,将水泥和水按照质量比1:1到入双层搅拌桶(16)的上层搅拌桶,搅拌5min以上,然后放入双层搅拌桶(16)的下层搅拌桶,注浆泵(14)通过吸浆管(15)吸入浆液,然后通过高压注浆管(13)和高压孔口阀(12)注入钉注孔(12),待注浆压力达到要求后,关闭高压孔口阀(12),完成注浆;二阶段孔(8)注浆,将脲醛树脂浆液和0.4%的乙酸溶液到入双层搅拌桶(16)的下层搅拌桶,搅拌约2min,注浆泵(14)通过吸浆管(15)吸入浆液,然后通过高压注浆管(13)和高压孔口阀(12)注入钉注孔(12),待注浆压力达到要求后,关闭高压孔口阀(12),完成注浆。

36.上述实施例仅为本发明最佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他未背离本发明的精神实质与原理下所做的改变、修饰、替换、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1