一种CO2驱采油井口抽油杆密封装置的制作方法

一种co2驱采油井口抽油杆密封装置

技术领域

1.本发明属于油田开发设备技术领域,具体涉及一种co2驱采油井口抽油杆密封装置。

背景技术:

2.目前,浅油层采油井几乎均是采用简易井口,结构简单。在采油作业现场,在一定范围内通常会开设多个简易油井(称为卫星井)进行采油作业。二氧化碳驱提高采收率及埋存技术作为温室气体资源化利用的一种有效方法日益受到重视,各类油田相继对该技术展开研究与应用。通过专门的注二氧化碳井对需要驱油的多个卫星井进行同层注二氧化碳,注二氧化碳井将二氧化碳注入到油藏中,保持或恢复油藏中贮存的油层压力,然后通过卫星井进行采油。在注入二氧化碳实现驱油过程中,虽然部分co2能够存储于储层中,但是当注入气量达到一定程度后,产出气中co2含量会逐步增高。

3.在采用co2驱方式的采油井进行在采油时,大家知道,由于抽油杆上下运动是由采油机扇形偏轮(俗称磕头机)做上下往复偏摆,磕头机上端连接座(俗称驴头)通过钢丝缆绳与抽油杆连接卡箍进行柔性连接,从而实现抽油杆的下下往复运动来达到采油的,通常实际作业中,由于抽油机即驴头的安装位置中心与采油井口中心即抽油杆的轴心不重合存在误差。这就导致在采油作业过程中,抽油杆运动时相对防喷盒和密封总成的中轴会产生位移(偏离),则抽油杆与防喷盒和密封总成之间会产生较大的磨损,从而发生抽油杆对防喷盒和密封总成产生偏磨损密封失效的现象,此时,需要更换新的防喷盒和密封总成,缩短了防喷盒和密封总成的使用寿命,不仅增加了成本,还增大了发生意外安全事故的效率,降低了安全性。

技术实现要素:

4.为了解决现有技术中存在的上述问题,本发明提供了一种co2驱采油井口抽油杆密封装置。本发明要解决的技术问题通过以下技术方案实现:

5.一种co2驱采油井口抽油杆密封装置,包括:球座、偏心调整件、压帽、防喷盒总成和密封总成;

6.所述球座,下端与井口的油管连接;

7.所述偏心调整件的下部的外壁为球面且与所述球座的上部转动接触且密封,所述偏心调整件开设有安装通孔,所述安装通孔套设在抽油杆上,所述安装通孔的中心位于所述球座的偏心位置上;

8.所述压帽,压设在所述偏心调整件的下部上,与所述球座连接;

9.所述防喷盒总成,套设在抽油杆上,与所述偏心调整件的上部连接;

10.所述密封总成,套设在抽油杆上,与所述防喷盒总成连接;

11.所述防喷盒总成的轴心线和所述密封总成的轴心线均与所述安装通孔的轴心线重合。

12.在本发明的一个实施例中,所述防喷盒总成,包括:防喷盒和密封座;所述密封总成包括:第一锥形螺旋夹布盘根、第一填料压盖、安装座、第二锥形螺旋夹布盘根、第二填料压盖、弹簧和密封压盖;

13.所述防喷盒,下端与所述偏心调整件的上部连接,上端与所述密封座连接;

14.所述密封座,开设有沿轴向的第一锥形通孔;

15.所述第一锥形螺旋夹布盘根,设置在所述第一锥形通孔内;

16.所述第一填料压盖,压设在所述第一锥形螺旋夹布盘根的上端;

17.所述安装座,下端开设有轴向的安装腔,上端开设有轴向的第二锥形通孔;

18.所述安装腔与所述第二锥形通孔连通;

19.所述密封座插入所述安装腔内;

20.所述第二锥形螺旋夹布盘根,设置在所述第二锥形通孔内;

21.所述第二填料压盖,压设在所述第二锥形螺旋夹布盘根的上端;

22.所述密封压盖,盖设在所述安装座的上端;

23.所述弹簧,设置在所述密封压盖内,两端抵持在所述第二填料压盖和所述密封压盖之间。

24.在本发明的一个实施例中,所述安装通孔的上端内固设有第一定位耐磨衬套。

25.在本发明的一个实施例中,所述安装座内设置有第二定位耐磨衬套;

26.所述第二定位耐磨衬套位于所述安装腔与所述第二锥形通孔之间。

27.本发明的有益效果:

28.本发明通过抽油杆穿设在密封总成、防喷盒总成、偏心调整件和球座中,在抽油杆的带动下,偏心调整件可以在球座上随抽油杆浮动运动,从而可以使防喷盒总成和密封总成随偏心调整件浮动运动,因此,抽油杆基本不会相对防喷盒总成和密封总成的中轴发生位移(偏离),抽油杆与防喷盒总成和密封总成之间的发生磨损较小,从而降低了发生抽油杆对防喷盒总成产生偏磨损密封失效的现象的概率,延长了防喷盒总成的使用寿命,不仅降低了成本,还降低了发生意外安全事故的效率,提高了安全性。

29.以下将结合附图及实施例对本发明做进一步详细说明。

附图说明

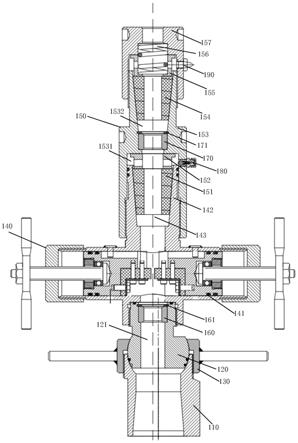

30.图1是本发明实施例提供的一种co2驱采油井口抽油杆密封装置的结构示意图。

31.附图标记说明:

32.110-球座;120-偏心调整件;121-安装通孔;130-压帽;140-防喷盒总成;141-防喷盒;142-密封座;143-第一锥形通孔;150-密封总成;151-第一锥形螺旋夹布盘根;152-第一填料压盖;153-安装座;1531-安装腔;1532

‑ꢀ

第二锥形通孔;154-第二锥形螺旋夹布盘根;155-第二填料压盖;156-弹簧; 157-密封压盖;160-第一定位耐磨衬套;161-第一轴向挡圈;170-第二定位耐磨衬套;171-第二轴向挡圈;180-注脂阀;190-黄油嘴。

具体实施方式

33.下面结合具体实施例对本发明做进一步详细的描述,但本发明的实施方式不限于此。

34.实施例一

35.请参见图1,一种co2驱采油井口抽油杆密封装置,包括:球座110、偏心调整件120、压帽130、防喷盒总成140和密封总成150。球座110的下端与井口的油管或其他连接油管的装置连接。在采油过程中,抽油杆依次穿过密封总成150、防喷盒总成140、偏心调整件120、球座110进入油井进行采油作业。

36.偏心调整件120的下部的外壁为球面且与球座110的上部转动接触且密封。偏心调整件120通过密封件与球座110形成密封。偏心调整件120开设有安装通孔121,安装通孔121套设在抽油杆上,安装通孔121的中心位于球座 110的偏心位置上。本实施例中,球座110开设有容纳通孔,容纳通孔的下端与油管连接,容纳通孔的上部的孔壁为与偏心调整件120的外壁相贴合的弧面,偏心调整件120在抽油杆可以在容纳通孔的该位置处做球面转动运动。压帽130压设在偏心调整件120的下部上,压帽130与球座110连接,压帽130 用于对偏心调整件120限位。其中,压帽130与球座110螺纹连接。

37.防喷盒总成140套设在抽油杆上,防喷盒总成140与偏心调整件120的上部连接,密封总成150套设在抽油杆上,密封总成150与防喷盒总成140连接,密封总成150用于将抽油杆密封在防喷盒总成140上。防喷盒总成140的轴心线和密封总成150的轴心线中轴均与安装通孔121的轴心线重合。球座110的中轴与油井的中轴重合,偏心调整件120的安装通孔121的中轴位于球座110 的偏心位置处,因此,防喷盒总成140的中轴和密封总成150的中轴均位于球座110的偏心位置上。

38.本实施例中,进行采油时,抽油杆穿设在密封总成150、防喷盒总成140、偏心调整件120和球座110内对油井进行采油,在抽油杆的带动下,偏心调整件120可以在球座110上随抽油杆发生一定的浮动(转动一定角度和方向) 运动,从而可以使防喷盒总成140和密封总成150随偏心调整件120浮动运动,抽油杆基本不会相对防喷盒总成140和密封总成150的中轴发生位移(偏离),抽油杆的中心基本不会偏离密封总成150和防喷盒总成140的中轴,抽油杆与防喷盒总成140和密封总成150之间的发生磨损较小,从而降低了发生抽油杆对防喷盒总成140和密封总成150产生偏磨损密封失效的现象的概率,延长了防喷盒总成140和密封总成150的使用寿命,不仅降低了成本,还降低了发生意外安全事故的风险,提高了安全性。

39.现有技术中,由于抽油机安装等各种误差,导致抽油杆的中心会偏离防喷盒和密封总成以及油井的中轴(防喷盒的中轴和油井的中轴重合),由于防喷盒的中轴和油井中轴重合且固定不动,这就导致在采油作业过程中,抽油杆运动过程中相对防喷盒和密封总成的中轴会产生位移(偏离),则抽油杆与防喷盒和密封总成之间产生磨损,从而会发生抽油杆对防喷盒和密封总成产生偏磨损密封失效的现象。而本实施例在抽油杆的运动带动下,防喷盒总成140和密封总成150通过第一定位耐磨衬套160和第二定位耐磨衬套170随偏心调整件120浮动运动,防喷盒总成140和密封总成150的中轴相对抽油杆基本不会发生位移(偏离),从而降低了发生抽油杆对防喷盒总成140和密封总成150产生偏磨损密封失效的现象的概率,延长了防喷盒总成140和密封总成150的使用寿命,降低了发生意外安全事故的效率,提高了安全性。

40.进一步地,如图1所示,防喷盒总成140,包括:防喷盒141和密封座142。密封总成150包括:第一锥形螺旋夹布盘根151、第一填料压盖152、安装座 153、第二锥形螺旋夹布盘

根154、第二填料压盖155、弹簧156和密封压盖 157。防喷盒141的下端与偏心调整件120的上部连接,防喷盒141的上端与密封座142连接。密封座142的内部开设有沿轴向的第一锥形通孔143。密封座142的轴向方向与油井的轴向方向平行。第一锥形螺旋夹布盘根151设置在第一锥形通孔143内。第一锥形螺旋夹布盘根151的外径由上至下逐渐变小,第一锥形通孔143的内径与第一锥形螺旋夹布盘根151的外径尺寸相匹配。第一填料压盖152压设在第一锥形螺旋夹布盘根151的上端,将第一锥形螺旋夹布盘根151压紧在第一锥形通孔143内。

41.安装座153的下端开设有轴向的安装腔1531,安装座153的上端开设有轴向的第二锥形通孔1532。安装座153的轴向与油井的轴向平行。第一填料压盖152的下端与第一锥形螺旋夹布盘根151的上端相抵,第一填料压盖152 的上端与安装腔1531的上端的径向内壁相抵。安装腔1531与第二锥形通孔 1532连通。密封座142插入安装腔1531内且密封连接在一起。第二锥形螺旋夹布盘根154设置在第二锥形通孔1532内。第二锥形螺旋夹布盘根154的外径由上至下逐渐变小,第二锥形通孔1532的内径与第二锥形螺旋夹布盘根 154的外径尺寸相匹配。第二填料压盖155压设在第二锥形螺旋夹布盘根154 的上端,将第二锥形螺旋夹布盘根154压紧在第二锥形通孔1532内。密封压盖157盖设在安装座153的上端,对安装座153密封。第二填料压盖155的下端与第二锥形螺旋夹布盘根154的上端相抵,上端与密封压盖157的径向内壁相抵。弹簧156设置在密封压盖157内,弹簧156的两端抵持在第二填料压盖155和密封压盖157之间。

42.本实施例中,第一锥形螺旋夹布盘根151和第二锥形螺旋夹布盘根154 是采用锥形缠绕式夹布高饱和氢化丁腈橡胶材料的密封填料,抽油杆从第一锥形螺旋夹布盘根151、第一填料压盖152、第二锥形螺旋夹布盘根154和第二填料压盖155的中心穿过。在采油过程中,若第一锥形螺旋夹布盘根151 或第二锥形螺旋夹布盘根154的中心内侧与抽油杆接触的部分发生磨损,则上端外径较大的部分会向下侧发生移动,由于下侧的锥形通孔的内径较小,锥形螺旋夹布盘根可以向中心收缩,从而可以再次贴合抽油杆,对抽油杆再次形成密封。因此,能够对抽油杆形成较为持久的密封,延长了密封总成150的使用寿命,提升了密封总成150的密封效果。其中,当第二锥形螺旋夹布盘根154的内孔(橡胶密封件)因与抽油杆表面上下运动产生磨损,导致发生抽油杆漏油时,在弹簧力的作用下下压第二锥形螺旋夹布盘根154,使得第二锥形螺旋夹布盘根154沿轴向和圆周方向产生微变形移动收缩自动补偿磨损而产生的渗漏。

43.其中,锥形通孔的纵截面为梯形。

44.进一步地,如图1所示,安装通孔121的上端内固设有第一定位耐磨衬套160。本实施例中,抽油杆可以从第一定位耐磨衬套160中心穿过,抽油杆通过第一定位耐磨衬套160的安装在安装通孔121内。其中,安装通孔121 可以为台阶孔结构,靠近上端的部分孔的直径较大,第一定位耐磨衬套160 的下端抵在安装通孔121的台阶上,第一定位耐磨衬套160的上端还可以设置第一轴向挡圈161,第一轴向挡圈161卡入安装通孔121的内壁中,用于对第一定位耐磨衬套160轴向限位。

45.进一步地,如图1所示,安装座153内设置有第二定位耐磨衬套170。第二定位耐磨衬套170位于安装腔1531与第二锥形通孔1532之间。本实施例中,抽油杆可以从第二定位耐磨衬套170中心穿过。其中,第二定位耐磨衬套170 的下端抵在安装腔1531与第二锥形通孔1532连通处的孔的台阶上,第二定位耐磨衬套170的上端还可以设置第二轴向挡圈171,第

可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

59.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。此外,本领域的技术人员可以将本说明书中描述的不同实施例或示例进行接合和组合。

60.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1