一种模块式钻杆自动运移装置

1.本发明涉及一种地质钻探装备,尤其涉及了一种模块式钻杆自动运移装置。

背景技术:

2.钻井过程中,钻杆需在地面(或钻杆盒)与钻机之间频繁运移,在辅助作业工序中时间占比大,既影响钻井效率,又增加工人劳动强度。自动化、智能化是当前钻探装备的发展趋势,为提高钻探过程的自动化和智能化水平,油气钻探装备已逐渐配备了顶驱、自动猫道、钻杆自动摆排管机等各类自动化部件。地质钻探钻机自动化程度与油气钻探装备相比仍存在较大差距。

3.动力头式钻机是目前各类地质钻探工程中应用最广泛的钻机类型。近年来,钻杆自动装卸装置及配备钻杆自动装卸装置的钻机不断出现,如专利cn213928287u、专利cn113236155a、专利cn213234939u等,可实现将钻杆由专门的钻杆摆放架到钻机回转器之间自动搬运。然而,大多数地质岩心钻探、坑道钻探、岩土工程勘察、非开挖工程等工程中,仍需依靠人工实现对钻杆的搬运和装卸,这是由于正服役于工程的动力头式钻机和市场销售的主流地质钻机未配备钻杆自动运移、装卸装置,而购置新型钻机则将增加设备成本;同时,现有的钻杆自动装卸装置通常直接安装在钻机桅杆上,需对钻机桅杆进行改造,且安装不便;此外,无论是钻杆自动装卸装置,还是配备钻杆自动装卸装置的钻机,从钻杆自动装卸过程来讲,并未真正意义上实现将钻杆自地面(或钻杆盒)与钻机之间的自由运移。

4.因此,提供一种钻杆自动运移、装卸装置,既能够与现有地质钻机配套集成,又能够将钻杆装卸由人力作业转变为自动化作业,提高地质钻探的自动化水平,是本领域技术人员亟待解决的问题。

技术实现要素:

5.本发明针对现有技术中对于钻杆装卸存在的问题,提供了一种模块式钻杆自动运移装置。

6.为了解决上述技术问题,本发明通过下述技术方案得以解决:

7.一种模块式钻杆自动运移装置,包括钻杆运移机械手,机械手底架上设有能够360

°

旋转的转动件,转动件上固定有钻杆运移机械手,钻杆运移机械手包括固定在转动件上的连接架和设置在连接架上且能够跟随连接架转动的机械手抓取部。钻杆运移机械手能够整体回转,360

°

抓取、运移钻杆,将钻杆装卸由人力作业转变为自动化作业,提高地质钻探的自动化水平。

8.作为优选,机械手底架上安装有转动件底座,转动件底座上安装有回转驱动,转动件包括固定在转动件底座上的固定部和与连接架底部连接的转动部,回转驱动与转动部连接并驱动转动部转动。

9.作为优选,机械手底架包括两根并列设置的底架杆,底架杆上有沿底架杆长度方向设置的平移丝杠以及与平移丝杠连接的平移丝杠驱动,转动件底座螺纹连接在平移丝杠

上且能够沿平移丝杠轴向运动;机械手底架上还设有与平移丝杠平行设置且分布于平移丝杠两侧的导杆,转动件底座上设有套设在导杆上且能够沿导杆轴向滑动的导向滑套。钻杆运移机械手在机械手底架沿钻杆存储箱长度方向平移,从而调整钻杆运移机械手抓取、运移钻杆的空间范围,导杆和导向滑套的配合能够在钻杆运移机械手平移过程中有效起到导向作用。

10.作为优选,还包括底架升降架,底架升降架包括分布于机械手底架两端的升降框架,升降架可固定在钻杆储存箱前端,升降框架上固定有升降驱动,升降驱动上连接有一竖直设置的升降丝杠,升降丝杠底部螺纹连接有连接在机械手底架上的升降座。升降丝杠能够实现机械手底架起升合适的角度,改变整机工作角度,以适应动力头钻机的实际工作角度。

11.作为优选,升降座设置于两根底架杆之间且通过一两端分别穿过两侧底架杆的横向连接柱与底架杆相互连接,升降座的中部设有供升降丝杠穿过的螺纹孔。

12.作为优选,连接架包括固定在转动部上的连接架底座,连接架底座的前端部和后端部分别连接有相互平行的前端连接轴和后端连接轴,前端连接轴的两端均依次铰接有一变幅臂和与变幅臂铰接的摆动臂,机械手抓取部铰接在摆动臂的远离变幅臂的端部;两变幅臂之间固定连接有变幅臂横梁,变幅臂横梁与后端连接轴之间连接有变幅油缸,变幅油缸的缸套安装在后端连接轴上,变幅油缸的活塞杆端部铰接在变幅臂横梁上;两摆动臂之间固定连接有摆动臂横梁,摆动臂横梁与变幅臂横梁之间连接有摆动油缸,摆动油缸的缸套铰接在变幅臂横梁上,摆动油缸的活塞杆端部铰接在摆动臂横梁上。

13.作为优选,两摆动臂横梁的远离变幅臂的端部之间连接有摆动臂连接轴,摆动臂连接轴上转动连接有两抓取部联板,两抓取部联板的中部均转动连接在摆动臂连接轴上,两抓取部联板的一端均与机械手抓取部固定连接,另一端连接有联板连接轴,摆动臂横梁与联板连接轴之间连接有抓取部变向油缸,抓取部变向油缸的缸套铰接在摆动臂横梁上,抓取部变向油缸的活塞杆端部铰接在联板连接轴上。机械手抓取部相对摆动臂转动、摆动臂相对变幅臂转动、变幅臂相对连接架底座转动,可实现机械手抓取角度和抓取范围的调整。

14.作为优选,机械手抓取部包括固定套管和设置在固定套管内且能够沿固定套管内壁运动的滑动套管,抓取部联板的端部固定在固定套管上,滑动套管的伸出固定套管的端部设有抓取手。滑动套管与固定套管的相对运动,能够调整机械手抓取部的抓取长度范围。

15.作为优选,固定套管与滑动套管之间连接有滑动油缸,滑动油缸的缸套铰接在固定套管上,滑动油缸的活塞杆铰接在滑动套管上。

16.作为优选,还包括钻杆存储箱,机械手底架设置于钻杆存储箱的前端且机械手抓取部能够转动至钻杆存储箱后端,钻杆存储箱内且位于钻杆存储箱的两端均设有至少一个分层架,分层架包括水平布置且长度方向分别沿钻杆存储箱长度和宽度方向布置的两根横向滑轨和一根纵向滑轨,两根横向滑轨之间滑动连接有能够沿钻杆存储箱长度方向平移滑动的分层滑动支架,分层滑动支架的中部铰接有滚动剪叉臂,滚动剪叉臂的远离分层滑动支架的端部连接在纵向滑轨上且可沿纵向滑轨滑动,纵向滑轨的一端铰接有滑动剪叉臂,分层滑动支架的一端设有长度方向与分层滑动支架长度方向一致的滑槽,滑动剪叉臂的一端铰接在纵向滑轨的端部,另一端连接在分层滑动支架上且设有能够在滑槽内滑动的滑

柱;滚动剪叉臂与滑动剪叉臂之间设有分层架折叠油缸,分层架折叠油缸的缸套铰接在滚动剪叉臂上,分层架折叠油缸的活塞杆端部铰接在滑动剪叉臂上。钻杆存储箱内设置分层架,可实现钻杆分层布置,避免钻杆在堆放、运输过程中因挤压造成损伤;钻杆储存箱收纳钻杆,可整箱运输、吊装,减少钻杆的搬运时间,降低工人劳动强度。本发明由于采用了以上技术方案,具有显著的技术效果:

17.钻杆运移机械手可自动抓取地面或模块式钻杆储存箱中的钻杆,经整机360

°

回转、水平移动将钻杆运移至钻机回转器作业区域,借助于升降框架调整整机角度,以适应动力头钻机工作位姿,自动加、卸钻杆。

18.钻杆运移机械手可实现井场钻杆自动处理,提高钻机的自动化水平,降低工人的劳动强度,且无需安装在钻机之上,对钻机类型的适应性强。

19.钻杆储存箱采用剪叉式连杆机构实现分层,剪叉式连杆机构通过油缸驱动自动展开与折叠,钻杆储存箱容量大,克服了钻机本体安放钻杆排架频繁添加钻杆的问题;钻杆储存箱分层储存钻杆,且可实现钻杆整箱运输、吊装,既可防止钻杆在运输过程中因挤压产生损伤,又可减少钻杆搬运时间、降低劳动强度。

20.钻杆运移机械手与钻杆储存箱为独立的模块式部件,可集成作业,也可单独运行,组装便捷,工作方式灵活。

附图说明

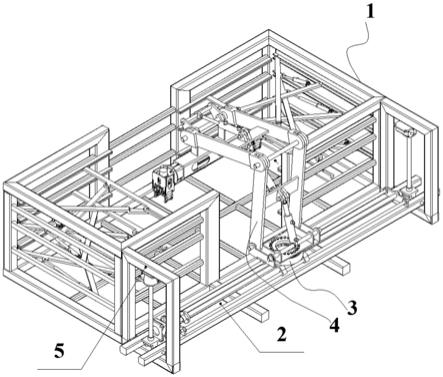

21.图1是本发明的实施例1的结构示意图。

22.图2是图1中钻杆运移机械手的安装结构示意图。

23.图3是图2中钻杆运移机械手的结构示意图。

24.图4是图3中机械手抓取部的结构示意图。

25.图5是图3中的转动件的安装结构示意图。

26.图6是图5的内部结构示意图。

27.图7是图1中钻杆存储箱的结构示意图

具体实施方式

28.下面结合附图与实施例对本发明作进一步详细描述。

29.实施例1

30.一种模块式钻杆自动运移装置,如图1-图7所示,包括钻杆运移机械手4,钻杆运移机械手4安装于机械手底架2之上,机械手底架2上设有能够360

°

旋转的转动件3,钻杆运移机械手4包括固定在转动件3上的连接架401和设置在连接架401上且能够跟随连接架401转动至钻杆存储箱1后端的机械手抓取部6。本实施例中通过在钻杆运移机械手4下部设置转动件3,能够实现钻杆运移机械手4整体回转,360

°

抓取、运移钻杆,将钻杆装卸由人力作业转变为自动化作业,提高地质钻探的自动化水平。本实施例中机械手底架2上安装有转动件底座201,转动件底座201上安装有回转驱动202,转动件3包括固定在转动件底座201上的固定部301和与连接架401底部连接的转动部302,回转驱动202与转动部302连接并驱动转动部302转动。本实施例中回转驱动202采用现有的液压马达驱动的齿轮回转驱动202或涡轮蜗杆回转驱动202来实现转动件3上转动部302的转动,从而带动连接架401跟随转动部302

转动,继而实现钻杆运移机械手4整体回转,使其机械手抓取部6能够朝向钻杆存储箱1各个方位,以充分满足钻杆装卸的自动化作业。

31.本实施例中机械手底架2包括两根并列设置的底架杆207,底架杆207上设有长度方向沿底架杆207长度方向设置的平移丝杠203以及与平移丝杠203连接的平移丝杠驱动204,转动件底座201通过平移丝杠安装法兰螺纹连接在平移丝杠203上且能够沿平移丝杠203轴向运动;机械手底架2上还设有与平移丝杠203平行设置且分布与平移丝杠203两侧的导杆205,转动件底座201上设有套设在导杆205上且能够沿导杆205轴向滑动的导向滑套206。

32.当需要钻杆运移机械手4整机平移时,平移丝杠驱动204平移丝杠转动,平移丝杠203转动后能够通过平移丝杠安装法兰的内孔丝扣配合,在平移丝杠安装法兰作用下,实现转动件底座201在平移丝杠203上的水平移动,带动钻杆运移机械手4沿导杆205平移,继而实现整个钻杆运移机械手4在机械手底架2沿钻杆存储箱1长度方向平移,从而调整钻杆运移机械手4抓取、运移钻杆的空间范围。

33.本实施例中还设置相互配合的导杆205和导向滑套206,且分布与平移丝杠203两侧,能够有效保证钻杆运移机械手4平移过程中的稳定性,而导杆205和导向滑套206的配合能够在钻杆运移机械手4平移过程中有效起到导向作用。

34.另外,机械手底架2两端设有底架升降架5,底架升降架5包括分布于机械手底架2两端的升降框架501,当钻杆运移机械手4与钻杆储存箱1配合使用时,升降架框架501固定在钻杆储存箱1的前端面,升降框架501上固定有升降驱动502,升降驱动502上连接有一竖直设置的升降丝杠503,升降丝杠503底部螺纹连接有连接在机械手底架2上的升降座504。其中,升降座504设置于两根底架杆207之间且通过一两端分别穿过两侧底架杆207的横向连接柱505与底架杆207相互连接,升降座504的中部设有供升降丝杠503穿过的螺纹孔。

35.两个升降框架501分别安装在钻杆存储箱1两端,当需调整钻杆运移机械手4输运角度时,一端的升降框架501保持机械手底架2不动,一端升降框架501上的升降驱动502开启,驱动升降丝杠回转,从而在升降座504的作用下,实现机械手底架2起升合适的角度,改变整机工作角度,以适应动力头钻机的实际工作角度。

36.本实施例中连接架401包括固定在转动部302上的连接架底座402,连接架底座402的前端部和后端部分别连接有相互平行的前端连接轴403和后端连接轴404,前端连接轴403的两端均依次铰接有一变幅臂405和与变幅臂405铰接的摆动臂406,机械手抓取部6铰接在摆动臂406的远离变幅臂405的端部;两变幅臂405之间固定连接有变幅臂横梁407,变幅臂横梁407与后端连接轴404之间连接有变幅油缸408,变幅油缸408的缸套转动连接在后端连接轴404上,变幅油缸408的活塞杆端部铰接在变幅臂横梁407上;两摆动臂406之间固定连接有摆动臂横梁409,摆动臂横梁409与变幅臂横梁407之间连接有摆动油缸410,摆动油缸410的缸套铰接在变幅臂横梁407上,摆动油缸410的活塞杆端部铰接在摆动臂横梁409上。

37.另外,两摆动臂横梁409的远离变幅臂405的端部之间连接有摆动臂连接轴411,摆动臂连接轴411上转动连接有两抓取部联板412,两抓取部联板412的中部均转动连接在摆动臂连接轴411上,两抓取部联板412的一端均与机械手抓取部6固定连接,另一端连接有联板连接轴413,摆动臂横梁409与联板连接轴413之间连接有抓取部变向油缸414,抓取部变

向油缸414的缸套铰接在摆动臂横梁409上,抓取部变向油缸414的活塞杆端部铰接在联板连接轴413上。

38.钻杆运移机械手4连接架401中包括变幅臂405和摆动臂406,且相互之间铰接并设置驱动两者转动的驱动机构,其中变幅油缸408活塞杆的伸出和缩回,可实现变幅臂405相对于连接架底座402的摇动;摆动油缸410活塞杆的伸出和缩回,可实现摆动臂406相对于变幅臂405的摆动;抓取部变向油缸414活塞杆的伸出和缩回,可实现机械手抓取部6相对于摆动臂406转动,从而调整机械手抓取角度和抓取范围,机械手与地面之间的角度调整范围在可在0

°

与90

°

之间。

39.本实施例中机械手抓取部6包括固定套管415和设置在固定套管415内且能够沿固定套管415内壁运动的滑动套管416,抓取部联板412的端部固定在固定套管415上,滑动套管416的伸出固定套管415的端部设有抓取手417。固定套管415与滑动套管416之间连接有滑动油缸418,滑动油缸418的缸套铰接在固定套管415上,滑动油缸418的活塞杆铰接在滑动套管416上。

40.通过滑动油缸418活塞的伸出和缩回,可实现滑动套管416与固定套管415的相对运动,从而调整机械手抓取部6的抓取长度范围,使得机械手抓取部6两端的抓取手417之间的抓取长度在1000mm至1500mm范围内。

41.本实施例中还包括钻杆存储箱1,机械手底架2设置于钻杆存储箱1的前端且机械手抓取部6能够转动至钻杆存储箱1后端,钻杆存储箱1内且位于钻杆存储箱1的两端均设有至少一个分层架101,分层架101包括水平布置且长度方向分别沿钻杆存储箱1长度和宽度方向布置的两根横向滑轨102和一根纵向滑轨103,两根横向滑轨102之间滑动连接有能够沿钻杆存储箱1长度方向平移滑动的分层滑动支架104,分层滑动支架104的中部铰接有滚动剪叉臂105,滚动剪叉臂105的远离分层滑动支架104的端部连接在纵向滑轨103上且可沿纵向滑轨103滑动,纵向滑轨103的一端铰接有滑动剪叉臂106,分层滑动支架104的一端设有长度方向与分层滑动支架104长度方向一致的滑槽107,滑动剪叉臂106的一端铰接在纵向滑轨103的端部,另一端连接在分层滑动支架104上且设有能够在滑槽107内滑动的滑柱108;滚动剪叉臂105与滑动剪叉臂106之间设有分层架折叠油缸109,分层架折叠油缸109的缸套铰接在滚动剪叉臂105上,分层架折叠油缸109的活塞杆端部铰接在滑动剪叉臂106上。

42.钻杆存储箱1主体由方钢焊接而成,为包括钻杆箱底架、钻杆箱立柱、钻杆箱上横梁共同组成的矩形框架结构,其中分层架101设置于钻杆箱立柱上。本实施例中钻杆箱底架四周由四根截面尺寸相同的方钢焊接而成,并在其内部设置纵向隔挡和横向隔挡,如中间设置一根纵向隔挡,两侧鱼刺式设置十根横向隔挡;钻杆箱立柱焊接在钻杆箱底架四角和长边侧距两端长度分别为长边长度的1/3处,钻杆箱上横梁55焊接在钻杆箱立柱54之上。

43.分层架折叠油缸109活塞杆缩回,带动滚动剪叉臂105在纵向滑轨103上向靠近滑动剪叉臂106的方向滑动,使得分层滑动支架104与滚动剪叉臂105的铰接处作用推力,推动分层滑动支架104在横向滑轨102内由靠近纵向滑轨103端朝向钻杆储存箱中间滑动,同时滑动剪叉臂106端部的滑柱108在分层滑动支架104的滑槽107内滑动,从而展开分层架101,用以存放钻杆。当上层钻杆抓取完毕时,分层架折叠油缸109活塞杆伸出,分层架101折叠,为抓取下层钻杆让出空间。分层架101的数量根据钻杆储存箱分层数目确定,如本实施例中设置有三层分层架101,将钻杆存储箱1内部分隔成四层用于放置钻杆的隔间,共可存放四

层钻杆,设置在两端的钻杆箱分层机构56共六组。

44.本实施例中钻杆运移机械手4整机回转、平移、角度调整、机械手抓取部6的抓取范围调整以及分层架101的展开与折叠均通过液压马达驱动实现,借助于液压控制技术,系统动作易于实现自动化。

45.本实施例中模块式钻杆自动运移装置的钻杆运移机械手4与钻杆储存箱1为独立的模块式部件,其中钻杆运移机械手4用于自动抓取、运移和加卸钻杆,钻杆储存箱1用于储存钻杆,自动分层,两者可集成作业,也可单独运行,组装便捷,工作方式灵活。

46.总之,以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所作的均等变化与修饰,皆应属本发明专利的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1