一种矿山地下工程可回收支护锚杆的制作方法

1.本发明涉及矿山以及地下工程支护领域,具体为一种矿山地下工程可回收支护锚杆。

背景技术:

2.目前,随着矿产资源、水电能源和交通运输需求因经济建设的不断发展而日益增加,地下空间开发不断由浅部向深部发展。在高应力环境条件下常常伴随各种工程地质灾害,比如冒顶、塌方、岩爆等,不仅破坏工程建设,影响施工进度,而且还损坏施了设备,威胁人身安全,一般常用的解决办法为采取主动支护;矿山地下工程常用的支护方式为喷浆混泥土、锚杆支护,以及多种支护方式联合支护。对于现有的支护不能对地质灾害的监测,一般不能回收,在应力集中的条件下,还会产生支护体二次破坏导致失效的情况。

技术实现要素:

3.为实现地压的控制,防止工程地质灾害的发生,并保证矿上安全高效的进行生产作业工作,本发明提供一种矿山地下工程可回收支护锚杆,在解决上述所提出问题。

4.具体技术方案为:一种矿山地下工程可回收支护锚杆,包括外管,外管上设置有若干个孔;外管内套设有固定管,固定管上设置有与外管对应的孔,固定管的孔上活动设置有测压结构;所述测压结构包括支杆和锥台,锥台设置在支杆上端,支杆下端为圆弧状,支杆穿过固定管上的孔活动设置;外管和固定管一端设置有固定盘,外管和固定管通过固定盘固定在一起,固定盘上设置有孔,用于通过螺栓或锚杆进行固定;固定管内套接有内管,内管呈棱柱状,内管前端呈锥型状;内管上与固定管以及外管上的孔对应的位置设置有片状压力传感器,片状压力传感器的数据线穿过内管后从内管内部引出。由支杆和锥台组成的测压装置活动设置在固定管的孔上,这样使得测压装置可以在孔中来回活动,在内管的支撑作用下,锥台端头可以伸出外管上的孔与矿岩接触,在矿岩提发生变动时,将压力传给支杆底端的片状压力传感器,片状压力传感器传生形变转化成电信号通过数据线传至外界显示系统。内管端头呈锥型状是为了内管能够逐步将测压装置顶起,从而良好的伸入固定管中。支杆底端呈圆弧状是避免支杆底端与内管的上片状压力传感器产生硬性接触,将传感器损坏或支杆无法移动,从而使得内管伸入固定管失败。

5.进一步,所述内管末端设置有橡胶把手,橡胶把手前端呈锥型状,固定盘内口呈锥型状,橡胶把手和固定盘内口能够配合连接。

6.进一步,所述棱柱状为三棱柱、四棱柱、五棱柱或六棱柱。

7.进一步,所述外管为厚度3~10mm的钢材制成。

8.进一步,锥台高度为3-5mm,外管和固定管之间间距5~8mm。

9.进一步,外管长度为:1.5m-3m,锥台布置间距为20-30cm,固定盘直径为10cm。

10.进一步,外管和固定管为石墨烯金属复合材料制成。

11.有益效果

1.在锚杆内管表面布置压力传感器,内管接收的压力信号传输至固定固定盘外,在实际支护中,可每天对压力信号进行采集分析,实时监测支护段的围岩受力状况,若存在受力异常,可及时采取相应的措施。

12.2.新型锚杆杆件拆卸方便,当地下工程作业结束后并满足拆卸条件时,将内管进行回抽,使得锥台下移松动,便可实现外管和固定管的回收利用,具有较高的经济与环保效益。

附图说明

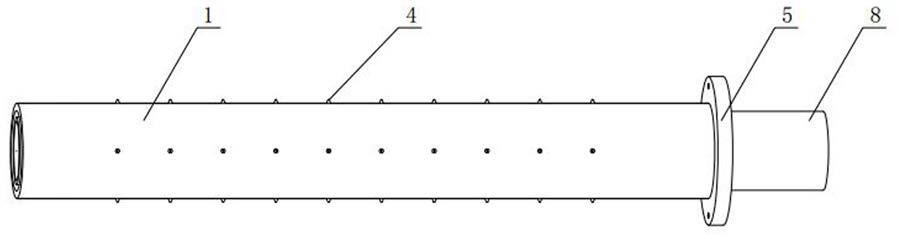

13.图1为本发明的组合状态示意图;图2为四棱柱状内管的示意图;图3为本发明的组合状态剖视示意图;图4为本发明的组合过程剖视示意图;图5为本发明左侧端视图;图6为图4中a处放大图;其中,图中,1、外管;2、固定管;3、支杆;4、锥台;5、固定盘;6、内管;7、片状压力传感器;8、橡胶把手;9、信号线。

具体实施方式

14.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

15.如图1~6所示的一种矿山地下工程可回收支护锚杆,包括外管1,外管1上设置有若干个孔;外管1内套设有固定管2,固定管2上设置有与外管1对应的孔,固定管2的孔上活动设置有测压结构;所述测压结构包括支杆3和锥台4,锥台4设置在支杆3上端,支杆3下端为圆弧状,支杆3穿过固定管2上的孔活动设置;外管1和固定管2一端设置有固定盘5,外管1和固定管2通过固定盘5固定在一起,固定盘5上设置有孔,用于通过螺栓或锚杆进行固定;固定管2内套接有内管6,内管6呈棱柱状,内管前端呈锥型状;内管6上与固定管2以及外管1上的孔对应的位置设置有片状压力传感器7,片状压力传感器7的数据线穿过内管后从内管内部引出与外接压力显示系统连接。片状压力传感器7如薄膜压力传感器等。

16.由支杆3和锥台4组成的测压装置活动设置在固定管2的孔上,(锥台高度为3-5mm,外管1和固定管2之间5~8mm,支杆3高度根据内管直径和固定管直径确定),这样使得测压装置可以在孔中来回活动,在内管6的支撑作用下,锥台4端头可以伸出外管1上的孔与矿岩接触,在矿岩提发生变动时,将压力传给支杆底端的片状压力传感器7,片状压力传感器7传生形变转化成电信号通过数据线传至外界显示系统。

17.内管6端头呈锥型状是为了内管能够逐步将测压装置顶起,从而良好的伸入固定管中。所述锥台4固定于于内外管之间,在内管6的挤压作用下能够在一定程度上向外移动。外管和固定管均为石墨烯空心管状复合金属材料,锥台固定于于内外管之间,在内管的挤压膨胀作用下能够向岩壁发生移动并增大与岩体之间的摩擦力,使锚杆能够更好的受力。

18.支杆3底端呈圆弧状是避免支杆3底端与内管的上片状压力传感器7产生硬性接触,将传感器损坏或支杆无法移动,从而使得内管6伸入固定管2失败。

19.进一步,所述内管6末端设置有橡胶把手8,橡胶把手8前端呈锥型状,固定盘5内口呈锥型状,橡胶把手8和固定盘5内口能够配合连接。

20.进一步,所述外管1为厚度3~10mm的钢材制成。

21.进一步,所述棱柱状为三棱柱、四棱柱、五棱柱或六棱柱。

22.进一步,锥台4高度为3-5mm,外管1和固定管2之间间距5~8mm。

23.进一步,外管1长度为:1.5m-3m,锥台4布置间距为20-30cm,固定盘5直径为10cm。

24.进一步,外管1和固定管2为石墨烯金属复合材料制成,具有极好的适应力,新型材料强度大,抗氧化腐蚀,而传统的支护锚杆则是对于不同的地质环境需要选用不同类型的锚杆才能达到支护要求。石墨烯是已知强度最高的材料之一,同时还具有很好的韧性,且可以弯曲,石墨烯的理论杨氏模量达1.0tpa,固有的拉伸强度为130gpa。而利用氢等离子改性的还原石墨烯也具有非常好的强度,平均模量可大0.25tpa。石墨烯作为21世纪的新材料,强度高,耐腐蚀,导电导热性性优良,用途及其广泛。将功能化处理后的石墨烯金属复合材料作为锚杆主要构材,不仅能够有效提高了锚杆整体强度,同时还能减轻其重量。

25.锚杆的安装主要有三个步骤:首先在需要支护地段穿凿一定长度和半径的孔洞,且孔洞的直径与外管1的直径相当,在锚杆孔洞施工并清理好,需要在其内壁做洒水处理,洒水能在一定程度上软化围岩,可便于锥台与岩体的咬合。然后当支护围岩钻孔结束后,先安装其外管1和固定管2,外管1和固定管2直接插入钻孔,再安装内管6;最后当内外管整体安装结束后,进行固定螺栓和固定盘5的安装。锚杆内管6上安装有压力传感器,锚杆的受力状态可实时进行采集分析,通过锚杆的受力状况可间接反映岩体稳定性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1