一种刚性驱动的侧向钻孔工具的制作方法

1.本实用新型涉及侧向钻孔技术领域,具体是一种刚性驱动的侧向钻孔工具。

背景技术:

2.径向钻井技术,在老井改造、提高采收率方面应用广泛,一般由连续油管下放带有射流钻头的高压软管,射流钻头和高压软管经过转向器,横向进入地层钻孔。该技术中,微小分支井眼的转弯半径小于1米,钻头直径一般在0.75

‑

3英寸之间,甚至在套管内可以完成转向。现有技术中,径向钻井钻头依靠射流实现钻进,存在破岩效果差、井眼曲折、微小分支井眼进尺短等问题,使径向超深孔难以得到实现。文献和实验表明,高压水射流喷射破岩所形成的井壁不规则,且射流破岩的钻进效率低;此外,水射流径向钻井技术以来高压水射流钻井,因此只能采用适合输送高压流体的连续油管串接高压软管实现送钻,只能在直径中实现径向分支井钻井,在大斜度井和水平井中难以得到应用;该技术最大的限制因素还在于,处于微小分支孔眼内的高压软管不能旋转,故微小分支孔眼中的高压软管受到轴向摩擦阻力的影响难以前进。前述原因进一步的限制了该技术的效率和井眼的进尺。

3.因此,有必要提供一种刚性驱动的侧向钻孔工具,以解决上述背景技术中提出的问题。

技术实现要素:

4.为实现上述目的,本实用新型提供如下技术方案:一种刚性驱动的侧向钻孔工具,包括驱动节串列、承压软管以及钻进区段;其中,所述驱动节串列由多个驱动节通过扭矩传递结构串行连接而成;

5.至少一段所述承压软管套设于所述驱动节串列外部,能与所述驱动节串列同步旋转,并能输送钻井循环介质;

6.所述驱动节串列的一端连接钻进区段,另一端连接旋转驱动装置,所述旋转驱动装置通过所述驱动节串列将钻井动力传递给钻进区段和/或驱动所述承压软管一同旋转,以将摩擦力方向由轴线方向转换为切线方向,达到降低微小分支井眼内的承压软管与井壁的轴向摩擦阻力的目的;需要说明的是,所述旋转驱动装置可以是马达直接驱动或由钻柱驱动。

7.所述钻进区段包括钻头,所述钻头包括水眼和/或喷嘴,用于将钻井循环介质排放到环空和/或用于以射流的方式破碎岩石;

8.所述驱动节串列与所述承压软管间设置有间隙和/或所述驱动节串列内部设置有贯通空间和/或所述驱动节串列外侧设置有贯通结构,以便所述间隙和/或贯通空间和/或贯通结构与钻头构成供钻井循环介质流动的通道。

9.所述承压软管无需完全覆盖所述驱动节串列,所述承压软管覆盖绝大部分所述驱动节串列时即可起到本实用新型的效果。

10.进一步,作为优选,还包括转向器、锚定器和送入管柱,其中,所述送入管柱、转向

器以及锚定器自上而下固定连接;

11.所述旋转驱动装置包括驱动钻柱,所述驱动节串列的一端连接钻头,另一端穿过转向器连接驱动钻柱;

12.所述驱动钻柱由井口处的转盘或顶驱提供旋转动力。

13.进一步,作为优选,所述承压软管与所述驱动节串列固定连接,使所述驱动节串列能够驱动承压软管一同旋转,以在钻井过程中将所述承压软管所受到的摩擦力方向由轴向方向为主转化为切向方向为主,以减小所述承压软管与所述驱动节串列受到的轴向摩擦力。

14.进一步,作为优选,还包括近钻头马达,所述近钻头马达设置于钻头后方,所述近钻头马达连通于承压软管内部,承压软管内的钻井循环介质可经过所述近钻头马达驱动钻头旋转,用于破碎岩石向前钻进。

15.进一步,作为优选,所述扭矩传递结构为万向节。

16.进一步,作为优选,所述扭矩传递结构为铰链式万向节。

17.进一步,作为优选,所述钻头的外直径为10~75mm,所述承压软管的外直径为10~70mm,所述驱动节串列的外直径为6~60mm。

18.进一步,作为优选,所述驱动节为钛合金材质。

19.进一步,作为优选,还包括姿态测量模块,用于测量近钻头处的姿态。

20.进一步,作为优选,所述驱动节串列外侧套设有多段承压软管,且相邻两段承压软管间采用连接驱动节密封连接。

21.一种刚性驱动的侧向钻孔工具的钻孔方法,包括如下步骤:

22.1)在主井眼内,利用送入管柱下入转向器和锚定器;

23.2)座挂锚定器;

24.3)通过驱动钻柱下入刚性驱动的侧向钻孔工具;

25.4)转盘或顶驱通过驱动钻柱驱动所述刚性驱动的侧向钻孔工具旋转钻井;

26.且,将钻井循环介质通入承压软管内流经所述间隙和/或贯通空间和/或贯通结构达到钻头,之后经由所述承压软管和孔眼的环形空间返回,或者,钻井循环介质由所述承压软管和孔眼的环形空间到达钻头继而经过钻头流经所述间隙和/或贯通空间和/或贯通结构返回。

27.与现有技术相比,本实用新型提供了一种刚性驱动的侧向钻孔工具,具备以下有益效果:

28.本实用新型通过在承压软管内设置驱动节串列,通过承压软管输送钻井液,通过驱动节串列传递扭矩驱动钻头及承压软管一同旋转,有效的传递了钻压,并且大幅度降低了托压现象的产生,破岩效果好,并有利于产生规则的井眼。此外,由于钻头有了动力来源,所述钻头可以不以来高压水射流破岩,不仅提高了破岩效率还降低的整个管线承压等级。本实用新型将驱动节串列设置于承压软管内部进一步的缩减了驱动节串列的尺寸,使所述驱动节串列可以在更大的弯曲条件下传递动力,使之曲率与承压软管匹配,进一步的使其适应径向钻井的需求。本实用新型可实现转弯半径在1米以内或转弯半径在套管直径范围内的微小径向分支井钻探。

附图说明

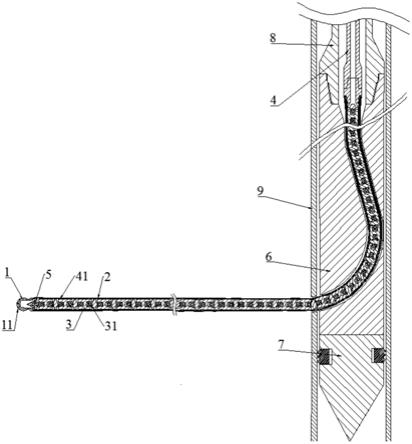

29.图1为本实用新型的整体结构示意图;

30.图2为图1的局部放大结构示意图;

31.图3为本实用新型中驱动节与承压软管的截面示意图;

32.图4为本实用新型中连接驱动节的安装示意图;

33.图5为另外一种实施例的结构示意图;

34.图中:1、钻头;2、承压软管;3、驱动节;31、扭矩传递结构;4、驱动钻柱;41、间隙;42、贯通空间;43、贯通结构;5、姿态测量模块;6、转向器;7、锚定器;8、送入管柱;11、喷嘴;12、近钻头马达;13、连接驱动节。

具体实施方式

35.请参阅图1~5,本实用新型实施例中,一种刚性驱动的侧向钻孔工具,包括驱动节串列、承压软管2以及钻头1;其中,所述驱动节串列包括多个驱动节3,所述驱动节包括扭矩传递结构31,所述驱动节串列由多个驱动节3通过扭矩传递结构31串行连接而成;

36.至少一段所述承压软管2套设于所述驱动节串列外部,能输送钻井循环介质;

37.所述驱动节串列的一端连接钻头1,另一端连接旋转驱动装置,所述旋转驱动装置通过所述驱动节串列将钻井动力传递给钻头1和/或驱动所述承压软管2一同旋转;

38.所述钻头1包括水眼和/或喷嘴11;

39.所述驱动节串列与所述承压软管2间设置有间隙41和/或所述驱动节串列内部设置有贯通空间42和/或所述驱动节串列外侧设置有贯通结构43,以便所述间隙41和/或贯通空间42和/或贯通结构43与钻头1构成供钻井循环介质流动的通道,且,将钻井循环介质通入承压软管2内流经所述间隙41和/或贯通空间42和/或贯通结构43达到钻头1,之后经由所述承压软管和孔眼的环形空间返回,或者,钻井循环介质由所述承压软管2和孔眼的环形空间到达钻头1继而经过钻头1流经所述间隙41和/或贯通空间42和/或贯通结构43返回。

40.当用于在井眼内部侧向钻探分支井时,还包括转向器6、锚定器7和送入管柱8,其中,所述送入管柱8、转向器6以及锚定器7自上而下固定连接;

41.所述旋转驱动装置包括驱动钻柱4,所述驱动节串列的一端连接钻头1,另一端穿过转向器6连接驱动钻柱4;

42.需要说明的是,一般作业中,所述驱动钻柱由井口处的转盘或者顶驱提供旋转动力。

43.作为较佳的实施例,所述承压软管2与所述驱动节串列固定连接,使所述驱动节串列能够驱动承压软管2一同旋转,以在钻井过程中将所述承压软管所受到的摩擦力方向由轴向方向为主转化为切向方向为主,以减小所述承压软管与所述驱动节串列受到的轴向摩擦力。能大幅度减小刚性驱动的侧向钻孔工具沿孔轴方向运行中所受到的沿孔轴方向的摩擦力,能大幅减小承压软管过转向器时的阻力。需要说明的是,具体固定方式可以是粘结连接、螺纹连接、键槽连接、过盈配合连接。例如所述驱动节串列的外壁与所述承压软管2的内壁相互粘结,或所述驱动节串列外壁直径略大于所述承压软管2的内壁直径,当所述承压软管2套设于所述驱动节串列外侧时,即实现了所述驱动节串列与所述承压软管2的过盈配合连接。

44.作为另外一种实施例,如图5所示,还包括近钻头马达12,所述近钻头马达12设置于钻头1后方,所述近钻头马达12连通于承压软管2内部,承压软管2内的钻井循环介质可经过所述近钻头马达12驱动钻头旋转,用于破碎岩石向前钻进。具体的所述近钻头马达可以是电动马达或涡轮马达。本实施例中,所述近钻头马达为小型涡轮马达,所述小型涡轮马达包括定子外壳和转子,所述小型涡轮马达的定子外壳与所述承压软管2固定连接并于其内部连通,所述小型涡轮马达转子与钻头固定连接,能驱动钻头旋转。

45.本实施例中,所述扭矩传递结构31为万向节。具体的,所述万向节包括但不限于十字轴万向节、虎克万向节、球笼式万向节,此外,所述万向节还可以是铰接关节与扭矩传递结构共同构成的万向节。

46.具体的,所述扭矩传递结构31为铰链式万向节,利用铰链式万向节可传递轴向力的特点辅助传递钻压和/或辅助驱动所述承压软管2前进。

47.本实施例中,所述钻头1的最佳外直径为20~60mm,所述承压软管2的外直径为15~55mm,所述驱动节串列的外直径为10~45mm;

48.且,所述钻头1的外直径大于承压软管2的外直径,所述承压软管2的内直径大于驱动节串列的外直径。

49.作为较佳的实施例,所述驱动节3为钛合金材质,其好处在于,在保证结构强度前提下,可以最大限度地减轻重量,有利于钻压自后向前传递或有利于所述刚性驱动的侧向钻孔工具向前钻进。

50.另外,还包括姿态测量模块5,用于测量钻头1所处的姿态。

51.进一步,如图4,所述驱动节串列外侧套设有多段承压软管,且相邻两段承压软管间采用连接驱动节13密封连接,此时驱动节串列也可看作为多段,另外,连接驱动节还能够将相邻两段驱动节串列串联起来使之仍然能够成为一个整体,并且,连接驱动节13上至少开设有一条流道,以便与连接驱动节13两侧的间隙41和/或贯通空间42和/或贯通结构43相连通。

52.当所述钻头可以同时实现套管开窗及破岩钻进时,或,在裸眼井内施工时:

53.一种刚性驱动的侧向钻孔工具的钻孔方法,包括如下步骤:

54.1)在主井眼内,利用送入管柱下入转向器和锚定器;

55.2)座挂锚定器;

56.3)通过驱动钻柱4下入刚性驱动的侧向钻孔工具;

57.4)转盘或顶驱通过驱动钻柱4驱动所述刚性驱动的侧向钻孔工具旋转钻井;

58.当所述钻头可以不能实现套管开窗时:

59.一种刚性驱动的侧向钻孔工具的钻孔方法,包括如下步骤:

60.1)在主井眼9内,利用送入管柱8下入转向器6和锚定器7;

61.2)通过陀螺仪确定转向器6的朝向,以引导所述刚性驱动的侧向钻孔工具朝向正确的方位。

62.3)座挂锚定器7,将锚定器7座卡与套管内;

63.4)下入开孔工具磨铣套管,完成套管开窗作业后取出开孔工具;

64.5)下入刚性驱动的侧向钻孔工具;

65.6)启动转盘或顶驱,通过驱动钻柱4驱动所述刚性驱动的侧向钻孔工具旋转钻井;

66.且,将钻井循环介质通入承压软管2内流经所述间隙41和/或贯通空间42和/或贯通结构43达到钻头1,之后经由所述承压软管和孔眼的环形空间返回,或者,钻井循环介质由所述承压软管2和孔眼的环形空间到达钻头1继而经过钻头1流经所述间隙41和/或贯通空间42和/或贯通结构43返回。

67.本实用新型通过在承压软管内设置驱动节串列,通过承压软管输送钻井液,通过驱动节串列传递扭矩驱动钻头旋转,有效的传递了钻压,并且大幅度降低了托压现象的产生,破岩效果好,并有利于产生规则的井眼。

68.以上所述的,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1