具有摇臂动力的分体式破碎机构的制作方法

1.本实用新型涉及一种采矿机用的破碎机构,尤其适用于开采较薄矿层或高品位薄矿层的采矿机。

背景技术:

2.为了适应较薄矿层或高品位薄矿层的开采,铝土采矿机上通常采用大功率(大扭矩)截割系统的摇臂,摇臂的高度低、结构紧凑、功率密度大,摇臂壳体内设置的截割电机在前后方向上占据了较大的空间,致使截割电机与电缆槽之间没有足够的空间来设置常规的破碎装置。然而在采矿机实际开采中,往往会出现大量的高硬度铝土岩,这些铝土岩进入输送机后需要从摇臂的截割电机所在的位置下方通过,但很多都为大块度岩石,无法通过,最终堆积导致输送机无法输送,需要停机进行人工清理,费时费力,还影响产能。

技术实现要素:

3.本实用新型的目的是提供一种具有摇臂动力的分体式破碎机构,能用于较薄矿层或高品位薄矿层开采用的采矿机上,对大块度岩块进行有效破碎,使岩块能够顺利地从采矿机摇臂下方通过,避免堆积。

4.本实用新型的主要技术方案有:

5.一种具有摇臂动力的分体式破碎机构,包括支架、连接座、破碎齿组件和采矿机摇臂,所述支架包括底座、前支撑板和后支撑板,所述底座上设有前侧板和后侧板,所述前侧板和后侧板上各自设有从上到下分布的多个侧板销孔,所述前侧板和后侧板之间前后对称,所述前支撑板和后支撑板上也各自设有多个支撑板销孔,所述前支撑板和后支撑板分别可拆卸固定在前侧板和后侧板上,前支撑板与前侧板之间、后支撑板与后侧板之间各自通过在至少两处成对的侧板销孔和支撑板销孔处安装第一定位销的方式在竖直平面内定位;所述底座固定在采矿机摇臂的滚筒部一侧,底座与滚筒部之间通过平面和销定位;所述连接座固定在采矿机摇臂的臂架部的后侧面上,所述连接座的内腔中设有传动系统,所述连接座位于前支撑板的前方并与前支撑板之间保持间隙;所述破碎齿组件包括转轴、并排套在转轴上的多个轴套和安装在轴套上的破碎齿,所述转轴的前部和后部分别旋转支撑在前支撑板和后支撑板上,且转轴前后水平延伸,所述转轴的前端穿过前支撑板并位于所述连接座的内腔中,所述采矿机摇臂内的一个传动齿轮的后端从采矿机摇臂的臂架部的后侧壁伸出并位于所述连接座的内腔中,所述传动齿轮的后端和所述转轴的前端通过所述传动系统传动连接,传动齿轮与转轴不同轴,采矿机摇臂的臂架部的后侧面上设有多个以传动齿轮的轴线为中心呈圆周间隔分布的摇臂销孔,所述连接座上设有连接座销孔,所述连接座与所述臂架部之间通过在连接座销孔与一处摇臂销孔处安装第二定位销的方式实现连接座相对传动齿轮的轴线的角向定位。

6.前侧板和后侧板上各自设有m个侧板销孔,前支撑板和后支撑板上各自设有n个支撑板销孔,m≥n,m≥3,n≥2。

7.所述采矿机摇臂的滚筒部侧面上设有平面安装面,所述底座的外侧面贴合在所述平面安装面上,所述支架与采矿机摇臂之间通过多个销进行定位。

8.所述转轴的前部和后部可分别通过轴承支撑在前支撑板和后支撑板上,所述前支撑板和后支撑板上相互靠近的一侧均安装有内端盖,相互远离的一侧均安装有外端盖,内、外端盖从前后两个方向对相应轴承进行轴向限位。

9.内端盖通过挡环间接套在转轴上,挡环对相应轴承的内圈进行轴向限位,所有轴套轴向限位于两个挡环之间。

10.所述前支撑板和后支撑板上可以安装有护罩,所述护罩遮罩在所述破碎齿组件的上方。

11.所述前侧板和后侧板上各自的侧板销孔都以传动齿轮的轴线为中心呈圆周等间隔分布。

12.所述传动齿轮可以包括前后两段外齿轮,前段外齿轮位于采矿机摇臂内,后段外齿轮位于连接座内,前后两段外齿轮之间为轴颈,该轴颈通过臂架轴承支撑在采矿机摇臂的壳体上。

13.所述连接座的内腔中安装有过渡齿轮,所述过渡齿轮与所述传动齿轮的后段外齿轮外啮合,所述过渡齿轮上设有内花键,所述转轴的前端设置有外花键,所述转轴的前端与所述过渡齿轮花键联接。

14.所述连接座的前端优选以圆形止口结构嵌入采矿机摇臂的臂架部的壳体上。

15.本实用新型的有益效果是:

16.作为采矿机摇臂的截割传动系统的一部分,所述传动齿轮为所述转轴的转动提供动力,因此所述破碎机构不需要专门配套电机或者液压马达等动力装置,因此相比现有的自带动力装置的破碎机构,结构得到极大的简化,空间占用很小,因此将本实用新型应用于较薄矿层或高品位薄矿层开采的采矿机上成为可能。

17.本实用新型还省掉了传统破碎机构中的油缸。由于开采较薄矿层或高品位薄矿层时摇臂上下摆动角度很小,因此即使没有油缸对破碎齿高低位置的大范围调整,破碎机构也已经可以满足使用要求,使破碎机构的结构进一步简化。

18.本实用新型充分利用采矿机摇臂的l形的拐角内侧空间,将破碎机构的主体安装于此,并通过连接座和传动系统与采矿机摇臂的截割系统连接,既节省了安装空间,又解决了动力源问题,使得较薄矿层或高品位薄矿层开采用的采矿机上也可以安装破碎机构,因此能对大块度岩块进行有效破碎,使岩块能够顺利地从采矿机摇臂下方通过,避免堆积。

19.由于将支架设置成分体式结构,且其中的前、后支撑板能够相对底座调节高低位置,并且连接座也有相应的多个不同安装位置与支架进行匹配,最终使破碎齿组件的安装高度可调,使得本实用新型能够满足更大的上下破碎范围的需要。

20.所述转轴的前端与所述过渡齿轮花键联接,由于花键联接的浮动特点,可以使转轴与过渡齿轮之间具有对中性,可以提高传动的稳定性。另外,在破碎过硬的岩块或发生别卡时,花键轴先行断裂可以保护过渡齿轮和传动齿轮,因此可提高传动的可靠性。

21.所述破碎齿组件可以代替传统的破碎滚筒,结构简单而紧凑,且当某个破碎齿损坏时,只需要更换该破碎齿及其所在的轴套,维护简单方便,制造成本和使用成本更低。

22.由于可根据输送机的输送槽上岩块的块度在前后方向上的实际分布特点,在转轴

的前后不同位置上安装不同参数的破碎齿及相应轴套,能更有针对性地进行破碎,以更合理的投入达到更佳的破碎效果。

23.由于破碎齿组件本身结构简单,破碎齿组件与支架的连接结构也简单,一根转轴上可以套设更多数量的轴套,也就意味着可以有更多的破碎齿参与破碎,因此更容易提升破碎效果。

附图说明

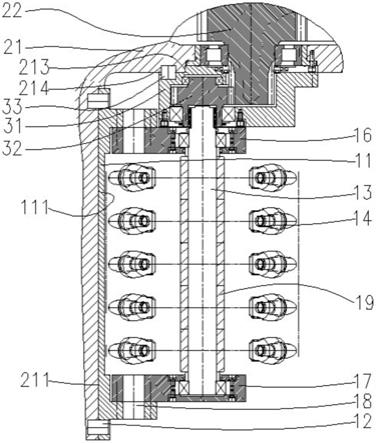

24.图1是本实用新型的破碎机构的一个实施例的剖视图;

25.图2是所述支架和连接座处于某一种安装位置状态时所述破碎机构的示意图;

26.图3是所述支架和连接座处于另一种安装位置状态时所述破碎机构的示意图。

27.附图标记:

28.11.底座;111.外侧面;12.销;13.转轴;14.破碎齿;15.护罩;16.前支撑板;17.后支撑板;18.第一定位销;19.轴套;

29.2.采矿机摇臂;21.臂架部;211.平面安装面;213.圆形槽;214.摇臂销孔;22.传动齿轮;

30.31.连接座;32.过渡齿轮;33.第二定位销。

具体实施方式

31.本实用新型公开了一种具有摇臂动力的分体式破碎机构(简称为破碎机构),如图1

‑

3所示,包括支架、连接座31、破碎齿组件和采矿机摇臂2。所述支架包括底座11、前支撑板16和后支撑板17,所述底座上设有前侧板和后侧板。前、后侧板是底座的一部分。所述前侧板和后侧板上各自设有从上到下分布的多个侧板销孔。所述前侧板和后侧板二者前后对称,包括其上的侧板销孔的规格、数量和位置也是相同的。所述前支撑板和后支撑板上也各自设有多个支撑板销孔,侧板销孔和支撑板销孔规格相同。所述前支撑板和后支撑板分别可拆卸固定在前侧板和后侧板上。前支撑板与前侧板之间、后支撑板与后侧板之间各自通过在至少两处成对的侧板销孔和支撑板销孔处安装第一定位销18的方式在竖直平面内定位。所述底座固定在采矿机摇臂的滚筒部一侧,所述底座与采矿机摇臂之间可以通过平面和多个销12进行定位,可通过螺钉进行紧固。通过改变侧板销孔和支撑板销孔的配对关系,当然前后侧板、前后支撑板需要做同步调整,可以改变前、后支撑板的位置,从而改变转轴的高低,以适应不同的破碎需要。

32.所述连接座固定在采矿机摇臂的臂架部的后侧面上,所述连接座的内腔中设有传动系统,所述连接座位于前支撑板的前方并与前支撑板之间保持间隙。所述破碎齿组件包括转轴13、并排套在转轴上的多个轴套19和安装在轴套上的破碎齿14。所述转轴的前部和后部分别旋转支撑在前支撑板和后支撑板上,且转轴前后水平延伸。所述转轴的前端穿过前支撑板并位于所述连接座的内腔中,所述采矿机摇臂内的一个传动齿轮22的后端从采矿机摇臂的臂架部21的后侧壁伸出并位于所述连接座的内腔中,所述传动齿轮的后端和所述转轴的前端通过所述传动系统传动连接,传动齿轮与转轴不同轴。采矿机摇臂的臂架部的后侧面上设有多个以传动齿轮的轴线为中心呈圆周间隔分布的摇臂销孔214,所述连接座上设有连接座销孔,摇臂销孔与连接座销孔规格相同。所述连接座与所述臂架部之间通过

在所述连接座销孔与一处摇臂销孔处安装第二定位销33的方式实现连接座相对传动齿轮的轴线的角向定位。通过改变与连接座销孔配对的摇臂销孔,可以改变连接座的安装角度,相应地改变连接座上的转轴安装高度,以适应支架上转轴安装位置高度的调整。

33.如果前侧板和后侧板上各自设有的侧板销孔数用m表示,前支撑板和后支撑板上各自设有的支撑板销孔数用n表示,m≥n,m≥3,n≥2。

34.前后支撑板分别相对前后侧板有多种可能的安装位置。图2中,支撑板销孔与靠上的侧板销孔配对,转轴安装位置与传动齿轮等高,图3中,支撑板销孔与靠下的侧板销孔配对,转轴安装位置下移,相应地,连接座需要相比图2中的安装位置逆时针旋转一个角度安装。由于转轴安装高度可调,因此本实用新型的破碎机构能够满足更大的上下破碎范围的需要。

35.作为采矿机摇臂的截割传动系统的一部分,所述传动齿轮为所述转轴的转动提供动力,因此所述破碎机构不需要专门配套电机或者液压马达等动力装置,因此相比现有的自带动力装置的破碎机构,结构得到极大的简化,空间占用很小,因此将本实用新型应用于较薄矿层或高品位薄矿层开采的采矿机上成为可能。

36.并且,本实用新型还省掉了传统破碎机构中的油缸。由于开采较薄矿层或高品位薄矿层时摇臂上下摆动角度很小,因此即使没有油缸对破碎齿高低位置的大范围调整,破碎机构也已经可以满足使用要求。

37.由于本实用新型以破碎齿组件代替传统的破碎滚筒,结构变得非常简单,制造成本和使用成本都更低。并且,由于结构简单,一根转轴上可以套设更多数量的轴套,也就意味着可以有更多的破碎齿参与破碎,因此更容易提升破碎效果。

38.所述破碎齿通过破碎齿座安装在轴套上,每个轴套上周向均布多个破碎齿座,破碎齿与破碎齿座之间一一对应且相互可拆卸连接。同一轴套上的破碎齿的方向全部安装顺时针或逆时针方向排布。轴套和转轴之间通过多处平键联接,多处平键之间周向均布,周向固定可靠,而且方便轴套的轴向装拆。当某个破碎齿损坏时,只需要更换该破碎齿及其所在的轴套即可,维护简单方便。相比现有破碎机上的滚筒,所述破碎齿组件结构紧凑,节省空间,方便维护。

39.通常同一轴套上安装的破碎齿的规格和性能参数相同,不同轴套上安装的破碎齿的规格和性能参数可以相同也可以不同。该破碎齿组件用在破碎机上时,破碎齿位于输送机的输送槽的正上方,且转轴的延伸方向与输送槽的宽度方向一致。可根据岩块的块度在输送槽宽度方向上的实际分布特点(例如很可能是非正态分布),在转轴的前后不同位置上安装不同参数的破碎齿及相应轴套,以获得更好的破碎效果。

40.所述采矿机摇臂的滚筒部侧面上设有一个竖直的平面安装面211,该平面安装面是固定支架用的基准面。所述底座的外侧面111贴合在所述平面安装面上。

41.所述转轴的前部和后部分别通过轴承支撑在前支撑板和后支撑板上,所述前支撑板和后支撑板上相互靠近的一侧均安装有内端盖,相互远离的一侧均安装有外端盖,内、外端盖可以从前后两个方向对相应轴承进行轴向限位。

42.内端盖可通过挡环间接套在转轴上,挡环可以对相应轴承的内圈进行轴向限位。所有轴套轴向限位于前后两个挡环之间。

43.所述前支撑板和后支撑板可以设置为近三角形,该三角形的底部靠近采矿机摇臂

的滚筒部,转轴安装在该三角形的顶部。这种形状的支架更节省空间。

44.所述前支撑板和后支撑板上优选安装有护罩15,所述护罩遮罩在所述破碎齿组件的上方。所述护罩的顶板优选为以转轴的轴线为轴线的一段弧形柱面,所述护罩的前、后两侧板的下边缘分别与前、后支撑板的上边缘衔接。

45.进一步地,所述前侧板和后侧板上各自的侧板销孔都优选以传动齿轮的轴线为中心呈圆周等间隔分布。前侧板和后侧板上各自的侧板销孔都可以划分成多种组合,每一种组合都可以与前支撑板或后支撑板上的支撑板销孔配对,当支撑板销孔与不同组合内的侧板销孔配对连接时,将改变前后支撑板相对前后侧板的安装位置和角度。

46.所述传动齿轮可以包括前、后两段外齿轮,前段外齿轮位于采矿机摇臂内,用于参与截割传动系统的传动,后段外齿轮位于连接座内,用于向外输出动力。前、后两段外齿轮之间为轴颈,该轴颈通过臂架轴承支撑在采矿机摇臂的壳体上。该臂架轴承可以通过轴承座安装在采矿机摇臂的壳体上。

47.所述连接座的内腔中安装有过渡齿轮32,所述过渡齿轮与所述传动齿轮的后段外齿轮外啮合。所述过渡齿轮上设有内花键,所述转轴的前端设置有外花键,所述转轴的前端与所述过渡齿轮花键联接。所述过渡齿轮的前后两端可分别通过轴承旋转支撑在连接座上。由于花键联接的浮动特点,可以使转轴13与过渡齿轮32之间具有对中性,可以提高传动的稳定性。另外,在破碎过硬的岩块或发生别卡时,花键轴先行断裂可以保护过渡齿轮和传动齿轮,因此可提高传动的可靠性。

48.进一步地,所述连接座的前端以外凸的圆形止口结构嵌入采矿机摇臂的臂架部21的壳体上相应的圆形槽213内。所述连接座31可同时充当臂架轴承的后挡圈,对臂架轴承进行轴向限位。

49.对于既有的采矿机,只要在其上加工出所述圆形槽213、摇臂销孔214和平面安装面211及其上的销孔即可实现所述破碎机构的安装定位。

50.本文所称的前、后分别对应图1视角下的上、下。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1