一种高性能聚晶金刚石复合片的制作方法

1.本实用新型涉及超硬材料技术领域,具体涉及一种高性能聚晶金刚石复合片。

背景技术:

2.随着钻探开采行业的发展,浅层易于开采的矿产资源越来越少,钻探越来越深,底层硬度越来越高,底层更加复杂,对钻探开采工具的耐用度、抗冲击性等提出了更高的要求。由于聚晶金刚石复合片将聚晶金刚石和硬质合金的性能优点很好地结合在了一起,既具有金刚石的硬度与耐磨性,又具有硬质合金的强度、抗冲击韧性,近年来逐渐成为油气开采、地质勘探等领域的主要钻进材料。

3.聚晶金刚石复合片是由聚晶金刚石层和硬质合金层构成的超硬复合材料,由于聚晶金刚石和硬质合金这两种材料性质的固有差异,所以它们的界面就成了其结合力最脆弱的区域,目前具有平直界面的聚晶金刚石复合片因为其聚晶金刚石层和硬质合金层的结合面积较少,导致其结合力及抗冲击性不高,已经不能满足复杂不均匀硬底层的钻进。

技术实现要素:

4.本实用新型的目的在于提供一种高性能聚晶金刚石复合片,以解决背景技术中所提到的技术问题。

5.为实现上述目的,本实用新型的一种高性能聚晶金刚石复合片采用的技术方案是:包括硬质合金基体和聚晶金刚石层,所述硬质合金基体与聚晶金刚石层通过凸凹结构复合在一起,所述凸凹结构包括同轴凸设在硬质合金基体的复合端面上的圆柱形凸台和设置在聚晶金刚层的复合端面上的与圆柱形凸台配合的圆柱形凹槽,所述圆柱形凸台的端面与圆柱形凸台的圆周面圆弧过渡连接,所述硬质合金基体的复合端面上开设有自少一个自中心延伸至边缘的凹槽,所述聚晶金刚石层的复合端面上设置有与凹槽配合的凸起。

6.优选地,所述凹槽的口大底小。

7.优选地,所述凹槽为等腰梯形结构。

8.优选地,所述凹槽的槽底呈阶梯状。

9.优选地,所述凹槽的槽底高的一面位于槽底低的一面的内侧。

10.优选地,所述凹槽的槽底高的一面的长度小于圆柱形凸台的半径。

11.优选地,所述圆柱形凸台的直径与硬质合金基体外径的比值为30

‑

90%。

12.优选地,所述圆柱形凸台的端面与圆柱形凸台的圆周面之间圆弧过渡的半径为0.1

‑

5mm。

13.优选地,所述凹槽的槽口宽度和槽底宽度均为硬质合金基体外径的1%

‑

90%。

14.优选地,所述凹槽的槽底的较低一面至硬质合金基体复合面的距离为0.1

‑

2.5mm。

15.本实用新型的有益效果:本实用新型的高性能聚晶金刚石复合片由于采用了设在硬质合金基体的复合端面上的圆柱形凸台和设置在聚晶金刚层的复合端面上的与圆柱形凸台配合的圆柱形凹槽,并且,硬质合金基体的复合端面上开设有自中心延伸至边缘的凹

槽,聚晶金刚石层的复合端面上设置有与凹槽配合的凸起,这种凹凸结构使硬质合金基体与聚晶金刚石层接触面积增多,从而提高了聚晶金刚石层与硬质合金基体之间结合力,进而使本实用新型具有较高的抗冲击性能。

附图说明

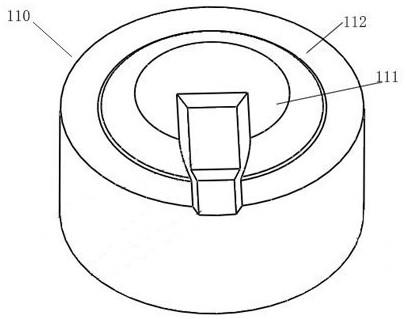

16.图1是本实用新型实施例1的立体图;

17.图2是图1中的硬质合金基体的立体图;

18.图3是图1中的硬质合金基体的主视图;

19.图4是本实用新型实施例2的硬质合金基体的立体图;

20.图5是本实用新型实施例3的硬质合金基体的立体图;

21.图6是本实用新型实施例4的硬质合金基体的立体图;

22.图7是本实用新型实施例5的硬质合金基体的立体图;

23.图8是本实用新型实施例6的硬质合金基体的立体图;

24.图9是本实用新型实施例7的硬质合金基体的立体图;

25.图10是本实用新型实施例8的硬质合金基体的立体图。

26.图中: 110、硬质合金基体;111、圆柱形凸台面;112、硬质合金基体复合面;113、凹槽面、114、阶梯结构;120、聚晶金刚石层。

具体实施方式

27.下面结合附图对本实用新型的实施方式作进一步说明。

28.本实用新型的聚晶金刚石复合片的实施例1,如图1至图3所示,所述聚晶金刚石复合片包括硬质合金基体110和聚晶金刚石层120,硬质合金基体110与聚晶金刚石层120通过凸凹结构复合在一起,凸凹结构包括同轴凸设在硬质合金基体110的复合端面上的圆柱形凸111和设置在聚晶金刚层120的复合端面上的与圆柱形凸台111配合的圆柱形凹槽(未画出),圆柱形凸台111的端面与圆柱形凸台111的圆周面圆弧过渡连接,硬质合金基体110的复合端面上开设有一个自中心延伸至边缘的凹槽113,聚晶金刚石层120的复合端面上设置有与凹槽113配合的凸起(未画出)。

29.为减小硬质合金基体110与聚晶金刚石层120在凹槽113处的应力集中,本实施例中,凹槽113的口大底小。

30.本实施例中,凹槽113为等腰梯形结构,这样,在使用本实用新型钻进时,凹槽113在正转或者反转受到的力相同。

31.为进一步增加硬质合金基体110与聚晶金刚石层120的接触面积,本实施例中,凹槽113的槽底呈阶梯状。

32.本实施例中,凹槽113的槽底高的一面位于槽底低的一面的内侧,这样,聚晶金刚石层120与硬质合金基体110相互嵌入,在一定程度上增加了硬质合金基体110在钻进过程中的耐磨性。

33.本实施例中,凹槽113的槽底高的一面的长度小于圆柱形凸台111的半径。

34.本实施例中,圆柱形凸台111的直径与硬质合金基体110外径的比值为30%。

35.本实施例中,圆柱形凸台111的端面与圆柱形凸台111的圆周面之间圆弧过渡的半

径为0.1mm。

36.本实施例中,凹槽113的槽口宽度和槽底宽度均为硬质合金基体110外径的1%。

37.本实施例中,凹槽113的槽底的较低一面至硬质合金基体110复合面112的距离为0.1mm。

38.本实用新型的聚晶金刚石复合片的实施例2,如图4所示,本实施例与实施例1的区别在于:所述硬质合金基体的复合端面上开设有2个自中心延伸至边缘的凹槽,2凹槽呈一字形沿硬质合金基体的轴线对称分布并贯穿硬质合金基体的复合端面。

39.本实用新型的聚晶金刚石复合片的实施例3,如图5所示,本实施例与实施例1的区别在于:所述硬质合金基体的复合端面上开设有3个自中心延伸至边缘的凹槽,这3个凹槽沿硬质合金基体的圆周均匀分布并相互交会贯通。

40.本实用新型的聚晶金刚石复合片的实施例4,如图6所示,本实施例与实施例1的区别在于:所述硬质合金基体的复合端面上开设有4个自中心延伸至边缘的凹槽,这4个凹槽呈十字形沿硬质合金基体圆周均匀分布。

41.本实用新型的聚晶金刚石复合片的实施例5,如图7所示,本实施例与实施例1的区别在于:所述硬质合金基体的复合端面上开设有5个自中心延伸至边缘的凹槽,这5个凹槽呈五角星形沿硬质合金基体圆周均匀分布并相互交会贯通。

42.本实用新型的聚晶金刚石复合片的实施例6,如图8所示,本实施例与实施例1的区别在于:所述硬质合金基体的复合端面上开设有6个自中心延伸至边缘的凹槽,这6个凹槽沿硬质合金基体圆周均匀分布并相互交会贯通。

43.本实用新型的聚晶金刚石复合片的实施例7,如图9所示,本实施例与实施例1的区别在于:所述硬质合金基体的复合端面上开设有7个自中心延伸至边缘的凹槽,这7个凹槽沿硬质合金基体圆周均匀分布并相互交会贯通。

44.本实用新型的聚晶金刚石复合片的实施例8,如图10所示,本实施例与实施例1的区别在于:所述硬质合金基体的复合端面上开设有8个自中心延伸至边缘的凹槽,这8个凹槽沿硬质合金基体圆周均匀分布并相互交会贯通。

45.本实用新型的聚晶金刚石复合片的实施例9,本实施例与实施例1的区别在于:所述圆柱形凸台111的直径与硬质合金基体110外径的比值为90%。

46.本实用新型的聚晶金刚石复合片的实施例10,本实施例与实施例1的区别在于:所述圆柱形凸台111的端面与圆柱形凸台111的圆周面之间圆弧过渡的半径为5mm。

47.本实用新型的聚晶金刚石复合片的实施例11,本实施例与实施例1的区别在于:所述凹槽113的槽口宽度和槽底宽度均为硬质合金基体110外径的90%。

48.本实用新型的聚晶金刚石复合片的实施例12,本实施例与实施例1的区别在于:所述凹槽的槽底的较低一面至硬质合金基体复合面的距离为2.5mm。

49.在其它实施例中,所述圆柱形凸台的直径与硬质合金基体外径的比值可为30%到90%中任意数值。

50.在其它实施例中,所述圆柱形凸台的端面与圆柱形凸台的圆周面之间圆弧过渡的半径可为0.1mm到5mm中任意数值。

51.在其它实施例中,所述凹槽的槽口宽度和槽底宽度可均为硬质合金基体外径的1%至90%中任意数值。

52.在其它实施例中,所述凹槽的槽底的较低一面至硬质合金基体复合面的距离可为0.1mm至2.5mm中任意数值。

53.在其它实施例中,所述凹槽也可为两腰不相等的梯形结构。

54.在其它实施例中,所述凹槽的槽底高的一面位于槽底低的一面的外侧。

55.在其它实施例中,所述凹槽的槽底高的一面也可位于圆柱形凸台外的硬质合金基体上。

56.在其它实施例中,所述凹槽的槽底高的一面与圆柱形凸台的底部相平齐。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1