一种无缆井下直读压力监测系统的制作方法

1.本实用新型属于井下压力实时监测技术领域,具体涉及一种无缆井下直读压力监测系统。

背景技术:

2.在抽油井以及煤层气井对井下压力实时监测是一项重要工作,目前油井煤层气井对井下压力长期实时监测主要有两种:

3.1、电缆+直接读压力计方案,施工方式为电缆捆绑于油管外壁或环空吊装测试。

4.2、电缆+无线回放仪+无线压力计,施工方式为电缆捆绑于油管外壁或环空吊装测试。

5.以上两种监测技术,井下压力计与地面控制仪之间都是以电缆作为相互交换信息和数据的介质,电缆均在油管与套管的环形空间内布置。

6.永久式电缆直读压力监测技术,油管和套管的环形空间内直读压力计安装于抽油井抽油泵下部某一深度,地面控制仪与直读压力计以过油管与套管之间的环形空间的电缆为供电和交换数据信息的介质。

7.永久式电缆直读压力监测技术,井下安装直读压力计与电缆连接后,直读压力通常固定在油管外壁或油管内部,将电缆固定于油管外壁。

8.特殊压力短期内压力监测测试场景下因测试监测管串中有封隔器存在采用无线压力计+无线回放仪+电缆方式测试,电缆也是通过环空将无线回放仪下放至采油管串中设置的封隔器以下的某一位置,或者是将无线回放仪安装固定于抽油泵与封隔器之间的油管外壁。

9.现有的井下压力监测系统主要有以下两种方案:

10.1、电缆+直接读压力计方案,施工方式为电缆捆绑于油管外壁或环空吊装测试。

11.2、电缆+无线回放仪+无线压力计,施工方式为电缆捆绑于油管外壁或环空吊装测试。

12.电缆捆绑固定于油管外壁的方式存在以下缺点:

13.1、下放油管过程中,每下一根油管则需要将电缆利用扎带捆绑固定在油管外壁,在油管接箍处需加装电缆保护器对电缆进行一定的保护,施工效率低、难度大。

14.2、在施工中发生电缆损伤、长期测试中井液内含有硫化氢、二氧化碳等腐蚀物质对电缆也会进行腐蚀这些因素严重影响系统的寿命。

15.3、施工中所用扎带、电缆不能重复使用,大大增加维护成本。

16.环空下放吊测试方式主要存在以下缺点

17.1、因油井气井油管与套管环形空间有限、井斜以及电缆缠绕油管等因素,大大增加了施工难度甚至无法施工。

18.2、油井油管与套管环形空间电缆下放压力计或无线回放仪时会发生电缆在油管缠绕问题,压力监测中油管蠕动会发生与电缆挤压使的电缆绝缘失效,无法正常工作,严重

影响系统使用寿命。

19.3、井液内含有硫化氢、二氧化碳等物质对电缆也会进行腐蚀,当电缆被腐蚀断以后就会发生电缆和仪器落井事故,需要对落物进行打捞作业,增加油气田的生产成本。

20.4、无线压力计使用电池供电,电池使用寿命有限,无法真正实现井下长期监测。

技术实现要素:

21.有鉴于此,本实用新型的主要目的在于提供一种无缆井下直读压力监测系统。

22.为达到上述目的,本实用新型的技术方案是这样实现的:

23.本实用新型实施例提供一种无缆井下直读压力监测系统,该系统包括管式压力计、下井承压式射频线圈、抽油杆组,所述管式压力计套设在磕头机井抽油泵泵座之上的油管上,所述抽油杆组贯穿设置在油管内,并且在与管式压力计对应的位置设置下井承压式射频线圈,所述下井承压式射频线圈与管式压力计通过磁感应进行信号交换,所述抽油杆组的上端通过软连线与地面控制器连接,下端与深井泵泵芯连接。

24.上述方案中,所述抽油杆组包括可导电式抽油杆、抽油杆,所述可导电式抽油杆的上端通过软连线与地面控制器连接,下侧套设下井承压式射频线圈,所述可导电式抽油杆的下端通过抽油杆与深井泵泵芯连接。

25.上述方案中,所述可导电式抽油杆包括若干个承重承压外壳、承压莲花插座、导线、承压莲花插头,每个所述承重承压外壳的中心通孔内设置导线,所述承压莲花插座设置在中心通孔的上端并且与导线连接,所述承压莲花插头设置在在中心通孔的下端并且与导线连接,上下相邻的所述承重承压外壳通过承压莲花插座和承压莲花插头连接固定。

26.上述方案中,所述承压莲花插座的圆周向与承重承压外壳的内壁之间通过第一内卡簧固定,所述承压莲花插头的圆周向与承重承压外壳的内壁之间通过第二内卡簧固定。

27.上述方案中,所述承压莲花插头的外部套设有绝缘衬垫;所述承重承压外壳的下侧外部套设o型圈。

28.上述方案中,处于最下端的可导电式抽油杆的承重承压外壳的外部绕设下井承压式射频线圈,所述下井承压式射频线圈通过承重承压外壳上的径向通孔与导线连接,该承重承压外壳的中心通孔的下端设置承压堵头。

29.上述方案中,所述下井承压式射频线圈的外部套设第一承压外壳,所述第一承压外壳的下侧通过承压管固定接头固定在承重承压外壳外部。

30.上述方案中,所述管式压力计包括内承压管、管内压力测量组件、管外压力测量组件,所述内承压管的外部套设第二承压外壳,并且形成容纳管内压力测量组件、管外压力测量组件的空腔,所述管内压力测量组件通过管内压力导压与油管内连通用于测量管内压力,所述管外压力测量组件通过管外压力导压与油管外部连通用于测量管外压力。

31.上述方案中,所述管内压力测量组件包括管内压测量射频信号耦合线、管内压测量电路供电电池、管内压力测量电路板、管内压力测量压力传感器,所述管内压力测量压力传感器通过管内压力导压孔与油管内连通,所述管内压力测量压力传感器分别与管内压测量射频信号耦合线、管内压力测量电路板连接,所述管内压力测量电路板与管内压测量电路供电电池连接。

32.上述方案中,所述管外压力测量组件包括管外压力测量射频信号耦合线圈、管外

压力测量电路供电电池、管外压力测量电路板、管外压力测量压力传感器,所述管外压力测量压力传感器通过管外压力导压孔与油管的外部连通,所述管外压力测量压力传感器分别与管外压力测量射频信号耦合线圈、管外压力测量电路板连接,所述管外压力测量电路板与管外压测量电路供电电池连接。

33.与现有技术相比,本实用新型通过无线方式实现井下压力温度参数的长期实时监测,施工工艺简单,只是在常规修井施工工艺,基础上增加了可通电式抽油杆通电及绝缘性能地面检测,施工过程无需专业人员指导,具有成本低、施工简单、使用寿命长等优势。

附图说明

34.此处所说明的附图用来公开对本实用新型的进一步理解,构成本实用新型的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

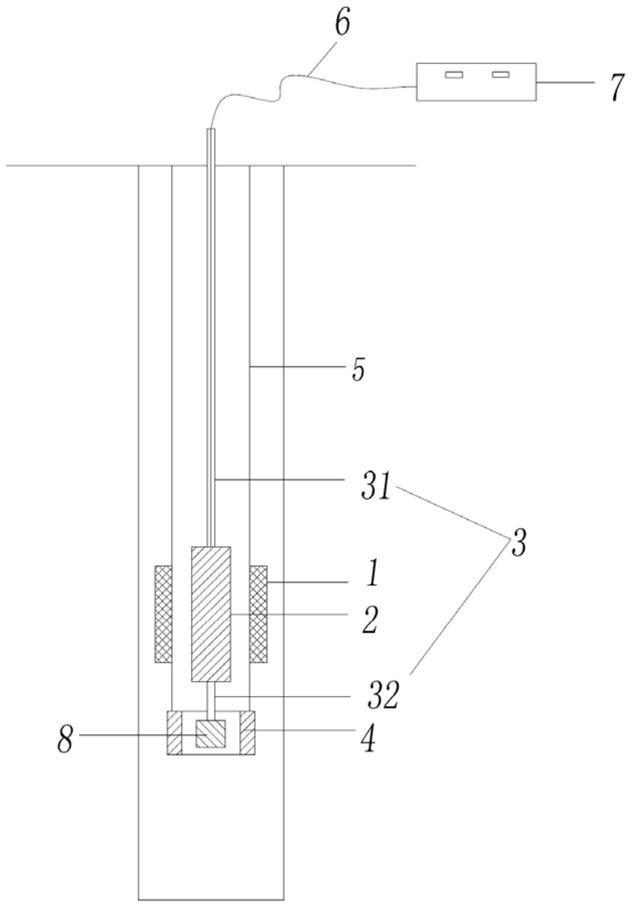

35.图1为本实用新型实施例提供一种无缆井下直读压力监测系统的结构示意图;

36.图2为本实用新型实施例提供一种无缆井下直读压力监测系统中可导电式抽油杆的结构示意图;

37.图3为本实用新型实施例提供一种无缆井下直读压力监测系统中设置下井承压式射频线圈的结构示意图;

38.图4为本实用新型实施例提供一种无缆井下直读压力监测系统中管式压力计的结构示意图;

39.图5为本实用新型实施例提供一种无缆井下直读压力监测系统中管式压力计和下井承压式射频线圈的安装配合位置关系的结构示意图。

具体实施方式

40.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

41.本实施例的附图中相同或相似的标号对应相同或相似的部件;在本实用新型的描述中,需要理解的是,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

42.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、物品或者装置中还存在另外的相同要素。

43.本实用新型实施例提供一种无缆井下直读压力监测系统,如图1

‑

5所示,该系统包括管式压力计1、下井承压式射频线圈2、抽油杆组3,所述管式压力计1套设在磕头机井抽油

泵泵座4之上的油管5上,所述抽油杆组3贯穿设置在油管5内,并且在与管式压力计1对应的位置设置下井承压式射频线圈2,所述下井承压式射频线圈2与管式压力计1通过磁感应进行信号交换,所述抽油杆组3的上端通过软连线6与地面控制器7连接,下端与深井泵泵芯8连接。

44.本实用新型利用管式压力计1、下井承压式射频线圈2、抽油杆组3以及地面控制器7实现井下压力实时监测;其中管式压力计1外径不大于106mm、内通径为62mm,串接于磕头机井抽油泵泵座4之上的油管管串中间的某一深度。下井承压式射频线圈2串接在抽油杆组3与抽油泵泵芯8之间,一并下入油管5内孔中,下井承压式射频线圈2从管式压力计1内孔中穿过,且下井承压式射频线圈2上端与管式压力计1处于同一深度,下井承压式射频线圈2通过抽油杆组3与地面控制器7连接,由地面控制器7通过抽油杆组3给下井承压式射频线圈2发送信号并从管式压力计1中读取实时数据,同时可以给管式压力计1内部电池充电,下井承压式射频线圈2的外径不大于42mm。

45.所述下井承压式射频线圈2与管式压力计1配合使用,其主要用于与管式压力计交互信息并给管式压力计发射充电脉冲。

46.所述抽油杆组3包括可导电式抽油杆31、抽油杆32,所述可导电式抽油杆31的上端通过软连线6与地面控制器7连接,下侧套设下井承压式射频线圈2,所述可导电式抽油杆31的下端通过抽油杆32与深井泵泵芯8连接。

47.所述可导电式抽油杆31包括若干个承重承压外壳311、承压莲花插座312、导线313、承压莲花插头314,每个所述承重承压外壳311的中心通孔内设置导线313,所述承压莲花插座312设置在中心通孔的上端并且与导线313连接,所述承压莲花插头314设置在在中心通孔的下端并且与导线313连接,上下相邻的所述承重承压外壳311通过承压莲花插座312和承压莲花插头314连接固定。

48.根据井下长度需要选择多个承重承压外壳311依次连接组成可导电式抽油杆31。

49.所述承压莲花插座312的圆周向与承重承压外壳311的内壁之间通过第一内卡簧315固定,所述承压莲花插头314的圆周向与承重承压外壳311的内壁之间通过第二内卡簧316固定。

50.所述承压莲花插头314的外部套设有绝缘衬垫317;所述承重承压外壳311的下侧外部套设o型圈318。

51.处于最下端的可导电式抽油杆31的承重承压外壳311的外部绕设下井承压式射频线圈2,所述下井承压式射频线圈2通过承重承压外壳311上的径向通孔与导线313连接,该承重承压外壳311的中心通孔的下端设置承压堵头3111。

52.所述上下相邻的所述承重承压外壳311通过承压莲花插座312和承压莲花插头314连接位置的外部套设有上连接接头3112。

53.所述下井承压式射频线圈2的外部套设第一承压外壳21,所述第一承压外壳21的下侧通过承压管固定接头22固定在承重承压外壳311外部。

54.所述管式压力计1包括内承压管11、管内压力测量组件12、管外压力测量组件13,所述内承压管11的外部套设第二承压外壳111,并且形成容纳管内压力测量组件12、管外压力测量组件13的空腔,所述管内压力测量组件12通过管内压力导压孔121与油管5内连通用于测量管内压力,所述管外压力测量组件13通过管外压力导压孔131与油管5外部连通用于

测量管外压力。

55.所述管内压力测量组件12包括管内压测量射频信号耦合线122、管内压测量电路供电电池123、管内压力测量电路板124、管内压力测量压力传感器125,所述管内压力测量压力传感器125通过管内压力导压孔121与油管5内连通,所述管内压力测量压力传感器125分别与管内压测量射频信号耦合线122、管内压力测量电路板124连接,所述管内压力测量电路板124与管内压测量电路供电电池123连接。

56.所述管外压力测量组件13包括管外压力测量射频信号耦合线圈132、管外压力测量电路供电电池133、管外压力测量电路板134、管外压力测量压力传感器135,所述管外压力测量压力传感器135通过管外压力导压孔131与油管5的外部连通,所述管外压力测量压力传感器135分别与管外压力测量射频信号耦合线圈132、管外压力测量电路板134连接,所述管外压力测量电路板134与管外压测量电路供电电池132连接。

57.所述管式压力计1具有双路压力测量功能即管内压力监测以及管外压力监测,两端扣型为标准2寸半平式油管管扣。

58.所述管内压测量电路供电电池123、管外压力测量电路供电电池133为可充电电池电池电压为7.2伏容量为2200ma。

59.所述第二承压外壳111的上下两端分别通过承压外壳锁紧环112、管外压力测量传感器挡圈113固定在内承压管11上。

60.通过承压外壳锁紧环锁112紧并挤压其上的密封圈,从而实现管式压力计1的整体密封,承压能力不低于40mpa,所述第二承压外壳111采用无磁金属材料制作。

61.所述管外压力导压孔131设置在管外压力测量传感器挡圈113上。

62.所述内承压管11设计有两个压力传感器固定孔,管内压力测量压力传感器125和管外压力测量压力传感器135分别安装与内承压管11设计的压力传感器固定孔内。

63.管内压力的监测的导压是通过内承压管11所设计的管内压力导压孔121将管内压力与管内压力测量压力传感器125连通,管外压力的监测的导压是通过内承压管11所设计的管外压力导压孔131将管外压力与管外压力测量压力传感器135连通,

64.内外压力测量相应的管内压测量射频信号耦合线122、管内压测量电路供电电池123、管内压力测量电路板124、管外压力测量射频信号耦合线圈132、管外压力测量电路供电电池133、管外压力测量电路板134固定于内承压管11所设定的相应位置。

65.所述管内压测量射频信号耦合线圈122和管内压测量电路供电电池123、采用导线连接与管内压力测量电路板124对应的接线端子,管内压测量电路供电电池123给管内压力测量电路板124提供工作电源,管内压测量射频信号耦合线圈122主要用于分时与下井承压式射频线圈2交换信息以及吸收下井承压式射频线圈2所发射的充电脉冲电能量并将此能量传到给管内压力测量电路板124对应的电源整形处理充电电路给管内压测量电路供电电池123充电。

66.所述管外压测量射频信号耦合线圈131和管外压测量电路供电电池132、采用导线连接与管外压力测量电路板134对应的接线端子,管外压测量电路供电电池132给管外压力测量电路板134提供工作电源,管外压测量射频信号耦合线圈131主要用于分时与下井承压式射频线圈2交换信息以及吸收下井承压式射频线圈2所发射的充电脉冲电能量并将此能量传到给管外压力测量电路板134对应的电源整形处理充电电路给管内压测量电路供电电

池132充电。

67.以上所述,仅为本实用新型的较佳实施例而已,并非用于限定本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1