一种大直径灌注桩二次清孔装置的制作方法

1.本实用新型涉及建筑技术领域,具体地指一种大直径灌注桩二次清孔装置。

背景技术:

2.随着超高层深基坑越来越大,桩基承载能力要求越来越高,大直径灌注桩应用越来越广泛。灌注桩的桩孔底部沉渣厚度直接影响到桩基的施工质量。大直径灌注桩的钢筋笼吊装期间,为了保证钢筋笼外壁与桩孔内壁间距保持相对稳定,桩孔内泥浆比重相对较大,钢筋笼吊装时间相对较长,吊装完成后,桩孔底部淤积沉渣需二次清孔,传统气举反循环二次清底方法对于小直径灌注桩而言,具有较好的清孔效果;但对于大直径灌注桩,尤其是直径在2m以上的灌注桩而言,传统反循环导管作用在桩孔底部的中心区域,对于桩孔底部四周的淤积沉渣作用效果不明显,导致大直径灌注桩二次清孔效率缓慢。

技术实现要素:

3.本实用新型的目的在于克服现有气举反循环二次清底方法或装置无法适用于大直径灌注桩二次清孔的问题,提供一种大直径灌注桩二次清孔装置,包括浇筑导管,所述浇筑导管的上部连通有吸砂泵,所述浇筑导管的下部延伸至桩孔的底部;还包括钢筋笼和气冲导管;所述气冲导管沿所述钢筋笼的周向固定有一个或多个,所述气冲导管的下部延伸至所述桩孔的底部,所述气冲导管的下部还设有喷气孔及用于临时封闭所述喷气孔的保护膜,所述气冲导管的上部连通有空压机。

4.进一步,所述气冲导管包括多根沿轴向拼接并连通的钢管。多根钢管相拼接形成的气冲导管可根据桩孔深度调整长度。

5.进一步,所述钢管的一端设有内螺纹,钢管的另一端设有外螺纹;所述内螺纹与所述外螺纹相匹配。

6.进一步,所述保护膜为缠绕或粘连于所述气冲导管的下部的保护胶带。

7.进一步,所述气冲导管沿所述钢筋笼的周向均匀设有多个;所述气冲导管与所述钢筋笼绑扎连接或焊接。

8.进一步,所述气冲导管的外径为20~30

㎜

;所述气冲导管的壁厚为3

㎜

。

9.进一步,所述喷气孔沿所述气冲导管的周向和轴向分别设置有多个。

10.本实用新型的有益效果是:通过在钢筋笼的周向设置气冲导管,使其随钢筋笼一同吊装至桩孔内,气冲导管连通空压机后可产生高压气流将桩孔底部周边区域的淤积沉渣吹起,并结合浇筑导管与吸沙泵,将桩孔底部的淤积沉渣清理干净;且清孔施工完成后气冲导管无需拆卸后取出,气冲导管可直接作为钢筋笼的加强筋,大幅提高了大直径灌注桩二次清孔效率及灌注桩施工效率。

附图说明

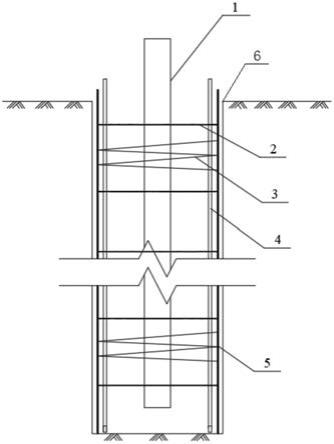

11.图1为本实用新型大直径灌注桩二次清孔装置的主视结构示意图。

12.图2为图1的俯视结构示意图。

13.图3为本实用新型的组成气冲导管的钢管的主视结构示意图。

14.图中,1

‑

浇筑导管,2

‑

加强箍筋,3

‑

螺旋箍筋,4

‑

气冲导管,4.1

‑

钢管,4.2

‑

保护膜,4.3

‑

喷气孔;5

‑

主筋;6

‑

桩孔。

具体实施方式

15.以下结合附图和具体实施例对本实用新型作进一步的详细描述。

16.如图1至图3所示的一种大直径灌注桩二次清孔装置,包括浇筑导管1,浇筑导管1的上部连通有吸砂泵或其他泵体,浇筑导管1的下部延伸至桩孔6的底部;装置还包括钢筋笼和气冲导管4;气冲导管4沿钢筋笼的周向固定有一个或多个,本实施例中,气冲导管4沿钢筋笼的周向均匀设有四个,气冲导管4的中轴线与桩孔6的中轴线平行,气冲导管4的下部延伸至桩孔6的底部或气冲导管4的下部与桩孔6的底部保持不小于500

㎜

的间距,气冲导管4的下部还设有喷气孔4.3及用于临时封闭喷气孔4.3的保护膜4.2,气冲导管4的上部延伸至桩孔6以外并连通有空压机。需要说明的是,本实施例中的空压机、吸沙泵均可选用现有市场成品。

17.具体的,钢筋笼包括加强箍筋2、主筋5和螺旋箍筋3;主筋5沿桩孔6的周向竖立设置有多个;加强箍筋2沿桩孔6的周向设于主筋5的内侧;螺旋箍筋3沿桩孔6的周向设于主筋5的外侧;本实施例中钢筋笼的设置形式采用现有常规方式,并按设计要求进行施工。气冲导管4与加强箍筋2焊接或通过钢筋绑扎连接,从而使气冲导管4可与钢筋笼一同吊装至桩孔6内,且钢筋笼浇筑后气冲导管4可作为灌注桩的竖向加强筋,气冲导管4无需拆除,不仅提升了灌注桩的刚度,还提高了灌注桩的施工效率。

18.施工时,将钢筋笼及设于其上的气冲导管4一同吊装至桩孔6内,并调整钢筋笼位置以保持钢筋笼与桩孔6间距均衡;再将浇筑导管1的下部放入桩孔6内并尽量使浇筑导管1处于钢筋笼的中轴线上。启动空压机和吸沙泵,气冲导管4内的高压气体吹掉保护膜4.2后从喷气孔4.3溢出,将桩孔6底部的淤积沉渣吹起并向桩孔6底部的中心区域聚拢,在吸沙泵和浇筑导管1的作用下,聚拢在桩孔6底部的中心区域的淤积沉渣被抽出至桩孔6以外,实现桩孔6的二次清理。为了进一步提高清理效率,气冲导管4的下部还可设置向桩孔6底部的中心区域延伸的弯曲部,比如,该弯曲部为设置在气冲导管4的下部的弯管,弯管上设有多个喷气孔4.3,喷气孔4.3设置位置包括弯管背对钢筋笼的中轴线的一侧。

19.保护膜4.2为缠绕或粘连于气冲导管4的下部的保护胶带,当然,保护膜4.2还可以是不设置有粘接层的塑料薄膜,可直接缠绕一圈或两圈在气冲导管4的下部,当空压机启动后,高压气流通过气管导管后从其下部的喷气孔4.3喷出,并将保护膜4.2冲开或冲破,保护膜4.2受到高压气流的作用会掉落至桩孔6的底部,并被浇筑导管1吸出至桩孔6外。

20.桩孔6清理完成后,空压机和吸沙泵断电,切断气冲导管4与空压机的连接,浇筑导管1的上部切换至混凝土浇筑设备,以完成灌注桩的浇筑工作。

21.为了适应不同深度的桩孔6,气冲导管4包括多根沿轴向拼接并连通的钢管4.1。如图3所示,钢管4.1的一端设有内螺纹,钢管4.1的另一端设有外螺纹;内螺纹与外螺纹相匹配。气冲导管4的外径为20~30

㎜

;气冲导管4的壁厚为3

㎜

。喷气孔4.3沿气冲导管4的周向和轴向分别设置有多个。

22.根据桩孔6的深度,选择合适数量的钢管4.1进行螺纹拼接,并保证处于最下端的钢管4.1的设有喷气孔4.3的一端处于气冲导管4的下部。如图3所示的钢管4.1的上部外壁设有外螺纹,钢管4.1的下部内壁设有内螺纹,并且钢管4.1的下部设有多个喷气孔4.3,若有需要,喷漆孔设置区域可与内螺纹设置区域重叠。本实施例中,钢管4.1的下端至上端延伸的50

㎜

范围内均匀设有多个喷气孔4.3。钢管4.1的下部的内壁的内螺纹设置深度可以大于50

㎜

,也可以小于50

㎜

。本实施例中“大直径灌注桩”的定义可以为桩孔6的直径为浇筑导管1直径的四倍及以上。

23.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,同样也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1