一种可调节挤土量的螺旋钻头的制作方法

1.本实用新型涉及一种建筑施工用钻头,特别涉及一种可调节挤土量的螺旋钻头。

背景技术:

2.在螺旋挤土钻进成孔、提钻并泵压灌混凝土的桩基础施工中,螺旋挤土钻头对所成桩的竖向承载能力具有决定性的作用,特别是桩深范围内桩周土可压缩性相差较大的地质,固定挤土量的螺旋挤土钻头,很容易造成桩侧可压缩性大的岩土层挤密不够,致使所成的桩侧土极限侧阻力不高,影响桩承载能力的提高,同时,若选择固定挤土量大的螺旋钻头施工,对于可压缩性较小的桩侧岩土层,又会造成成孔钻进困难,影响施工效率,耽误工期。

技术实现要素:

3.为了解决以上技术问题,本实用新型提供一种适应不同岩土层、成孔钻进效率高、桩承载能力好的可调挤土量的螺旋钻头。

4.为实现上述目的,本实用新型采用的技术方案是:一种可调节挤土量的螺旋钻头,包括接头、辅助挤土芯管和主挤土芯管同轴心地依次固定成一体结构,内腔形成供混凝土通过的混凝土通道;螺旋状的辅助挤土叶片固定在接头和辅助挤土芯管的外表面上,螺旋状的主挤土叶片固定在主挤土芯管的外表面上,钻尖门装置设置在主挤土芯管的下端;辅助挤土芯管和主挤土芯管的内腔中设有挤土量调节装置,所述挤土量调节装置是:挡土板上端一侧通过轴ⅱ与固定在辅助挤土芯管内壁上的挡土板座铰接连接,另一侧通过挡土板上的过渡耳板和轴ⅰ与油缸的活塞杆端铰接连接,油缸的上端通过轴ⅲ与固定在辅助挤土芯管内壁上的油缸座铰接连接;与挡土板位置相对应的辅助挤土芯管和主挤土芯管壁上设有供挡土板向外旋转通过的开口a,在开口a相应位置的上下两处的辅助挤土叶片上都设有供挡土板向外旋转通过的开口b,挡土板的下端穿过辅助挤土叶片下方处的开口b,且挡土板向外旋转到最大位置时,挡土板的末端在辅助挤土叶片下方处的开口b的下方5-60mm处。

5.进一步的,上述的一种可调节挤土量的螺旋钻头,挡土板的末端位置设置在从螺旋状的辅助挤土叶片的最底端起向上至二分之一螺距范围内,且挡土板向外旋转到最大位置时,挡土板的末端在辅助挤土叶片下方处的开口b的下方5-60mm处。

6.进一步的,上述的一种可调节挤土量的螺旋钻头,挡土板的长度大于螺旋状的辅助挤土叶片的一个螺距小于二个螺距。

7.进一步的,上述的一种可调节挤土量的螺旋钻头,挡土板的下端外侧位于辅助挤土叶片下方处的开口b处设有凸块,在挡土板处于未旋出状态时,凸块的外缘与对应处的辅助挤土叶片上的开口b相吻合。

8.进一步的,上述的一种可调节挤土量的螺旋钻头,所述钻尖门装置的结构为,钻尖门装置的上端一侧通过销与对称固定在主挤土芯管下端的两组耳板中的一组铰接连接,钻尖门装置的上端另一侧与两组耳板中的另一组活动连接,钻尖门装置绕销旋转,关闭或打开钻头的混凝土通道口,钻尖门装置打开到最大位置时主挤土芯管底端平面与门板上平面

间夹角β,β≤45

°

。

9.进一步的,上述的一种可调节挤土量的螺旋钻头,螺旋状的主挤土叶片固定在主挤土芯管的外表面,构成主挤土部分,主挤土部分的外缘为圆锥台体形或圆柱体形。

10.进一步的,上述的一种可调节挤土量的螺旋钻头,主挤土芯管的外缘为圆锥台体形、或主挤土芯管的外缘为下端部呈圆柱体形和上端部呈圆锥台体形的组合体。

11.进一步的,上述的一种可调节挤土量的螺旋钻头,主挤土芯管的外表面上固定有两条对称的螺旋状的主挤土叶片,其中一条主挤土叶片的上端与辅助挤土叶片的下端对应相连接成一体,主挤土叶片的下端设有挤土切削齿。

12.进一步的,上述的一种可调节挤土量的螺旋钻头,所述两条对称的螺旋状的主挤土叶片为等长或不等长。

13.进一步的,上述的一种可调节挤土量的螺旋钻头,主挤土叶片的外缘设有挤土缺口ⅰ,辅助挤土叶片的外缘设有挤土缺口ⅱ。

14.本实用新型的有益效果是:

15.1、本实用新型的可调节挤土量的螺旋钻头,对于可压缩性大的岩土层成桩施工,可以降低残土的排放,有利于环保。

16.2、本实用新型的可调节挤土量的螺旋钻头,复挤密桩孔内混凝土成异径桩,提高受挤压混凝土的成桩利用率,降低材料的损耗。

17.3、本实用新型的可调节挤土量的螺旋钻头,桩底端通过复挤密混凝土成桩,能挤密桩底虚土,彻底解决虚土对桩承载力的不良影响。

18.4、本实用新型的可调节挤土量的螺旋钻头,钻头的挡土板设有凸块,复挤密桩孔内混凝土钻进时,所成异径桩的扩大部分直径尺寸大,将桩侧土与混凝土搅拌混合成一体,并与混凝土桩身固结成一体,节能经济。提钻压灌混凝土时,可形成扩大径的螺纹牙桩段,有利于提高桩的承载力。

19.5、本实用新型的可调节挤土量的螺旋钻头,合理调节成桩孔时各岩土层的挤土量,在保证施工进度的同时,有效的提高桩的承载能力。

附图说明

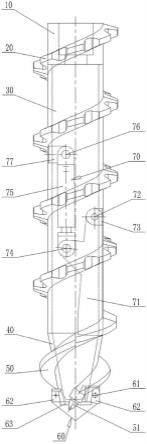

20.图1是实施例1一种可调节挤土量的螺旋钻头的结构示意图。

21.图2是图1的侧视图。

22.图3是实施例1一种可调节挤土量的螺旋钻头的结构示意图(挡土板71旋出状态)。

23.图4是实施例2一种可调节挤土量的螺旋钻头的结构示意图。

24.图5是图4的侧视图。

25.图6是实施例2一种可调节挤土量的螺旋钻头的结构示意图(挡土板71旋出状态)。

26.图7是实施例3一种可调节挤土量的螺旋钻头的结构示意图。

27.图8是图7的侧视图。

28.图9是实施例3一种可调节挤土量的螺旋钻头的结构示意图(挡土板71旋出状态)

29.图10是主挤土芯管40的外缘为圆锥台体形结构示意图。

30.图11是主挤土芯管40的外缘下端部呈圆柱体形和上端部呈圆锥台体形的组合体结构示意图。

31.图12是辅助挤土叶片20截面为梯型带挤土缺口的结构示意图。

32.图13是辅助挤土叶片20截面为矩形带挤土缺口的结构示意图

33.图14是主挤土叶片50截面为梯型不带挤土缺口的结构示意图。

34.图15是主挤土叶片50截面为梯型带挤土缺口的结构示意图。

35.图16是主挤土叶片50截面为矩形不带挤土缺口的结构示意图。

具体实施方式

36.实施例1

37.如图1-图3所示,一种可调节挤土量的螺旋钻头,主要为主挤土部分的外缘为圆锥台体形,设有两条等长对称安装的螺旋状的主挤土叶片50。

38.一种可调节挤土量的螺旋钻头,包括接头10、螺旋状的辅助挤土叶片20、辅助挤土芯管30、主挤土芯管40、两条等长的螺旋状的主挤土叶片50、钻尖门装置60和挤土量调节装置70。

39.接头10、辅助挤土芯管30和主挤土芯管40同轴心地依次固定成一体结构,内腔形成供混凝土通过的混凝土通道。

40.螺旋状的辅助挤土叶片20螺旋固定在接头10和辅助挤土芯管30的外表面上构成一体结构,形成钻头的辅助挤土部分。

41.两条等长的螺旋状的主挤土叶片50对称螺旋固定在主挤土芯管40的外表面上构成一体结构,形成钻头的主挤土部分。一条主挤土叶片50的上端与辅助挤土叶片20的下端对应相连接成一体,主挤土叶片50的末端设有挤土切削齿51。

42.钻尖门装置60设置在主挤土芯管40的下端。作为优选,在一个实施例中,所述钻尖门装置60的结构为,钻尖门装置60的上端一侧通过销61与对称固定在主挤土芯管40下端的两组耳板62中的一组铰接连接,钻尖门装置60的上端另一侧与两组耳板62中的另一组活动连接,钻尖门装置60绕销61旋转,关闭或打开钻头的混凝土通道口,钻尖门装置60打开到最大位置时主挤土芯管40底端平面与门板63上平面间夹角β,β≤45

°

。

43.辅助挤土芯管30和主挤土芯管40的内腔中设有挤土量调节装置70。所述挤土量调节装置70是:挡土板71上端一侧通过轴ⅱ72与固定在辅助挤土芯管30内壁上的挡土板座73铰接连接,另一侧通过挡土板71上的过渡耳板71-1和轴ⅰ74与油缸75的活塞杆端铰接连接,油缸75的上端通过轴ⅲ76与固定在辅助挤土芯管30内壁上的油缸座77铰接连接;与挡土板71位置相对应的辅助挤土芯管30和主挤土芯管40壁上设有供挡土板71向外旋转通过的开口a78,在开口a78相应位置的上下两处的辅助挤土叶片20上都设有供挡土板71向外旋转通过的开口b79,挡土板71的下端穿过辅助挤土叶片20下方处的开口b79,且挡土板71向外旋转到最大位置时,挡土板71的末端在辅助挤土叶片20下方处的开口b79的下方5-60mm处。

44.作为优选,在一个实施例中,挡土板71的末端位置设置在从螺旋状的辅助挤土叶片20的最底端起向上至二分之一螺距范围内,且挡土板71向外旋转到最大位置时,挡土板71的末端在辅助挤土叶片20下方处的开口b79的下方5-60mm处。

45.作为优选,挡土板71的长度大于螺旋状的辅助挤土叶片20的一个螺距小于二个螺距。

46.在本实施例中,作为优选,螺旋状的主挤土叶片50螺旋固定在主挤土芯管40的外

表面,形成主挤土部分,主挤土部分的外缘为圆锥台体形。

47.作为优选,在一个实施例中,如图10所示,主挤土芯管40的外缘为圆锥台体形。

48.作为优选,在一个实施例中,如图11所示,主挤土芯管40的外缘为下端部呈圆柱体形和上端部呈圆锥台体形的组合体。

49.作为优选,在一个实施例中,如图12所示,辅助挤土叶片20截面为梯型带挤土缺口的结构示意图。

50.作为优选,在一个实施例中,如图13所示,辅助挤土叶片20截面为矩形带挤土缺口的结构示意图.

51.作为优选,在一个实施例中,如图14所示,主挤土叶片50截面为梯型不带挤土缺口的结构示意图。

52.作为优选,在一个实施例中,如图15所示,主挤土叶片50截面为梯型带挤土缺口的结构示意图。

53.作为优选,在一个实施例中,如图16所示,主挤土叶片50截面为矩形不带挤土缺口的结构示意图。

54.实施例2

55.如图4-图6所示,一种可调节挤土量的螺旋钻头,主要为主挤土部分的外缘为圆柱体形,设有两条不等长底端对称安装的螺旋状的主挤土叶片及挤土量调节装置设有凸块。

56.一种可调节挤土量的螺旋钻头,包括接头10、螺旋状的辅助挤土叶片20、辅助挤土芯管30、主挤土芯管40、两条不等长的螺旋状的主挤土叶片50、钻尖门装置60和挤土量调节装置70。

57.接头10、辅助挤土芯管30和主挤土芯管40同轴心地依次固定成一体结构,内腔形成供混凝土通过的混凝土通道。

58.螺旋状的辅助挤土叶片20螺旋固定在接头10和辅助挤土芯管30的外表面上构成一体结构,形成钻头的辅助挤土部分。

59.两条不等长的螺旋状的主挤土叶片50底端对称螺旋固定在主挤土芯管40的外表面上构成一体结构,形成钻头的主挤土部分。一条长的主挤土叶片50的上端与辅助挤土叶片20的下端对应相连接成一体,主挤土叶片50的下端设有挤土切削齿51。

60.钻尖门装置60设置在主挤土芯管40的下端。作为优选,在一个实施例中,所述钻尖门装置60的结构为,钻尖门装置60的上端一侧通过销61与对称固定在主挤土芯管40下端的两组耳板62中的一组铰接连接,钻尖门装置60的上端另一侧与两组耳板62中的另一组活动连接,钻尖门装置60绕销61旋转,关闭或打开钻头的混凝土通道口,钻尖门装置60打开到最大位置时主挤土芯管40底端平面与门板63上平面间夹角β,β≤45

°

。

61.辅助挤土芯管30和主挤土芯管40的内腔中设有挤土量调节装置70。所述挤土量调节装置70是:挡土板71上端一侧通过轴ⅱ72与固定在辅助挤土芯管30内壁上的挡土板座73铰接连接,另一侧通过挡土板71上的过渡耳板71-1和轴ⅰ74与油缸75的活塞杆端铰接连接,油缸75的上端通过轴ⅲ76与固定在辅助挤土芯管30内壁上的油缸座77铰接连接;与挡土板71位置相对应的辅助挤土芯管30和主挤土芯管40壁上设有供挡土板71向外旋转通过的开口a78,在开口a78相应位置的上下两处的辅助挤土叶片20上都设有供挡土板71向外旋转通过的开口b79,挡土板71的下端穿过辅助挤土叶片20下方处的开口b79,且挡土板71向外旋

转到最大位置时,挡土板71的末端在辅助挤土叶片20下方处的开口b79的下方5-60mm处。

62.作为优选,在一个实施例中,挡土板71的末端位置设置在从螺旋状的辅助挤土叶片20的最底端起向上至二分之一螺距范围内,且挡土板71向外旋转到最大位置时,挡土板71的末端在辅助挤土叶片20下方处的开口b79的下方5-60mm处。

63.挡土板71的下端外侧位于辅助挤土叶片20下方处的开口b 79处设有凸块71-2,在挡土板71处于未旋出状态时,凸块71-2的外缘与对应处的辅助挤土叶片20下方处的开口b79相吻合。

64.作为优选,挡土板71的长度大于螺旋状的辅助挤土叶片20的一个螺距小于二个螺距。

65.在本实施例中,作为优选,螺旋状的主挤土叶片50螺旋固定在主挤土芯管40的外表面,构成主挤土部分,主挤土部分的外缘为圆柱体形。

66.作为优选,在一个实施例中,如图10所示,主挤土芯管40的外缘为圆锥台体形。

67.作为优选,在一个实施例中,如图11所示,主挤土芯管40的外缘为下端部呈圆柱体形和上端部呈圆锥台体形的组合体。

68.作为优选,在一个实施例中,如图12所示,辅助挤土叶片20截面为梯型带挤土缺口的结构示意图。

69.作为优选,在一个实施例中,如图13所示,辅助挤土叶片20截面为矩形带挤土缺口的结构示意图.

70.作为优选,在一个实施例中,如图14所示,主挤土叶片50截面为梯型不带挤土缺口的结构示意图。

71.作为优选,在一个实施例中,如图15所示,主挤土叶片50截面为梯型带挤土缺口的结构示意图。

72.作为优选,在一个实施例中,如图16所示,主挤土叶片50截面为矩形不带挤土缺口的结构示意图。

73.实施例3

74.如图7-图9所示,一种可调节挤土量的螺旋钻头,主要为主挤土部分的外缘为圆柱体形,设有一条螺旋状的主挤土叶片及挤土量调节装置设有凸块。

75.一种可调节挤土量的螺旋钻头,包括接头10、螺旋状的辅助挤土叶片20、辅助挤土芯管30、主挤土芯管40、一条螺旋状的主挤土叶片50、钻尖门装置60和挤土量调节装置70。

76.接头10、辅助挤土芯管30和主挤土芯管40同轴心地依次固定成一体结构,内腔形成供混凝土通过的混凝土通道。

77.螺旋状的辅助挤土叶片20螺旋固定在接头10和辅助挤土芯管30的外表面上构成一体结构,形成钻头的辅助挤土部分。

78.一条螺旋状的主挤土叶片50螺旋固定在主挤土芯管40的外表面上构成一体结构,形成钻头的主挤土部分。主挤土叶片50的上端与辅助挤土叶片20的下端对应相连接成一体,主挤土叶片50的下端设有挤土切削齿51。

79.钻尖门装置60设置在主挤土芯管40的下端。作为优选,在一个实施例中,所述钻尖门装置60的结构为,钻尖门装置60的上端一侧通过销61与对称固定在主挤土芯管40下端的两组耳板62中的一组铰接连接,钻尖门装置60的上端另一侧与两组耳板62中的另一组活动

连接,钻尖门装置60绕销61旋转,关闭或打开钻头的混凝土通道口,钻尖门装置60打开到最大位置时主挤土芯管40底端平面与门板63上平面间夹角β,β≤45

°

。

80.辅助挤土芯管30和主挤土芯管40的内腔中设有挤土量调节装置70。所述挤土量调节装置70是:挡土板71上端一侧通过轴ⅱ72与固定在辅助挤土芯管30内壁上的挡土板座73铰接连接,另一侧通过挡土板71上的过渡耳板71-1和轴ⅰ74与油缸75的活塞杆端铰接连接,油缸75的上端通过轴ⅲ76与固定在辅助挤土芯管30内壁上的油缸座77铰接连接;与挡土板71位置相对应的辅助挤土芯管30和主挤土芯管40壁上设有供挡土板71向外旋转通过的开口a78,在开口a78相应位置的上下两处的辅助挤土叶片20上都设有供挡土板71向外旋转通过的开口b79,挡土板71的下端穿过辅助挤土叶片20下方处的开口b79,且挡土板71向外旋转到最大位置时,挡土板71的末端在辅助挤土叶片20下方处的开口b79的下方5-60mm处。

81.作为优选,在一个实施例中,挡土板71的末端位置设置在从螺旋状的辅助挤土叶片20的最底端起向上至二分之一螺距范围内,且挡土板71向外旋转到最大位置时,挡土板71的末端在辅助挤土叶片20下方处的开口b79的下方5-60mm处。

82.挡土板71的下端外侧位于辅助挤土叶片20下方处的开口b 79处设有凸块71-2,在挡土板71处于未旋出状态时,凸块71-2的外缘与对应处的辅助挤土叶片20下方处的开口b79相吻合。

83.作为优选,挡土板71的长度大于螺旋状的辅助挤土叶片20的一个螺距小于二个螺距。

84.在本实施例中,作为优选,主挤土叶片50螺旋固定缠绕在主挤土芯管40的外表面,构成主挤土部分,主挤土部分的外缘为圆柱体形。

85.作为优选,在一个实施例中,如图10所示,主挤土芯管40的外缘为圆锥台体形。

86.作为优选,在一个实施例中,如图11所示,主挤土芯管40的外缘为下端部呈圆柱体形和上端部呈圆锥台体形的组合体。

87.作为优选,在一个实施例中,如图12所示,辅助挤土叶片20截面为梯型带挤土缺口的结构示意图。

88.作为优选,在一个实施例中,如图13所示,辅助挤土叶片20截面为矩形带挤土缺口的结构示意图.

89.作为优选,在一个实施例中,如图14所示,主挤土叶片50截面为梯型不带挤土缺口的结构示意图。

90.作为优选,在一个实施例中,如图15所示,主挤土叶片50截面为梯型带挤土缺口的结构示意图。

91.作为优选,在一个实施例中,如图16所示,主挤土叶片50截面为矩形不带挤土缺口的结构示意图。

92.本实用新型的工作原理是:

93.挤土量调节装置70工作原理:油缸75通过管路与钻机平台上的液压油装置连接。油缸75无杆腔进油,活塞杆伸出,推动挡土板71绕轴ⅱ72向外旋转,直至活塞杆完全伸出,挡土板71向外旋出最大量,此时,挡土板71底端外侧(不包括凸块71-2部分)的最外缘绕钻头中心所成圆的直径等于辅助挤土叶片20的外径,挡土板71的旋出部分将辅助挤土芯管30与相邻辅助挤土叶片20间组成的连续螺旋状空间大部分阻隔断,控制了主挤土部分土的向

上传输通道。油缸77有杆腔进油,活塞杆收回,拉动挡土板71绕轴ⅱ72向里旋转,直至活塞杆完全收回,挡土板71的外侧(不包括凸块71-2部分)与此处辅助挤土芯管30外缘在同一圆柱面上,此时挡土板71上设有的凸块71-2部分被此处辅助挤土叶片20的开口b所包含。

94.2、施工工作原理:钻头的主挤土部分中的主挤土芯管40及主挤土叶片50对桩孔位的土具有径向下及径向挤压作用力,迫使桩孔位的土向径向下及径向移动,密实所成桩孔壁及桩孔底岩土层。1)在桩侧土为可压缩性不同的岩土层内挤土成孔施工中,采用实施例1挡土板71无凸块71-2的钻头,在可压缩性大的岩土层钻进时,启动挡土板71旋出,阻碍在主挤土部分被挤压剥离下来的土沿辅助挤土叶片20向上传输,迫使被挤压剥离下来的土继续承受主挤土部分的径向下及径向的挤压力,挤向桩孔侧壁,进一步密实孔壁;在可压缩性较小的岩土层钻进时,保持挡土板71处于完全收回状态,未被挤压到桩孔壁的桩孔位岩土以挤压剥离的方式沿辅助挤土叶片20由下而上传输,保持挤土钻进的顺利进行。2)在复挤密桩孔内混凝土成混凝土扩大径桩段的施工中,采用实施例1挡土板71无凸块71-2的钻头,成桩孔后,提钻、压灌至一确定高度,停止提钻和压灌,启动挡土板71全部旋出,向下释放旋转的钻头钻进,钻头底端桩孔内的混凝土受到挡土板71的阻隔,封闭在桩孔内,混凝土的内部压力增大,同时压力混凝土迫使钻尖门装置60向上旋转关闭混凝土通道口,桩孔内的混凝土在钻头主挤土部分旋转挤压钻进作用下,挤向相邻桩孔侧壁岩土,挤扩岩土孔腔径,进一步密实扩大径后的孔腔壁,受压的混凝土大部分存留在扩径增大的孔腔里,挤压混凝土钻进至设计深,停止钻进,然后再提钻并压灌混凝土,新灌注复挤密后所形成的桩孔内的混凝土与存留在扩径增大孔腔里的混凝土融为一体,直至设计顶高,形成混凝土扩大径桩段,为实现复挤密过程中受压的混凝土成桩的高效利用率提供保障。3)在复挤密桩孔内混凝土成混凝土与桩侧土搅拌混合的扩大径桩段施工中,采用实施例2或实施例3挡土板71有凸块71-2的钻头,在提钻、压灌混凝土时,启动挡土板71完全旋出,挡土板71上的凸块71-2挤压进入桩孔壁岩土里,并随着钻进方向旋转钻头的提升,在桩孔壁里形成螺旋沟槽,压灌的混凝土将桩孔及沟槽一同灌注,形成带扩大径螺纹牙的混凝土桩段,提钻和压灌至设计顶高止,然后向下释放旋转的钻头作挤压桩孔内混凝土的钻进,桩孔内受压的混凝土在挡土板71的阻隔下,不能向上传送,压力混凝土迫使钻尖门装置60向上旋转关闭混凝土通道口,随着钻头的钻进,挡土板71上的凸块71-2在桩孔壁内形成与提钻所形成的旋向相反的螺旋沟槽,并挤压搅拌已灌注好的混凝土螺纹牙及牙间土,受压的混凝土同时挤压扩大相邻桩孔壁岩土孔腔和填充新形成的螺旋沟槽,挤压混凝土钻进至设计深止,再次提升钻进方向旋转的钻头并压灌混凝土,挡土板71上的凸块71-2在桩孔壁内再次形成新的螺旋沟槽,并对已形成的混凝土螺纹牙及牙间土进行再挤压搅拌,新压灌的混凝土将复挤密形成的桩孔及新形成的螺旋沟槽一同灌注,直至设计顶高止,完成复挤密混凝土桩身带有混凝土与桩侧土搅拌混合的扩大径桩段的施工。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1