一种装配式现浇中板移动台车的制作方法

1.本实用新型属于建筑技术领域,具体涉及一种装配式现浇中板移动台车。

背景技术:

2.目前施工装配式车站现浇中板模架系统主要采用钢管支架+方木龙骨+木模板的形式,采用此种施工方法需要配备大量钢管架、木方、模板以及大面积的材料堆放场地,对应的还需要配备一定数量的架子工、木工及普工,这类模架系统安拆及倒运需要耗费大量的人力和物力,且施工周期较长。虽然现有市场上存在的液压模板台车可提高模架拆装效率,降低施工成本,但其结构强度低,承载力不足,无法适用于大体量现浇中板的施工。

技术实现要素:

3.本实用新型的目的在于克服现有现浇中板模架系统拆装效率低,施工成本高,承载力不足的问题,提供一种装配式现浇中板移动台车,包括:

4.台车架体;

5.液压顶升系统,设置在所述台车架体的顶端;

6.组合模,组装在所述液压顶升系统的顶端;及

7.行走系统,设置在所述台车架体的底端用于驱动所述台车架体移动;

8.其中,所述台车架体包括下纵梁、立柱、上纵梁、上横梁和第一斜撑件,所述立柱的底端与所述下纵梁连接,所述立柱的顶端与所述上纵梁连接,所述上横梁与所述上纵梁连接,所述第一斜撑件的底端与所述立柱连接,所述第一斜撑件的顶端与所述上横梁连接,所述液压顶升系统设置在所述上横梁的顶端,所述立柱、上横梁、第一斜撑件和液压顶升系统位于同一竖立平面内。

9.进一步,所述液压顶升系统包括:

10.多个可调支撑丝杠,分别沿所述上横梁的长度方向间隔设置在所述上横梁的顶端;

11.多个千斤顶,分别沿所述上横梁的长度方向间隔设置在所述上横梁的顶端;及

12.液压泵站,与所述多个千斤顶通过液压油管连接。

13.上述进一步方案的有益效果是:通过多个可调支持丝杠和多个千斤顶配合,实现组合模的高度可调,有效提高组合模的拆装效率。

14.进一步,所述立柱有多个,多个所述立柱沿所述上纵梁的长度方向间隔设置;所述多个可调支撑丝杠包括多个第一支撑丝杠和多个第二支撑丝杠,所述第一支撑丝杠与所述立柱同轴;所述多个千斤顶包括多个第一千斤顶和多个第二千斤顶,所述多个第一千斤顶对称设置在所述第一支撑丝杠的相对两侧,所述第一千斤顶倾斜设置,所述第一千斤顶、第一支撑丝杠、第一斜撑件和立柱呈树状结构。

15.上述进一步方案的有益效果是:通过呈树状结构的第一千斤顶、第一支撑丝杠、第一斜撑件和立柱的作用,提高了台车架体的承载力和结构强度,结构安全稳定。

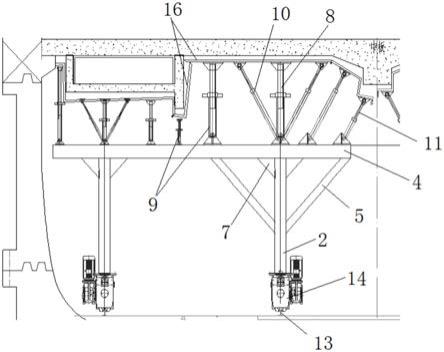

钢轨;14-动力减速机;15-支撑千斤顶;16-组合模。

具体实施方式

36.以下结合附图1至4和具体实施例对本实用新型作进一步的详细描述。

37.如图1至图3所示,装配式现浇中板移动台车,包括:台车架体、液压顶升系统、组合模16及行走系统,其中,液压顶升系统设置在台车架体的顶端,组合模16组装在液压顶升系统的顶端作为现浇中板施工的模板,行走系统设置在台车架体的底端用于驱动台车架体移动。组合模16包括平面模、阳角模、阴角模和搭接模,根据施工项目中现浇中板的轮廓选择合适数量和尺寸的平面模、阳角模、阴角模和搭接模并通过若干个连接螺栓拼接形成中板浇筑施工的组合模16。本实施例中平面模的尺寸为1500mm

×

300mm

×

55mm(长

×

宽

×

肋高),阳角模的尺寸为50mm

×

50mm

×

1500mm

×

55mm(边长

×

边长

×

长

×

肋高),阴角模的尺寸为50mm

×

50mm

×

1500mm

×

55mm(边长

×

边长

×

长

×

肋高),搭接模的尺寸为150mm

×

75mm

×

55mm(长

×

宽

×

肋高)。

38.由于车站现浇中板体量大,重量中,普通结构的台车架体无法承载现浇中板的重量,因此本实施例的台车架体经过特殊设计使其满足承载力要求。本实施例的台车架体的空间尺寸12m

×

20.5m

×

4.6m(长

×

宽

×

高)。

39.具体的,台车架体包括下纵梁1、立柱2、上纵梁3、上横梁4、第一斜撑件5、第二斜撑件6和角撑7。

40.下纵梁1有2个且平行设置,下纵梁1为水平设置的工45#工字钢梁。

41.立柱2有12个且沿下纵梁1的长度方向间隔设置,每个下纵梁1的顶端设置有6个立柱2,立柱2为竖立设置的工28#h型钢。

42.上纵梁3有2个且平行设置,上纵梁3为水平设置的工45#工字钢梁,上纵梁3与下纵梁1平行,立柱2的顶端与上纵梁3的底端连接。

43.上横梁4有6个且平行设置,上横梁4为水平设置的工45#工字钢梁,每个上横梁4连接在两个上纵梁3的顶端,本实施例中的上横梁4与上纵梁3垂直。

44.第一斜撑件5有若干个,如图4所示,第一斜撑件5优选与设置在靠近现浇中板中线的立柱2连接。第一斜撑件5的底端与立柱2连接,第一斜撑件5的顶端与上横梁4的底端连接,以提高上横梁4的强度、刚度和承载力。

45.如图2所示,第二斜撑件6有若干个,沿上纵梁3的长度方向分布,相邻的立柱2之间设有一个第二斜撑件6,第二斜撑件6的底端与下纵梁1或立柱2的底端连接,第二斜撑件6的顶端与上纵梁3或立柱2的顶端连接。第一斜撑件5和第二斜撑件6均为型钢。

46.如图1所示,角撑7设置在立柱2与上横梁4连接节点处,角撑7的顶端与上横梁4连接,角撑7的侧端与立柱2连接,角撑7可以是钢板或型钢。

47.液压顶升系统包括:多个可调支撑丝杠、多个千斤顶和液压泵站12,其中,可调支撑丝杠和千斤顶的数量根据现浇中板的尺寸和结构调整。千斤顶和可调支撑丝杠的升降实现组合模16的拆装。

48.多个可调支撑丝杠分别沿上横梁4的长度方向间隔设置在上横梁4的顶端,多个千斤顶分别沿上横梁4的长度方向间隔设置在上横梁4的顶端;液压泵站12与多个千斤顶通过液压油管连接。

49.本实施例的装配式现浇中板移动台车,如图1所示,每个上横梁4上的可调支撑丝杠有6个,包括2个第一支撑丝杠8和4个第二支撑丝杠9,该上横梁4的底端对应有两个平行的立柱2,每个立柱2顶端对应的上横梁4位置分别设置一个第一支撑丝杠8,该上横梁4上的其余4个第二支撑丝杠9的位置根据现浇中板的具体结构设定。每个上横梁4上的千斤顶有6个,包括4个第一千斤顶10和2个第二千斤顶11,4个第一千斤顶10分别倾斜对称设置在2个第一支撑丝杠8的相对两侧,即每个第一支撑丝杠8的相对两侧分别设置2个倾斜的第一千斤顶10。第一千斤顶10的底端与第一支撑丝杠8的底端连接,第一千斤顶10的顶端与组合模16转动连接。2个第二千斤顶11在上横梁4上的位置根据现浇中板的具体结构设定,如图4所示,第二千斤顶11优选设置在靠近现浇中板中心的位置。本实施中的千斤顶包括多种不同型号,比如,包括5t/φ100mm和3t/φ60mm的液压千斤顶。可调支撑丝杠包括φ100mm和φ80mm的多种型号的丝杠。

50.如图1所示,每个上横梁4及与该上横梁4连接的立柱2、第一斜撑件5和液压顶升系统位于同一竖立平面内,第一千斤顶10、第一支撑丝杠8、第一斜撑件5和立柱2呈树状结构。

51.如图1、2所示,行走系统包括:钢轨13、动力减速机14和支撑千斤顶15。其中,钢轨13有两条,分别平行且间距设置在每个下纵梁1的下方,钢轨13铺设在车站底板的顶端,钢轨13选用43#钢轨13。动力减速机14设置在下纵梁1与钢轨13之间,动力减速机14有四个,每个下纵梁1的两末端分别设置有两个,动力减速机14的顶端与下纵梁1连接,动力减速机14与钢轨13配合以驱动台车架体沿钢轨13的长度方向移动。动力减速机14为市场购买成品。

52.与每个下纵梁1连接的支撑千斤顶15有4个,分别沿下纵梁1的长度方向间隔设置于下纵梁1的底端,支撑千斤顶15与液压泵站12通过液压油管连接。支撑千斤顶15选用30t液压千斤顶。如图2所示,每个下纵梁1对应的4个支撑千斤顶15与该下纵梁1对应的4个立柱2同轴,每个下纵梁1对应的2个动力减速机14的竖向中心与该下纵梁1对应的另外2个立柱2同轴。

53.如图4所示,车站现浇中板施工时使用两台本实施例的装配式现浇中板移动台车。先在对应位置组装台车架体,并可在上横梁4顶端铺设2mm后的钢板作为施工平台。再安装行走系统。再在上横梁4的顶端安装液压顶升系统,再在液压顶升系统的顶端安装组合模16,其中,组合模16的选型和设置位置根据现浇中板的结构尺寸确定。液压顶升系统升高至指定标高后锁定,此时的组合模16为支模状态,可进行中板现浇施工,待现浇的中板的结构强度达到设计要求值后,液压顶升系统回缩,此时组合模16为拆模状态,且液压顶升系统的升高和回缩由液压泵站12统一控制,组合模16的拆装效率高,提高了施工效率,该工位的现浇中板施工完成并拆模后,装配式现浇中板移动台车再移动至下一工位以进行该下一工位的中板现浇施工。

54.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,同样也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1