一种特长型高瓦斯隧道压入式施工通风系统的制作方法

1.本实用新型涉及隧道施工技术领域,具体是涉及一种特长型高瓦斯隧道压入式施工通风系统。

背景技术:

2.在近些年新建的一些特长型双线(双洞分修)+平导隧道修建中,应用了一种新型特长隧道“阶段型混合式”通风系统方案,该方案主要针对双洞分修+平导的特长型隧道施工组织模式,利用隧道斜井和泄水洞的自然高差所形成的气压差,通过右线结合风墙设置,形成总体的进风巷道(泄水洞)及回风巷道(斜井),从而达到负压排风式通风模式。在施工期间采用“阶段型”通风技术,结合平导超前左右正线施工状态,通过多次移动风墙位置将总体独头通风距离分割成三段,每段2-3km,实现10km独头掘进“长隧短风”动态通风管理的效果。

3.但是该通风系统方案主要是针对整体工区为无瓦斯环境,需风量小的隧道施工,其新风进风主要是靠在风室风墙上各作业面配置的轴流风机的吸风作业实现。随着隧道的掘进施工,其风室风墙需要进行阶段式前移,这样虽然在一定程度上减少了轴流风机的送风距离,但是会增加右线新风进入进风通道的距离,同时进风摩擦阻力也随之增加,这会导致风室风墙处的轴流风机吸风极其困难,导致其向开挖面送风出现困难,进而导致送风不足,使得隧道施工出现安全性问题。而且,该通风系统方案中,新风与旧风混合在一起,难以分辨到达开挖面的空气是新风还是旧风,或者是两者的混合气体。因此,该通风系统方案不能应用于瓦斯隧道或高瓦斯隧道施工中。

技术实现要素:

4.本实用新型的目的是提供一种将新风与旧风分隔开并独立输送的、安全高效的、特别适用于瓦斯或高瓦斯隧道的特长型高瓦斯隧道压入式施工通风系统。

5.为了实现上述的目的,本实用新型提供的一种特长型高瓦斯隧道压入式施工通风系统,包括泄水洞、斜井、左线、右线和平导,左线和右线分设在平导的两侧,斜井设置在左线的一侧,泄水洞设置在右线的一侧,左线、右线及平导内分别设置有开挖面,通风系统还包括主进风单元、主回风单元和支路通风单元,主进风单元通过支路通风单元与主回风单元连通;进风单元包括进风区、主压风机、至少三台新风风机和至少三根风管,进风区位于右线和平导的后端,进风区与泄水洞连通,进风区能沿施工方向向前扩展,主压风机和新风风机均设置在进风区内,三台新风风机分别对应左线、平导和右线,每一新风风机通过风管向对应的开挖面吹送新风,主压风机位于右线内并向支路通风单元送新风;主回风单元包括回风区,回风区位于左线的后端并与斜井连通,回风区能沿施工方向向前扩展;支路通风单元包括通风区,通风区位于左线、右线及平导的前端,通风区分别与进风区和回风区连通,主压风机向通风区吹送新风,使得通风区内的旧风从回风区排出。

6.由上述方案可见,通过在进风区内设置主压风机和多台新风风机,主压风机能从

进风区向通风区吹送新风,不仅能确保进风区内新风量能满足新风风机的吸风量,还能使得通风区内的旧风向回风区流动,有利于排走隧道内含有瓦斯气体的旧风,以降低隧道内瓦斯气体的含量,达到隧道的通风效果,防止在隧道掘进施工过程中发生爆炸,提高施工的安全性;而新风风机通过风管将新风直接输送至各个开挖面,方便施工人员的正常自由呼吸,防止发生缺氧现象;由于本实用新型特别适用于瓦斯或高瓦斯隧道施工中,隧道内的旧风中包含有瓦斯气体,本实用新型利用主压风机吹走含有瓦斯气体的旧风,利用新风风机和风管独立输送新风,一方面能减少隧道内瓦斯气体的含量,另一方面还能保证新风在输送过程中不会与旧风混合,防止新风被旧风的瓦斯气体所污染,有利于保证开挖面附近区域内的新鲜空气供给量,有利于提高隧道施工的安全性和高效性。

7.进一步的方案是,斜井内设置有第一回风风机,第一回风风机从内向外抽送旧风;通风区内设置有多个第二回风风机,第二回风风机向回风区抽走旧风。

8.由上方案可见,通过增加设置第一回风风机和第二回风风机,有利于提高回风流速,加快旧风排出速度,以加快降低旧风中的瓦斯气体含量。

9.进一步的方案是,斜井与左线之间设有分隔部,分隔部将斜井分成第一流道和第二流道,第一流道与左线的后端连通,第二流道与左线的前端连通;左线内设置有用于调节左线前后两端风流量的第一活动风门,第一活动风门位于分隔部的一侧。

10.又进一步的方案是,斜井和泄水洞之间设置有第一横道和第二横道,第一横道分别与第一流道、左线、平导及右线连通,第二横道分别与第二流道、左线、平导及右线连通;第一横道与右线之间设置有第一风墙,第一横道与平导之间设置有第二风墙,右线设置有两个第三风墙,第二横道及泄水洞均位于两个第三风墙之间,第二横道内设置有第四风墙,第四风墙封堵地设置在左线及平导之间,平导内设置有第五风墙,第五风墙位于第二横道的前侧,第一风墙、第二风墙、第三风墙、第四风墙和第五风墙之间形成进风区。

11.由上述方案可见,通过设置多个风墙,将新风汇聚在进风区内,以保证主压风机和各个新风风机的吸风量达标,进而保证主压风机及新风风机的排风量达标,还能避免新风从泄水洞进入后直接从斜井排出的情况发生。

12.进一步的方案是,第一活动风门、第四风墙和左线的后端之间形成回风区。

13.进一步的方案是,平导与右线之间设置有多个右横道,右横道的两端分别与平导及右线连通;平导与左线之间设置有多个左横道,左横道的两端分别与平导及左线连通;左线的前端、右线的前端、平导的前端、右横道和左横道形成通风区。

14.由上述方案可见,通过设置左横道和右横道,一方面有利于加快隧道施工进度,另一方面方便风管的铺设。

15.进一步的方案是,左线设置有多个左线开挖面,右线设置有多个右线开挖面,平导设置有一个平导开挖面,在施工方向上,平导开挖面超前于所有左线开挖面及右线开挖面;新风风机分别与左线开挖面、平导开挖面及右线开挖面一一对应,风管的数量与新风风机的数量相等。

16.进一步的方案是,当进风区沿施工方向向前扩展后,进风区内形成有主进风通道和备用进风通道,主进风通道与备用进风通道之间设置有第二活动风门,主进风通道和备用进风通道内均设置有多台射流风机,射流风机的出风端均朝向通风区。

17.由上述方案可见,在主压风机检修或故障时,可打开第二活动风门,即启用备用进

风通道,有利于保证隧道施工通风系统的正常、持续运行。

18.进一步的方案是,当回风区沿施工方向向前扩展后,回风区与进风区之间设置有多个挡风墙。

19.由上述方案可见,通过设置多个挡风墙,有利于调整进风区的延伸方向,以最大限度地吸走隧道前端施工区域内的旧风,避免新风区内的新风尚未达到施工区域就被吹走。

附图说明

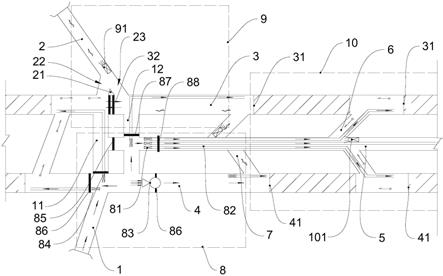

20.图1是本实用新型实施例的结构图。

21.图2是本实用新型实施例中进风区和回风区的放大图。

22.图3是本实用新型实施例第一次向前扩展后的结构图。

23.图4是本实用新型实施例第一次向前扩展后进风区和回风区的放大图。

24.图5是本实用新型实施例第二次向前扩展后的结构图。

25.以下结合附图及实施例对本实用新型作进一步说明。

具体实施方式

26.参见图1和图2,本实施例提供的压入式施工通风系统特别适用于特长型高瓦斯隧道施工中,压入式施工通风系统泄水洞1、斜井2、左线3、右线4和平导5,左线3和右线4分设在平导5的两侧,泄水洞1位于右线4一侧并与右线4连通,斜井2位于左线3一侧并与左线3连通。左线3和平导5之间设置有多个左横道6,多个左横道6沿施工方向排列布置,左线3通过左横道6与平导5连通;右线4和平导5之间设置有多个右横道7,多个右横道7沿施工方向排列布置,右线4通过右横道7与平导5连通。左线3、右线4和平导5内分别设置有开挖面,在施工方向上,平导5的开挖面超前于左线3的开挖面,也超前于右线4的开挖面。为了提高施工效率,左线3和右线4均设置有多个开挖面,多个开挖面同时掘进施工。在图2中,左线3设置有两个左线开挖面31,右线4设置有两个右线开挖面41。

27.压入式施工通风系统还包括主进风单元、主回风单元和支路通风单元,主进风单元通过支路通风单元与主回风单元连通,实现隧道内通风换风的功能。

28.进风单元包括进风区8、主压风机83、五台新风风机81和五根风管82,进风区8位于右线4和平导5的后端,进风区8与泄水洞1连通,进风区8能沿施工方向向前扩展延伸。新风风机81和主压风机83均设置在进风区8内,新风风机81与各个开挖面一一对应设置,新风风机81的数量与风管82的数量相等,每一新风风机81通过独立的风管82将新风输送至对应的开挖面,方便隧道各个开挖面的独立掘进施工。主压风机83位于右线4内并向支路通风单元送新风,以推动支路通风单元内的旧风向主回风单元流动,主压风机83位于第二横道12的前侧,主压风机83向前压送新风时,新风从泄水洞1进入进风区8,具体地,新风进入右线4和第二横道12内。

29.斜井2与左线3之间设置有三角形的分隔部21,分隔部21将斜井2的通道分成第一流道22和第二流道23,第一流道22与左线3的后端连通,第二流道23与左线3的前端连通。在左线3的前端和后端之间设置有活动风门32,活动风门32位于分隔部21的一侧,活动风门32用于调节左线3的前端和后端的风流量。斜井2和泄水洞1之间设置有第一横道11和第二横道12,第一横道11分别与第一流道22、左线3、平导5和右线4连通,第二横道12分别与第二流

道23、左线3、平导5和右线4连通。第一横道11与右线4之间封堵地设置有第一风墙84;第一横道11与平导5之间封堵地设置有第二风墙85;右线4的后端封堵地设置有两个第三风墙86,第二横道12和泄水洞1均位于两个第三风墙86之间;第二横道12内设置有第四风墙87,第四风墙87封堵在左线3和平导5之间;平导5内设置有第五风墙88,第五风墙88位于第二横道12的前侧,第五风墙88与第二风墙85相对设置。第一风墙84、第二风墙85、第三风墙86、第四风墙87和第五风墙88之间形成进风区8,具体地,进风区8与右线4及平导5连通,进风区8与左线3不直接连通。

30.主回风单元包括回风区9和第一回风风机91,回风区9位于左线3的后端并与斜井2连通,回风区9能沿施工方向向前扩展延伸。第一回风风机91设置在斜井2内,第一回风风机91从内向外抽走旧风。斜井2和左线3之间设置有分隔部21,分隔部21将斜井2分成第一流道22和第二流道23,第一流道22与左线3的后端连通,第二流道23与左线3的前端连通。左线3内还设置有用于调节左线3前后两端风流量的第一活动风门32,第一活动风门32位于分隔部21一侧。第一活动风门32、第四风墙87及左线3的后端之间形成回风区9。

31.支路通风单元包括通风区10和第二回风风机101,通风区10位于左线3、右线4及平导5的共同前端,通风区10分别与进风区8和回风区9连通。左线3的前端、右线4的前端、平导5的前端、右横道7和左横道6形成通风区10。主压风机83将通风区10内含有瓦斯气体的旧风向回风区9吹送,使得通风区10内的旧风从回风区9及斜井2向隧道外排出,以降低通风区10内瓦斯气体的含量。第二回风风机101用于加强通风区10内旧风向回风区9流动的动力及速度,第二回风风机101可设置两台或两台以上,第二回风风机101的具体数量按需设置。例如,当通风区10内旧风流动路程过长时,可在平导5的中部设置一第二回风风机101,以加快旧风流道速度;又例如,当旧风需要转向时,可左横道6内设置一第二回风风机101,以改变旧风的流动方向。

32.在图2中,左线3设置有两个左线开挖面31,左线开挖面31的后端均具有一左横道6,方便风管82从平导5穿过左横道6向左线开挖面31延伸。右线4设置有多个右线开挖面41,右线开挖面41的后端均具有一右横道7,方便风管82从平导5穿过右横道7向右线开挖面41延伸。平导5设置有一平导开挖面51,在施工方向上,平导开挖面51超前与所有左线开挖面31及所有右线开挖面41。新风风机81分别与左线开挖面31、平导开挖面51及右线开挖面41一一对应,风管82的数量与新风风机81的数量相等。

33.一般地,平导5内设置有三台新风风机81,三台新风风机81均位于第五风墙88朝向进风区8的一侧,三根风管82穿过第五风墙88向分别向左线开挖面31、平导开挖面51及右线开挖面41延伸。由于平导5的空间有限,无法容纳所有的新风风机81及所有的风管82,对于与进风区8最接近的一右线开挖面41,可直接在右线4内设置一新风风机81,并通过一直线延伸的风管82延伸至该右线开挖面41处;对于与回风区9最接近的一左线开挖面31,可在第四风墙87朝向进风区8的一侧设置一新风风机81,风管82穿过第四风墙87进入左线3,然后向左线3的前端延伸,直至延伸至一左线开挖面31处。

34.各个新风风机81向开挖面处输送新风的过程中,新风始终位于风管82内,避免隧道内含有瓦斯气体的旧风与新风混合,保证隧道施工通风的安全性。而主压风机83的主要作用是推动通风区10内的旧风向回风区9流动,即使主压风机83吹送的新风与旧风混合,也不会影响隧道的安全施工。

35.参见图3和图4,随着隧道的分阶段施工的进展,进风区8和回风区9均沿施工方向向前扩展延伸,通风区10沿施工方向逐渐后移。对应地,新风风机81和风管82跟随进风区8的延伸向前移动。为了保证进风区8内的新风量,位于平导5内的各个新风风机81前的第三风墙88也向前移动。

36.当进风区8向前延伸后,进风区8内形成有主进风通和备用进风通道,主进风通道位于右线4内,备用进风通道位于平导5内。主进风通道与备用进风通道之间设置有第二活动风门89,第二活动风门89位于第二横道12内。当主进风通道启用时,第二活动风门89处于关闭状态,此时备用进风通道处于停用状态;当主进风通道内的主压风机83需要检修时,主压风机83停机,使得主进风通道处于停用状态,此时打开第二活动风门89,启用备用进风通道,使得进风区8能长时间、持续地进风。主进风通道和备用进风通道内均设置有多个射流风机90,射流风机90沿新风走向排列设置,且射流风机90的出风口均朝向通风区10。

37.当回风区9沿施工方向向前扩展延伸后,回风区9与进风区8之间设置有多个挡风墙92,挡风墙92封堵在左横道6内,以切断进风区8和回风区9之间的直接风流。

38.参见图5,在完成一阶段施工后,压入式施工通风系统可进行第二次向前扩展延伸,直至完成全线隧道施工。在个阶段施工过程中,左线3和右线4各自的开挖面数量可根据实际需求进行调整。新风风机81的数量根据开挖面的数量进行调整。

39.综上可见,本实用新型通过在进风区内设置主压风机和多台新风风机,主压风机能从进风区向通风区吹送新风,不仅能确保进风区内新风量能满足新风风机的吸风量,还能使得通风区内的旧风向回风区流动,有利于排走隧道内含有瓦斯气体的旧风,以降低隧道内瓦斯气体的含量,达到隧道的通风效果,防止在隧道掘进施工过程中发生爆炸,提高施工的安全性;而新风风机通过风管将新风直接输送至各个开挖面,方便施工人员的正常自由呼吸,防止发生缺氧现象;由于本实用新型特别适用于瓦斯或高瓦斯隧道施工中,隧道内的旧风中包含有瓦斯气体,本实用新型利用主压风机吹走含有瓦斯气体的旧风,利用新风风机和风管独立输送新风,一方面能减少隧道内瓦斯气体的含量,另一方面还能保证新风在输送过程中不会与旧风混合,防止新风被旧风的瓦斯气体所污染,有利于保证开挖面附近区域内的新鲜空气供给量,有利于提高隧道施工的安全性和高效性。

40.最后需要强调的是,以上仅为本实用新型的优选实施例,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种变化和更改,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1